Elimina i problemi di EMI e integrità del segnale nei progetti PCB multi-scheda

Le moderne elettroniche dipendono sempre più da sistemi PCB multi-scheda per fornire le prestazioni, la modularità e la scalabilità richieste dalle applicazioni all'avanguardia. Dai sistemi aerospaziali ai cluster di calcolo avanzato, questi progetti spingono i confini tecnologici, ma introducono anche sfide complesse. Tra le questioni più critiche ci sono l'interferenza elettromagnetica (EMI) e l'integrità del segnale (SI). Collegamenti mal gestiti, messa a terra inconsistente o schermature inadeguate possono portare a degradazione del segnale, instabilità del sistema e persino fallimenti normativi.

Questo articolo esplora strategie pratiche per affrontare queste sfide, concentrandosi su come gli ingegneri possono ottimizzare la progettazione del layout, la messa a terra, i collegamenti, la distribuzione dell'energia e la gestione termica per costruire sistemi multi-scheda interconnessi affidabili.

I progetti multi-scheda sono più che semplici PCB interconnessi. Sono ecosistemi dove fattori elettrici, termici e meccanici si scontrano. A differenza dei progetti a singola scheda, i sistemi multi-scheda interconnessi si affidano a connettori, cavi o circuiti flessibili per trasmettere segnali tra le schede. Queste transizioni creano potenziali punti deboli: disadattamenti di impedenza ai connettori possono riflettere segnali, lunghi stub nelle tracce possono risuonare come diapason e una messa a terra inconsistente può trasformare i percorsi di ritorno in antenne per il rumore.

Ad esempio, un segnale ad alta velocità che viaggia da una scheda processore a un modulo di memoria potrebbe incontrare un connettore con un'impedenza non corrispondente. Questa discontinuità può causare riflessioni, distorcendo il segnale e portando a errori di temporizzazione. Allo stesso modo, il calore proveniente da una scheda di alimentazione posizionata sotto una scheda analogica sensibile può alterare il comportamento dei componenti, degradando sottilmente le prestazioni. Affrontare questi problemi richiede un approccio olistico che bilancia la precisione elettrica con il pragmatismo meccanico.

Porre le basi: Layout e Routing del PCB

Il viaggio verso un robusto sistema multi-scheda PCB inizia con un attento layout del PCB. I segnali ad alta velocità richiedono un routing meticoloso per evitare distorsioni e rumore. Una regola fondamentale è mantenere un'impedenza controllata lungo le tracce, i connettori e i cavi. Ciò significa selezionare larghezze di traccia e materiali dielettrici che corrispondano all'impedenza target del sistema multiboard interconnesso, tipicamente 50 o 100 ohm. Ad esempio, un collegamento seriale a 10 Gbps su un backplane di un server richiede una geometria delle tracce precisa per prevenire la perdita di segnale.

Quando si effettua il routing, dare priorità ai segnali ad alta velocità fornendo loro un percorso chiaro sopra piani di massa continui. Questi piani agiscono come scudi, contenendo i campi elettromagnetici e fornendo percorsi di ritorno stabili. Evitare di far correre tracce sensibili in parallelo a linee di alimentazione rumorose, poiché l'accoppiamento induttivo può iniettare rumore. Invece, instradarle perpendicolarmente per minimizzare l'interazione.

Il crosstalk è un altro sabotatore silenzioso. Aumentare la distanza tra le tracce ad alta velocità riduce l'accoppiamento capacitivo e induttivo. Per le coppie differenziali, una tracciatura strettamente accoppiata garantisce che il rumore si annulli, mentre evitare curve ad angolo retto previene picchi di impedenza. Immagina una coppia di tracce USB ad alta velocità: una svolta improvvisa di 90 gradi potrebbe creare riflessioni, un po' come un'auto che sbanda bruscamente su un'autostrada.

Messa a terra: La chiave per EMC e l'integrità del segnale

La messa a terra è spesso trattata come un pensiero secondario, ma nei sistemi multi-scheda PCB, è la colonna vertebrale di EMC e SI. Una strategia di messa a terra frammentata può portare a loop di terra, dove le differenze di tensione tra le schede creano correnti circolanti che irradiano rumore. Per prevenire ciò, stabilire un unico riferimento di terra unificato su tutte le schede. Nel caso in cui alcune schede contengano isolatori di segnale o convertitori DC/DC isolati, creare delineazioni chiare tra le diverse regioni di terra. Dove applicabile per la soppressione delle emissioni radiate ad alta frequenza, utilizzare un condensatore di sicurezza di tipo Y per collegare le terre mantenendo l'isolamento galvanico DC e la protezione ESD.

Per vedere un esempio di come fare correttamente, guarda il seguente video:

I piani di massa continui in ogni regione sono altrettanto vitali. Minimizzano le variazioni di impedenza e agiscono come scudi elettromagnetici. Quando si impilano schede, inserire un piano di massa tra gli strati per isolare il rumore. Ad esempio, in un modulo sensore IoT impilato, un piano di massa tra gli strati RF e digitali può prevenire che le interferenze radio corrompano i dati del sensore.

Le vie di stitching a massa—piccoli fori metallizzati che collegano gli strati di massa—sono un altro strumento potente. Posizionarle strategicamente intorno a connettori ad alta velocità o componenti rumorosi garantisce percorsi di ritorno a bassa impedenza. Immagina queste vie come ponti che mantengono la rete di massa coesiva, anche attraverso layout complessi.

Interconnessioni: Collegare Schede Senza Compromessi

Connettori e cavi sono le linee vitali dei sistemi multi-scheda interconnessi, ma sono anche i principali sospettati per problemi di EMI e SI. Scegliere i connettori giusti per l'integrità del segnale è simile a selezionare un design di ponte: deve gestire il traffico (velocità del segnale) senza crollare (introducendo perdite). Opta per connettori controllati per impedenza che corrispondano all'impedenza delle tracce del tuo PCB. Ad esempio, un connettore PCIe ad alta velocità con impedenza abbinata garantisce transizioni di segnale senza soluzione di continuità tra le schede.

Lunghezze degli stub—quelle diramazioni non intenzionali nei connettori o nelle tracce—sono un'altra insidia. Come un'eco in un corridoio, gli stub possono causare riflessioni risonanti. Mantenere i percorsi dei segnali il più diretti possibile ed evitare divisioni non necessarie. Quando si instradano i segnali attraverso i connettori, assicurarsi che la transizione sia pulita senza vagare.

La scelta dei cavi è altrettanto importante. I cavi a coppia intrecciata o coassiali eccellono nel respingere il rumore, mentre le varianti schermate aggiungono un ulteriore strato di difesa. Per segnali critici, come le linee di orologio in un sistema di imaging medico, i cavi schermati agiscono come un'armatura contro le interferenze esterne.

Alimentazione Elettrica: Mantenere Accese le Luci Senza Rumore

Un'alimentazione stabile è il fulcro di qualsiasi sistema elettronico, ma nei progetti multi-scheda, il rumore da una scheda può propagarsi attraverso le altre. I condensatori di disaccoppiamento sono la prima linea di difesa. Posizionarli vicino ai pin di alimentazione degli IC è come posizionare dei vigili del fuoco accanto a un pericolo—possono sopprimere istantaneamente i picchi di tensione. Combinare condensatori di grande capacità per il rumore a bassa frequenza e quelli più piccoli per le oscillazioni ad alta frequenza.

Una rete di distribuzione dell'energia (power distribution network (PDN)) ben progettata aiuta a ridurre l'EMI. Tracce di alimentazione ampie minimizzano la resistenza e i cali di tensione, mentre i nuclei di ferrite sulle linee di alimentazione filtrano il rumore ad alta frequenza. L'EMI condotto può essere ulteriormente soppresso incorporando induttori di modo comune e filtri passa-basso, prevenendo che segnali indesiderati interferiscano con il funzionamento del sistema. È inoltre cruciale una corretta messa a terra dei piani di alimentazione. Più piani di alimentazione devono connettersi a un comune riferimento di terra per prevenire la propagazione del rumore tra diversi domini di tensione.

Gestione Termica: Raffreddare Senza Compromessi

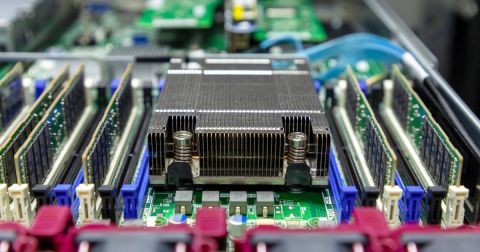

Il calore è il nemico silenzioso dell'integrità del segnale. Con l'aumentare delle temperature, i materiali si espandono, alterando l'impedenza delle tracce e il comportamento dei componenti. In un setup multi-scheda, il calore da una scheda può riversarsi sulle altre. Vie termiche—piccoli fori riempiti con materiale conduttivo—agiscono come autostrade per il calore, canalizzandolo lontano dai punti caldi. Ad esempio, in un cluster di GPU, le vie termiche sotto il processore trasferiscono il calore a un nucleo metallico, che poi un dissipatore di calore dissipa.

Il raffreddamento attivo, come ventole o sistemi a liquido, è essenziale per applicazioni ad alta potenza. Tuttavia, il flusso d'aria deve essere ottimizzato per evitare di raffreddare un componente mentre se ne surriscalda un altro. Il posizionamento strategico di prese d'aria e condotti, guidato da simulazioni termiche 3D, garantisce un raffreddamento uniforme.

Anche la scelta dei materiali gioca un ruolo fondamentale. PCB con nucleo metallico o substrati con alta conducibilità termica, come il nitrato di alluminio, possono trasformare la scheda stessa in un dissipatore di calore. In un'unità di controllo automobilistica, questi materiali impediscono al calore di deformare le tracce vicine, preservando la fedeltà del segnale.

Integrazione Meccanica: Dove la Forma Incontra la Funzione

Il design meccanico di un sistema multi-scheda PCB è tanto cruciale quanto il suo schema elettrico. I cavi e le fascette devono essere posizionati per minimizzare l'induttanza e il diafonia. Mantenere separati i cavi di alimentazione e di segnale evita l'accoppiamento di rumore. Pensateli come fratelli rivali che hanno bisogno del proprio spazio.

Strumenti ECAD con vera modellazione 3D e avanzata integrazione MCAD, come Altium Designer, permettono agli ingegneri di visualizzare come schede e cavi si adattano insieme prima della fabbricazione. Questo previene sorprese dell'ultimo minuto, come un connettore che collide con un dissipatore di calore. Meccanismi di sollievo dalla tensione, come morsetti per cavi o sezioni di PCB flessibili, proteggono le connessioni dallo stress meccanico, garantendo longevità.

Conclusione: Costruire Resilienza nei Sistemi Multi-Scheda

Progettare sistemi PCB multi-scheda richiede un approccio completo che integra le migliori pratiche di layout PCB, strategie di messa a terra, interconnessioni ottimizzate, distribuzione dell'energia efficace e gestione termica. Gli ingegneri devono affrontare proattivamente le sfide relative a EMI e integrità del segnale sfruttando strumenti moderni e seguendo le migliori pratiche del settore.

Con l'aumentare della complessità dei sistemi elettronici, una robusta progettazione del cablaggio PCB e il controllo dell'EMI non sono più opzionali. Sono essenziali per garantire affidabilità, conformità e prestazioni nei prossimi design PCB multi-scheda.

Interessato a esplorare la progettazione PCB multi-scheda? Scopri il modo più semplice per creare progetti complessi e interconnessioni di sistema prive di errori.