Quale strategia di Pad e Fanout BGA è giusta per il tuo PCB?

Molti componenti avanzati sono collocati in pacchetti BGA, che vanno da grandi processori a memorie e persino piccoli chip audio. Questi pacchetti richiedono una strategia di fanout e di escape routing per raggiungere i pad sotto il componente, e il routing all'interno del componente potrebbe richiedere un'impedenza controllata. Se questo descrive un componente con cui stai lavorando, allora dovrai considerare diversi punti per instradare correttamente in un BGA.

In questo articolo, esaminerò la strategia di fanout di cui avrai bisogno per instradare in un BGA e quando il passo delle sfere diventerà troppo piccolo per utilizzare il tradizionale fanout a osso di cane. Quando il modello di atterraggio diventa abbastanza piccolo, farai un passaggio al via-in-pad, e infine ai via forati con laser e nel regno dell'HDI.

Opzioni di Fanout BGA

Il termine "fanout" nel design e routing di PCB si riferisce allo sviluppo dei canali di routing dai pad del modello di atterraggio per il tuo componente BGA. Ci sono due metodi principali per sviluppare i canali di routing sotto un BGA:

- Fanout a forma di osso

- Via-in-pad

Per pitch elevati, è possibile utilizzare il fanout a forma di osso, mentre il via-in-pad è necessario per pitch più piccoli. La linea di divisione tra "grande" e "piccolo" in riferimento al pitch delle ball non è netta; dipende dalla larghezza della traccia che entra nel BGA. La larghezza della traccia che entra nel BGA dipende quindi dalla necessità di un'impedenza controllata, che viene calcolata a partire dallo spessore dielettrico e dalla costante dielettrica.

C'è un altro stile di fanout correlato al fanout a forma di osso, dove pad più piccoli sono estratti con angoli inferiori a 45 gradi. Questo si vede nei BGAs con pitch medio (tra 0,5 e 1 mm di pitch delle ball) ma non è necessariamente richiesto. Se riesci a padroneggiare i concetti fondamentali nel fanout a forma di osso e via-in-pad e nel routing di fuga, puoi anche padroneggiare altre strategie di fanout che si discostano da queste opzioni standard.

Fanout a Forma di Osso

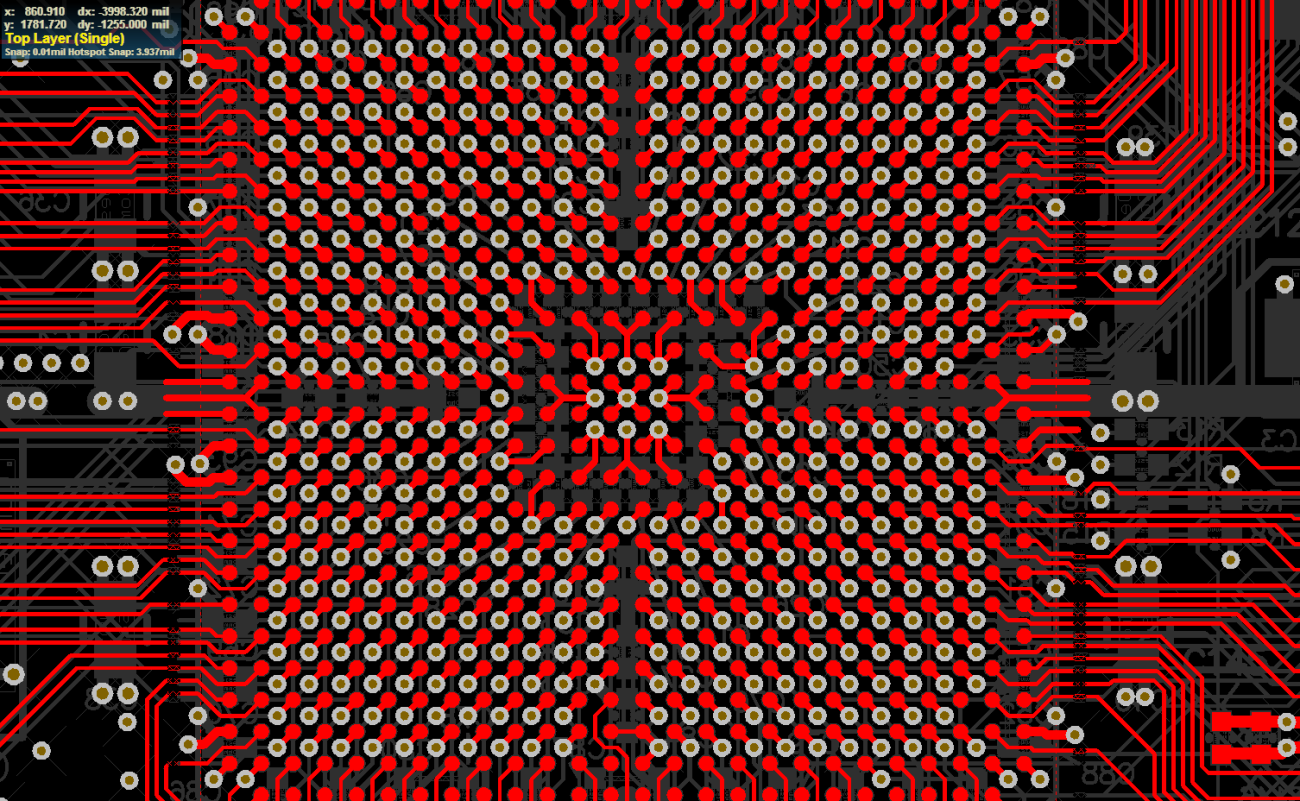

L'immagine sottostante mostra come viene posizionato un fanout a forma di osso di cane sotto un BGA. In questa immagine, i gruppi esterni di 2 righe/colonne di pad possono essere utilizzati per instradare direttamente nei pad di atterraggio del BGA. I pad rimanenti sulle righe/colonne interne dovranno essere accessibili attraverso uno strato interno tramite le vie. Le vie sono poi collegate di nuovo ai pad di saldatura sul BGA. Tecnicamente, l'osso di cane potrebbe essere utilizzato per qualsiasi passo del BGA, ma praticamente questo verrà utilizzato quando il passo del BGA è maggiore di 0,5 mm a 0,75 mm.

Per passare tra i pad in un fanout a forma di osso di cane, la traccia deve essere abbastanza sottile da passare tra i pad senza violare i limiti di distanza tra gli elementi in rame. Il limite di distanza tra gli elementi in rame si basa sulla fabbricabilità e sulle tolleranze di fabbricazione.

Quindi, quanto dovrebbe essere larga la traccia? Considera la situazione sottostante, dove una traccia viene instradata tra due pad in rame; questi potrebbero essere i pad del BGA sulle due righe/colonne esterne sullo strato superiore, o pad non funzionali su vie in uno strato interno. La traccia con larghezza W viene instradata tra questi due elementi per un dato diametro del pad D e spaziatura d.

Ci sarà un limite di fabbricazione f che non deve essere superato, quindi dobbiamo soddisfare la condizione d > f. Puoi usare questo per risolvere un limite superiore sulla larghezza della traccia:

Questo risultato ha senso: un passo più grande consente larghezze maggiori, ma un limite di fabbricazione più grande e un diametro del pad più grande ti costringono ad usare una larghezza della traccia minore. Puoi usare questo valore per determinare lo spessore dielettrico che dovresti usare nello stackup del PCB. Se l'interfaccia che stai raggiungendo non è controllata dall'impedenza, allora dimensiona semplicemente la traccia alla larghezza necessaria per passare tra quei pad/via. Negli strati interni potresti aver bisogno di rimuovere i pad non funzionali sugli strati interni per far passare le tracce tra i via nel modello di fanout.

Quando passare a Via-in-Pad

Questa domanda è completamente scollegata dalla progettazione dell'impronta ed è basata sulla possibilità di inserire pad tra le sfere in un fanout a osso di cane. Quando la densità delle sfere diventa così elevata che il passo dei pad si avvicina a 0,5 mm, il fanout a osso di cane non può più essere utilizzato a meno che la dimensione della trivellazione non venga ridotta, a volte sotto gli 8 mils. Il limite esatto di transizione dipende dalla dimensione minima del foro che può essere utilizzata e dalla dimensione del pad che è richiesta, come nel caso della Classe 2 o Classe 3 per la conformità degli anelli annulari.

Nel caso di passo fine, i pad BGA possono connettersi agli strati di segnale interni utilizzando la tecnologia via-in-pad, e il calcolo della larghezza della traccia sopra indicato è ancora valido. Se i pad BGA sono posizionati direttamente sulle vie, queste verranno riempite e placcate sopra per evitare che la sfera di saldatura venga assorbita nella via. La pratica migliore è riempire queste vie per garantire il legame più forte tra la placcatura e l'interno della via, sia con epossidico conduttivo che non conduttivo. Se è richiesta un'alta affidabilità, controlla con il tuo fabbricante per vedere quale tipo di riempimento raccomandano per le tue particolari condizioni operative.

Pad BGA SMD vs. NSMD

Le piazzole di atterraggio per il BGA devono essere progettate in funzione del passo, e devono essere progettate con la corretta apertura della maschera di saldatura. Quando si progetta un modello di piazzola, una certa quantità minima di rame deve essere esposta per garantire che una quantità accettabile di saldatura si accumuli e si leghi su ogni piazzola di atterraggio sotto il BGA. Esiste una regola empirica che dice di impostare il diametro della piazzola di rame a circa l'80% della dimensione della sfera del BGA, ma l'articolo collegato qui sotto fornisce numeri più specifici su quanto grandi debbano essere le dimensioni delle piazzole del BGA.

Ci sono due tipi di piazzole che possono essere utilizzati per progettare modelli di piazzola BGA per il tuo PCB. La piazzola definita dalla maschera di saldatura (SMD) ricopre il bordo della piazzola con una piccola quantità di maschera di saldatura. Questo riduce efficacemente la dimensione espostadella piazzola nel tuo modello di piazzola BGA, e costringe la sfera di saldatura a sedersi in cima alla piazzola. Questo sottile anello di maschera di saldatura tende ad elevare la sfera di saldatura in modo che la sua curvatura si trovi leggermente sopra la resistenza alla saldatura.

Ci sono due altri vantaggi nell'uso delle piazzole SMD:

- L'apertura nella maschera crea un canale per ogni pallina sul BGA per allinearsi durante la saldatura del pad

- La maschera sovrapposta aiuta a prevenire il distacco dei pad dalla PCB a causa di stress termico o meccanico.

Entrambi sono utili da un punto di vista della affidabilità. Questi pad vanno bene per i BGA a passo largo purché ci sia abbastanza spazio per il routing. Se hai dimensionato la traccia correttamente basandoti sullo spessore dielettrico, allora puoi fare il routing tra le palline sul BGA anche con i pad SMD. Contrasta questo con il pad non definito dalla maschera di saldatura (NSMD). I pad NSMD espongono l'intera area di rame nel pad per la saldatura. In altre parole, l'apertura della maschera di saldatura è almeno grande quanto il pad, e potrebbe essere più grande. Controlla sempre i datasheet dei tuoi componenti prima di posizionare qualsiasi tipo di pad BGA nel tuo layout PCB.

Una volta definito il fanout, il routing di fuga verrà utilizzato per collegare i pad BGA alle tracce esterne, che a loro volta si connettono ad altri componenti sul PCB. Il routing fuori dal BGA richiederà generalmente più strati per poter inserire tutte le tracce necessarie. Un singolo strato del PCB è sufficiente per instradare un quadrato spesso due righe al bordo del BGA. Il successivo quadrato di due righe più all'interno del BGA richiede il suo proprio strato di segnale. Man mano che si continua a muoversi all'interno del BGA, questo schema si ripete e devono essere aggiunti ulteriori strati di segnale al PCB.

Nei BGA con un alto numero di pin e passo fine, la larghezza della traccia potrebbe dover essere regolata man mano che si procede nell'instradamento nei BGA. Questa tecnica è chiamata “necking” o "riduzione del collo", dove la larghezza della traccia viene ridotta avvicinandosi al BGA. Questo cambiamento di larghezza a metà traccia crea una discontinuità dell'impedenza caratteristica a meno che la riduzione del collo della traccia non sia perfettamente dimensionata come un cono RF. In dispositivi a bassa velocità o bassa frequenza, l'impedenza di ingresso lungo quella regione di riduzione sarà probabilmente trascurabile se le tracce sono abbastanza corte. Questo è uno dei motivi per cui alcuni BGA posizioneranno interfacce di impedenza controllata intorno al bordo dell'impronta del BGA; in questo modo si può evitare il necking.

Nota che, se hai bisogno di un'impedenza controllata, allora dovresti concentrarti sulla selezione dei materiali dello stackup in modo tale che la larghezza della traccia risultante sia abbastanza piccola da non richiedere il restringimento quando si entra nel BGA. Pubblicherò presto un altro articolo su questo poiché lo stackup dei materiali non è sempre selezionato in modo tale che il routing ad alta velocità in un BGA possa essere accomodato.

Quando devi posizionare dei BGA nel tuo layout PCB, definire un fanout e creare una strategia di escape routing, usa il set completo di strumenti di progettazione PCB in Altium Designer. Quando hai terminato il tuo progetto e vuoi rilasciare i file al tuo produttore, la piattaforma Altium 365 rende facile collaborare e condividere i tuoi progetti.

Abbiamo solo sfiorato la superficie di ciò che è possibile con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.