아직도 DIP 부품을 사용하는 사람이 있나요?

대학이나 대학교의 전자 실험실 주변을 둘러보면, 대개 듀얼 인라인 패키지(DIP) 구성 요소들이 어디에나 있는 것을 발견할 수 있습니다. 실험실 구성 요소를 포함한 전자 과정에서는 여전히 압도적으로 DIP 구성 요소를 사용합니다. 이들은 저렴하며, 납땜 없이 브레드보드에 쉽게 장착할 수 있으며, 공급업체 간에 흔히 사용되는 부품 번호를 가지고 있습니다. 이러한 점들을 고려할 때, 교육 환경과 취미 전자 키트에서 DIP 구성 요소가 널리 사용되는 것은 당연합니다.

다음으로, 전문 전자 설계 및 생산 분야를 살펴보세요. 구성 요소는 압도적으로 표면 실장이며, IC가 스루홀 구성 요소일지라도 DIP 구성 요소가 아닐 수 있습니다. 그렇다면 전문 설계에서 아직도 누군가 DIP 구성 요소를 사용하고 있는지 의문이 생깁니다.

놀랍게도, 여전히 널리 사용되는 DIP 구성 요소가 있으며, 그저 최신 기술을 지원하지 않을 뿐입니다. 수십 년 전에 도입된 레거시 기술은 여전히 유지 관리가 필요하며, 이러한 시스템은 아마도 상당수의 DIP 구성 요소를 사용했을 것입니다.

DIP 구성 요소가 여전히 사용되는 이유

DIP 구성 요소는 잘 알려져 있으며, 엔지니어링 과정에서 디자이너가 처음으로 접하게 되는 집적 회로일 가능성이 높습니다. 많은 일반 부품들이 DIP 구성 요소로 제공되며, 여기에는 다음이 포함됩니다:

- 오프앰프, 비교기, 슈미트 트리거

- 소형 마이크로컨트롤러

- 메모리(EEPROM 및 플래시)

- 분리형 반도체(예: 다이오드 어레이 및 MOSFET)

- 게이트 드라이버, LED 드라이버 또는 라인 드라이버

- DC/DC 컨버터 컨트롤러

- 옵토커플러

- 릴레이

- 스위치

- 저항 네트워크

대부분의 반도체 제조업체는 DIP 부품으로도 그들의 구성 요소를 제공하며, 이 중 일부는 서로 다른 제조업체 간에 우수한 드롭인 대체품이 됩니다. 이는 공통된 핀 배치와 기능 세트를 가지며 가격도 비슷하기 때문입니다.

DIP 부품은 여전히 레거시 시스템과 새로운 시스템에서, 혼합 기술(SMD 및 스루홀) 시스템을 포함하여 널리 사용됩니다. 오디오, 고전력 시스템, 고신뢰성 시스템에서 응용 프로그램을 찾을 수 있습니다. 수정되지 않았지만 여전히 중요한 작업을 수행하는 오래된 설계는 다양한 제조업체에서 이러한 부품의 넓은 가용성 때문에 DIP 부품을 계속 포함할 것입니다.

DIP 부품의 단점

DIP 구성 요소에 대한 선택지가 많음에도 불구하고 모든 제품이 여전히 DIP 장치를 사용하지 않는 이유는 무엇일까요? 이에 대한 여러 가지 이유가 있으며, 대부분은 단일 요인, 즉 DIP 구성 요소의 크기와 관련이 있습니다. DIP 구성 요소는 거의 모든 SMD 패키지에 비해 매우 큽니다. I/O 밀도 측면에서, 모든 SMD 패키지는 더 높은 밀도를 가지고 있습니다; SMD 패키지를 사용하면 DIP 구성 요소에 비해 더 작은 공간에 더 많은 핀(그리고 따라서 신호)을 배치할 수 있습니다.

DIP-14 패키지를 아래에 보여진 대로 고려해 보세요; 치수는 도면에 나열되어 있으며, 구성 요소의 길이는 1.9 cm입니다. 이 패키지가 각면에 7개의 핀이 줄지어 있는 정사각형 모양이라고 가정하면, 총 28개의 핀을 가질 것입니다. 동일한 치수의 QFN 패키지는 가장자리에 192개의 핀을 가질 수 있으며, BGA 패키지는 볼 피치에 따라 1000개 이상의 핀을 가질 수 있습니다. DIP 패키지는 I/O 수와 밀도 측면에서 이러한 현대적인 SMD 패키지와 경쟁할 수 없습니다.

패키지 자체도 현대 컴퓨팅 프로토콜에서 요구하는 빠른 논리 전환을 지원할 수 없습니다. 이는 패키지 기생성분(핀-패키지 및 리드 용량) 때문인데, 이것이 사용 가능한 채널 대역폭을 제한하고 신호 전환을 크게 늦춥니다. 작은 전자 장치에서 성능 향상(속도 및 전력)이 이루어진다는 점에서, 기능 밀도와 비용이 작은 전자 제품으로의 주요 동력이라는 것은 사실이지만, 다른 큰 요인도 있습니다. 이는 DIP 구성 요소가 단순히 경쟁할 수 없는 또 다른 영역입니다.

DIP 구성 요소의 장점

현대 전자 기기가 DIP 구성 요소 없이는 작동할 수 없음에도 불구하고, 이 부품들은 여러 가지 장점이 있습니다. 주요 장점을 위에서 강조했는데, 이는 네 가지 영역으로 나뉩니다:

- 여러 제조업체에서의 이용 가능성

- 여러 제조업체와의 호환성

- SMD IC와 비교할 수 있는 비용

- 손으로 배치하고 납땜하기 매우 쉬움

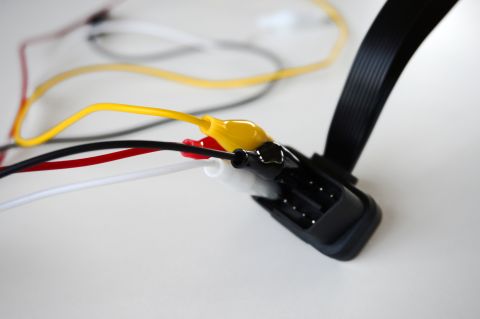

이러한 요소들은 DIP 구성 요소로 구축된 오래된 시스템을 지원하는 것이 최신 구성 요소로 오래된 시스템을 재구축하는 것보다 훨씬 쉬울 수 있는 이유를 설명해야 합니다. 경우에 따라 오래된 시스템의 일부가 고장 나서 수리가 필요할 수 있습니다; 레거시 시스템에서 DIP 구성 요소로의 재작업은 매우 쉽고 종종 현장에서 수행될 수 있습니다. 일부 레거시 시스템은 여전히 수백만 달러의 가치를 창출하며, 재설계하는 것은 비용이 많이 들기 때문에 DIP 구성 요소를 사용하여 오래된 시스템을 유지하는 것이 전체 재설계를 시작하는 것보다 종종 선호됩니다.

요약

DIP 구성 요소가 오래되었고 새 시스템에서 강한 모습을 보이지 않음에도 불구하고, 특히 레거시 시스템을 지원하는 데 널리 사용되고 있습니다. 레거시 시스템에서 실패할 경우 보드에서 납땜을 제거하거나 DIP 소켓에 교체하여 쉽게 교체할 수도 있습니다. 이러한 점을 바탕으로 DIP 구성 요소가 곧 사라질 것으로 기대해서는 안 됩니다.

디자인에 필요한 구성 요소가 무엇이든, Altium Designer®를 사용하여 몇 초 안에 회로도 기호와 PCB 풋프린트를 생성할 수 있습니다. IPC Compliant Footprint Generator는 DIP 구성 요소 생성을 빠르고 쉽게 만들어주며, DIP 구성 요소는 Manufacturer Part Search Panel에서 빠르게 찾을 수 있습니다. 부품을 찾고 라이브러리를 생성한 후에는 Altium 365™ 플랫폼을 통해 제조업체에 데이터와 릴리스 파일을 쉽게 공유할 수 있습니다.

Altium Designer와 Altium 365로 가능한 것의 표면만 긁어본 것입니다. 오늘 Altium Designer + Altium 365의 무료 체험을 시작하세요.