Draftsman을 사용하여 PCBA 제조 문서를 작성하세요

전자 산업에서 수년간 일하면서, 우리는 매우 멀리 왔습니다. PCB 레이아웃을 위해 마일라에 테이프를 사용하는 것부터 고급 CAD 시스템에 이르기까지, 산업은 지난 30년 동안 빛의 속도로 앞서 나갔습니다. 수작업으로 그린 회로도가 누군가에 의해 물리적으로 연결되는 시대는 (다행히도) 지나갔습니다(심지어 초기 레이아웃 프로그램에서도 이는 사실이었습니다). 넷리스트? 회로도에서 그게 무엇이었죠? CAD 도구는 그 이후로 많이 발전했으며, Altium Designer®와 같은 고급 도구를 사용하는 것은 다른 CAD 패키지에서는 거의(또는 전혀) 제공되지 않는 자동화 도구에서 많은 작업을 절약하는 데 중요할 수 있습니다.

하지만 제가 삼천포로 빠졌군요. 이것은 계약 제조업체에 PCBA 제조 문서를 제공하는 중요한 작업을 수행하는 방법을 보여주는 두 개의 포스트 시리즈 중 첫 번째입니다.

PCBA 제조 문서에는 무엇이 포함되어 있나요?

그러니, PCB 레이아웃을 완료했다고 가정해 봅시다(또는 아마도 여러 개의 인쇄 회로 기판 프로젝트). 레이아웃에 만족하고 실제로 제작하기 위해 필요한 파일을 생성했지만, 정말로 계약 제조업체가 필요로 하는 모든 것을 생성했을까요?

제가 본 제조용 데이터 팩은 무관심한 것부터 훌륭한 것, 솔직히 말해서 끔찍한 것까지 다양했습니다. 표면 실장 패키지 등에서 정말 미세한 피치 구성 요소가 등장하면서 제조 규칙이 변했는데, 이는 이전 방법이 새로운 PCB 조립품에는 적합하지 않기 때문입니다. 제조 데이터 패키지는 과거에 충분했던 것보다 훨씬 더 많은 지침을 제공해야 합니다.

어떤 종류의 솔더를 사용하기를 원하는지, 리플로우 프로파일 한계는 무엇인지 등이 중요한 문제입니다. 이러한 문제들은 솔더링 공정이 고품질의 접합을 낳도록 확실히 해야 할 많은 중요한 이슈 중 두 가지입니다. 그러나 고려해야 할 것은 솔더 조인트만이 아닙니다. 이 포스트 시리즈에서 보여주듯이, 매우 상세한 정보를 명확하고 간결하게 전달할 수 있는 방법이 있으며, 해석의 여지가 없습니다.

설계를 보낼 때, 당신은 만들고자 하는 것을 알고 있지만, 계약 전자 제조업체는 모릅니다. 그들은 설계 의도, 사용될 장소(이는 보통 CAD 도구 출력의 일부가 아닌 몇몇 단계를 시사함), 또는 실제로 그 정보를 제공하지 않는 한 어떻게 테스트해야 하는지를 이해하지 못합니다.

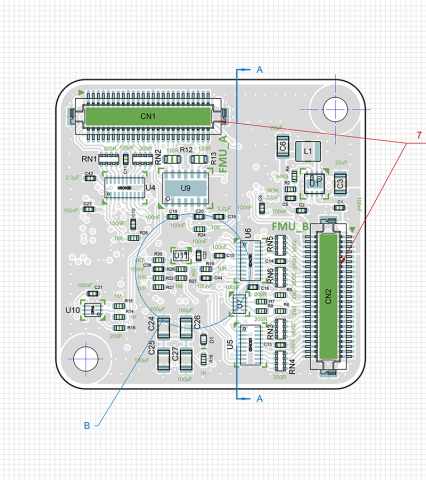

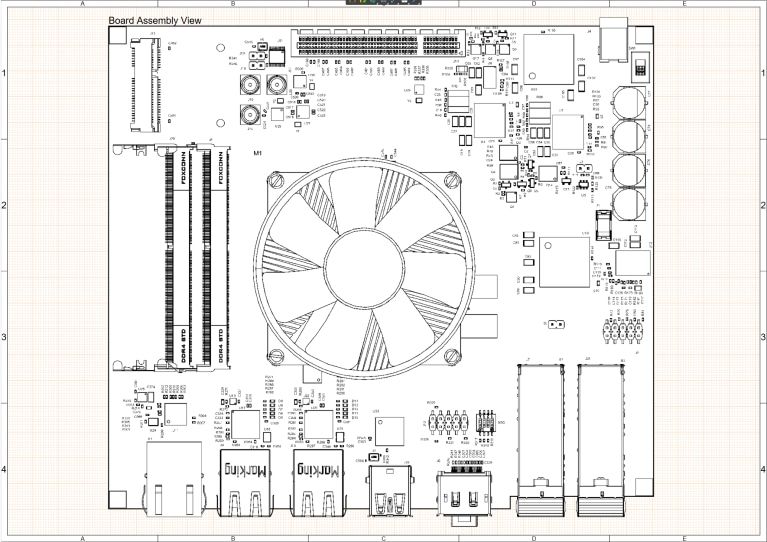

생산되는 것에 따라 다양한 유형의 팩이 있으므로, 이 글에서는 가장 간단한 것에 한정하여 설명하겠습니다. PCB 조립 제조 팩은 사각형 안에 봉인되어 있습니다. 이 뷰는 조립 계층 구조이며 실제 출력이 생성되는 방식은 아닙니다.

표시된 계층 구조는 PCBA 제조 팩에 대한 전형적인 설정입니다. Altium의 도구를 사용하면(16.1 버전부터), 완전한 데이터 패키지를 생성하는 것이 매우 쉽습니다. 완전히 자동화되어 있습니까? 아니요; 모든 회사와 모든 설계는 다르며 앞서 해야 할 일이 있습니다.

표시된 팩은 단일 조립을 위한 것이며, 더 높거나 낮은 조립체의 자식 또는 부모 객체가 될 수 있어, PDM(제품 데이터 관리)/PLM(제품 수명 주기 관리) 시스템을 가진 회사에 이상적입니다. 여기에 있는 것을 빠르게 살펴보겠습니다:

마스터 조립 인쇄

제조업체가 알아야 할 모든 것이 전자 출력(픽 앤 플레이스, BOM)에 있는 것은 아닙니다. 특별 지시사항, 사용해야 할 테스트 절차 및 기타 정보가 있을 수 있습니다. 이러한 정보는 많은 팩에서 종종 누락되지만, 앞으로 볼 수 있듯이 생성하기 어렵지 않습니다. 이것은 조립을 위한 마스터 도면입니다; 나머지는 모두 이에 종속됩니다. 저가 근무했던 산업에서 우리는 이를 단일 진실의 원천이라고 부릅니다. 스키마틱과 BOM은 표준 출력으로 일반적으로 이미 존재합니다. 내부 팀과 외부 제조를 모두 더 잘 지원할 수 있는 방법을 나중에 살펴보겠습니다.

PCB 제작 마스터

이 도면은 때때로 PCB 제작 도면이라고만 불리며, PCB 제작업체가 빈 회로 기판을 성공적으로 제작하는 데 필요한 모든 정보를 포함합니다. 이 도면에 포함된 정보는 Gerber 및 ODB++ 파일과 같은 전자 설계 데이터에 포함되지 않을 수 있지만, Gerber 레이어를 생성하는 것이 가능합니다.

인쇄 회로 기판 조립에 대한 완전한 정보를 갖추면, 계약 제조업체는 필요한 모든 것을 정확히 추정할 수 있어 정확한 견적을 생성할 수 있습니다. 이는 계약 제조업체에게 갑자기 테스트를 보내야 할 때 놀라운 일이 없다는 것을 의미합니다. 테스트를 수행하기 위해 요금을 청구하는 것 외에도, 작업자 시간이 가능할 때까지 조립 과정을 보류해야 할 수 있습니다. 많은 계약 제조업체는 몇 주 및 몇 달 앞으로 그들의 라인을 예약하고 그에 따라 인력과 장비를 조직합니다. 불완전한 팩은 많은 문제를 야기할 수 있습니다. 문서화와 단일 진실의 원천은 품질 좋은 인쇄 회로 기판 조립 과정의 핵심입니다.

PCB 제조업체(종종 조립업체와는 별개의 회사)는 필요한 모든 정보가 그들에게 적혀 있기 때문에 정확한 견적을 생성할 수 있습니다(제 회사 템플릿에는 PCB 제작 인쇄를 위한 26개의 사전 정의된 코멘트가 있습니다).

귀하의 데이터 관리 팀이 귀하를 사랑하게 될 것입니다.

이 문서들에는 심지어 표준도 있습니다; IPC-D-325. 이 표준을 따름으로써 모든 사람이 전달되는 정보를 이해할 수 있습니다.

제가 근무했던 회사에서 이 방식을 도입했을 때, 한 계약 전자 조립업체가 이것이 그들이 본 것 중 가장 훌륭한 제조 팩이라고 말했습니다. 평가 시간에 상사에게 그 이메일을 보여줄 수 있다면 얼마나 좋을까요?

결론은 다음과 같습니다: 완전한 제작 팩은 제대로 수행될 때 시간, 비용 및 일정을 절약할 수 있으며 질문과 답변이 적어질 것입니다(새로운 조립에는 일부 질문이 있어야 하지만 조립업체와 제조업체로부터의 질문이 전혀 없다는 것은 매우 나쁜 신호입니다).

디자인에 대한 PCBA 제조 문서를 빠르게 생성해야 할 때, Altium Designer®의 드래프트맨 기능을 사용하세요. OutJob 파일 기능과 함께 사용하면 별도의 CAM 애플리케이션을 사용하지 않고도 제조 파일을 빠르고 쉽게 생성할 수 있습니다. 디자인 결과물을 협업자나 제조업체와 공유할 준비가 되었을 때, Altium 365™ 플랫폼을 통해 완성된 디자인 데이터를 공유할 수 있습니다. 고급 전자 제품을 설계하고 생산하는 데 필요한 모든 것이 하나의 소프트웨어 패키지에 있습니다.

Altium Designer와 Altium 365에서 할 수 있는 것의 표면만 긁었습니다. 오늘 Altium Designer + Altium 365의 무료 체험을 시작하세요.