Jak zaprojektować swój kupon testowy PCB i co można testować

Wraz ze wzrostem prędkości działania komponentów, kontrolowana impedancja staje się coraz bardziej powszechna w systemach cyfrowych, analogowych i mieszanych. Jeśli wartość kontrolowanej impedancji dla połączenia jest nieprawidłowa, może być bardzo trudno zidentyfikować ten problem podczas testu w obwodzie. Drobne niedopasowania mogą nie powodować awarii płyty, ale może być trudno wskazać nieprawidłową impedancję jako przyczynę jakiejkolwiek awarii testu, szczególnie jeśli na płycie nie umieszczono odpowiednich punktów testowych i struktur testowych, aby ułatwić testy impedancji na gołej płycie.

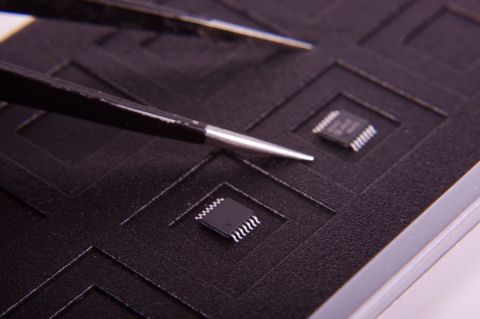

Ponieważ impedancja zależy od wielu parametrów (geometria ścieżki, grubość laminatu i wartość Dk laminatu), większość PCB jest obecnie testowana pod kątem kontrolowanej impedancji. Jednak testowanie zwykle odbywa się na kuponie testowym PCB, który jest produkowany na tej samej płycie co PCB (zazwyczaj wzdłuż krawędzi). Jeśli chcesz szybko przejść przez obroty płyty i pomóc przyszłym projektom, możesz rozważyć zaprojektowanie kuponu testowego i trzymanie go pod ręką na przyszłe projekty. Ponadto dostarczenie producentowi wystarczającej dokumentacji na temat proponowanej geometrii połączenia jest ogromną pomocą w zapewnieniu, że producent stworzy odpowiedni kupon testowy.

Osobny czy zintegrowany kupon testowy PCB?

Celem każdego kuponu testowego jest dokładne uchwycenie zamierzonego układu warstw płyty oraz ułatwienie dokładnego testowania impedancji połączeń. Istnieje wiele sposobów, aby to osiągnąć. W kuponie testowym dla kontrolowanej impedancji, producent może zostawić trochę miejsca na krawędzi panelu, aby umieścić tam niektóre struktury testowe dla testowania kontrolowanej impedancji. Kupony testowe mogą być również wybrane z biblioteki dostawcy, zaprojektowane zgodnie ze standardami branżowymi (np. kupony D z Dodatek A IPC 2221B), lub generowane przy użyciu pewnego oprogramowania (np. Generator Kuponów Gerber IPC 2221B).

Czasami testowy kupon jest integrowany bezpośrednio z rzeczywistą płytą PCB, zamiast być tworzony jako oddzielna sekcja na tym samym panelu. W takim przypadku kupon testowy może nie mieć typowego wyglądu, jakiego można by oczekiwać po kuponie wygenerowanym przez producenta lub dostawcę. Kella Knack opisuje wspólne struktury testowe do włączenia w oddzielny kupon testowy (jeśli jesteś producentem) lub bezpośrednio na prototypowej płycie (jeśli jesteś projektantem) w niedawnym artykule.

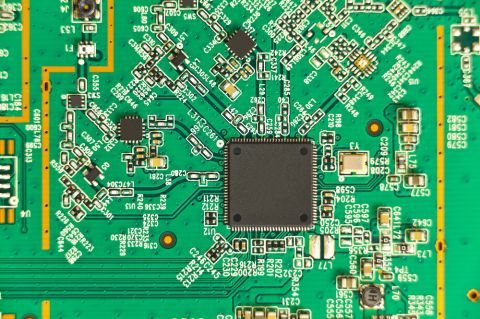

Umieszczanie struktur testowych bezpośrednio na płytce może wydawać się marnowaniem przestrzeni, ale znacznie ułatwia testowanie w obwodzie, zarówno podczas prototypowania, jak i nawet podczas produkcji na dużą skalę. Jeśli projektujesz nietypowe geometrie połączeń, musisz ocenić impedancję przed produkcją na dużą skalę. Nie zaszkodzi zaprojektować pojedynczą płytę z twoimi projektami połączeń i przetestować je w domu. Zapłacisz z góry za płytę testową, ale możesz zaoszczędzić na kolejnym wydaniu płyty, jeśli uzyskasz potrzebne pomiary przed produkcją.

Poza impedancją

Impedancja połączeń, pojemność PDN, straty przewodnika oraz opóźnienie propagacji mogą być zmierzone przy użyciu odpowiednich struktur testowych. Inne struktury testowe umieszczone na specjalnie zaprojektowanym kuponie testowym są przydatne do określenia stałej dielektrycznej laminatu podłoża. Gdy wejdziemy w zakres mikrofal/mmFal, należy przetestować takie aspekty jak tłumienie wstawki i promieniowanie wnęki, aby upewnić się, że sygnały analogowe na liniach o kontrolowanej impedancji nie doświadczają znaczącego pogorszenia.

Kupony testowe mogą być również poddane testom szoku termicznego, symulacjom przepływu, pomiarom temperatury przejścia szklistego, pomiarom oporu stałego przewodnika, czy jakimkolwiek innym testom, które możesz sobie wyobrazić. Kupon testowy daje również producentowi szansę na kwalifikację procesu produkcyjnego i jakości, zapewniając, że twoja nowa płyta spełnia standardy niezawodności. Wyniki z paneli powinny mieścić się w granicach 5% wartości specyfikacji.

Innowacje na wysokich częstotliwościach

Jeśli zaczniesz pracować z bardzo wysokimi częstotliwościami i będziesz musiał dokonywać przejść między warstwami, używać unikalnych materiałów lub pracować z płytami HDI, wysokie częstotliwości mogą stworzyć inne problemy z integralnością sygnału, które są trudne do rozwiązania. W płytach pracujących w zakresie dziesiątek GHz, wszystkie punkty testowane na standardowym kuponie testowym dla systemu cyfrowego wysokiej prędkości są ważne i powinny być badane na kuponie testowym wysokiej częstotliwości. Istnieją inne ważne pomiary, które należy zgromadzić, aby zapewnić integralność sygnału i niską emisję promieniowaną EMI.

Po kilku poprzednich artykułach na temat problemów SI/EMI w różnych systemach analogowych wysokiej częstotliwości, otrzymałem kilka pytań dotyczących rodzajów przelotek używanych w płytach mmWave, a konkretnie czy przelotki metalizowane powinny być stosowane przy tych częstotliwościach. Jon Coonrod omówił ten punkt oraz kilka ważnych kwestii dotyczących określania spójności stałej dielektrycznej w całych połączeniach. Prawidłowe wymiarowanie i wiercenie zwrotne tych przelotek do użytku przy tych częstotliwościach jest kluczowe, ponieważ nieprawidłowo wymiarowana przelotka z długim występem może tworzyć nadmierne odbicie, pojawiające się jako straty wtrąceniowe osiągające ~6 dB lub więcej.

Za pomocą inteligentnego planowania możesz umieścić całą ważną mikrofalową/ mmWave elektronikę na warstwie powierzchniowej i uniknąć przejść między warstwami. W przypadku konieczności użycia przejścia między warstwami lub przetestowania unikalnej struktury połączeniowej (np. zintegrowanych falowodów w podłożu), powinno to zostać zbadane na kuponie testowym pod kątem impedancji, strat wstawienia i ogólnych strat. W szczególności, przejścia między warstwami mogą być sprawdzane za pomocą pomiaru reflektometrii w dziedzinie czasu (TDR). Wysoka niedopasowanie impedancji między sekcjami linii transmisyjnych a strukturami via pojawi się jako spadek w sygnale reflektometrycznym, co pozwoli na kwalifikację tych struktur do użycia w produkcji seryjnej.

Jeśli potrzebujesz zaprojektować testową płytę drukowaną (PCB) lub uwzględnić struktury testowe w produkcyjnej płycie PCB, narzędzia do układania i analizy w Altium Designer® dają Ci możliwość stworzenia dowolnych struktur testowych, które możesz sobie wyobrazić, zarówno dla testowej płytki, jak i gotowej płyty. Będziesz mógł zaprojektować swoje połączenia i układ warstw, aby spełnić wszystkie ważne wymagania dotyczące wydajności, a także będziesz miał do dyspozycji wszystkie funkcje projektowe, które są potrzebne do przygotowania nowych płyt do produkcji.

Teraz możesz pobrać darmową wersję próbną Altium Designer i dowiedzieć się więcej o najlepszych w branży narzędziach do układania, symulacji i planowania produkcji. Porozmawiaj z ekspertem Altium już dziś, aby dowiedzieć się więcej.

Back

Back