Jak zaprojektować płytkę drukowaną z wykorzystaniem podkładek termicznych?

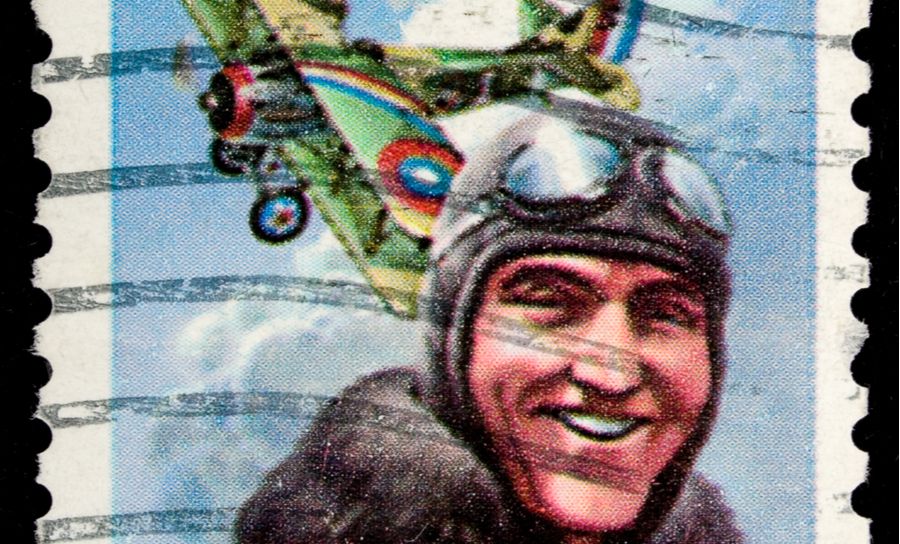

Kiedyś czytałem, że za czasów swojej młodości Eddie Rickenbacker został nabrany przez swoich współpracowników z warsztatu, kiedy ci poprosili go o przyniesienie narzędzia, które tak naprawdę nie istniało. Później, na początku XX wieku, Rickenbacker został znanym kierowcą wyścigowym. Następnie pilotował myśliwce w trakcie I wojny światowej, był konsultantem rządu, a w końcu został nawet prezesem linii lotniczych Eastern Air Lines. Jednak, na samym początku swojej kariery w warsztacie samochodowym, musiał tak jak my wszyscy stopniowo wdrażać się w tajniki zawodu, a robił to przede wszystkim poprzez zadawanie naprawdę wielu pytań.

Jeśli dopiero rozpoczynasz swoją przygodę z analizą termiczną płytek PCB, to z całą pewnością też masz sporo pytań. To bardzo dobrze! Nie wahaj się i pytaj. Jakiś czas temu zaobserwowałem, że jest sporo tematów, których młodzi projektanci niemal w ogóle nie poruszają. Dzieje się tak, ponieważ wydają im się one na tyle oczywiste, że wychodzą z założenia, iż doskonale wszystko już wiedzą, co wcale nie jest prawdą. Jednym z takich tematów są podkładki termiczne do płytek PCB.

Czym są wspomniane podkładki termiczne i dlaczego są niezbędne przy projektowaniu płytki drukowanej? Kiedy powinno się je wykorzystywać? Czy w końcu, jak je samodzielnie wytworzyć? Jeśli któreś z tych pytań od czasu do czasu pojawiało się w Twojej głowie w trakcie nauki o projektowaniu płytek PCB, to ten artykuł jest właśnie dla Ciebie. Zrobię co w mojej mocy, żeby nakreślić temat na tyle szeroko, żebyś mógł działać od razu. I spokojnie, nie zabawię się we współpracowników Rickenbackera i nie wyślę Cię na poszukiwania… przyszczypki do bulgulatora, która tak naprawdę nie istnieje.

Podkładki termiczne są niezbędnym elementem każdej płytki PCB.

Czym dokładnie są podkładki termiczne?

Wielowarstwowe płyty z reguły posiadają wewnętrzne zasilanie i płaszczyznę uziemienia. W systemach CAD te wewnętrzne płaszczyzny są przeważnie tworzone jako tzw. ujemne. Płaszczyzna ujemna to natomiast lustrzane odbicie tego, co ostatecznie zostanie stworzone przez producenta płytki PCB. Obrazy na płaszczyźnie ujemnej nie posiadają metalu i wykorzystywane są do tworzenia prześwitów wokół wszelkich otworów, które bezpośrednio nie łączą się z płaszczyzną. Zadaniem podkładki termicznej jest połączenie takiego otworu z płaszczyzną, ale przez wykorzystanie pustych przestrzeni i szprych, co ogranicza obszar płaszczyzny wykonany z metalu. To bardzo istotne przy późniejszym lutowaniu otworów w płycie PCB.

Gdy przewody wychodzące z części przelotowej łączą się w sposób bezpośredni z wewnętrznym zasilaniem lub płaszczyzną uziemienia bez wykorzystania podkładki termicznej, istnieje spore ryzyko, że obszar wykonany z metalu zachowa się w czasie lutowania jak radiator. Sprawi to, że podczas lutowania ciepło będzie się rozpraszało znacznie szybciej, co ostatecznie wydłuży czas pracy. Gdy proces lutowania wydłuża się, istnieje duże ryzyko, że nie wszystkie odprowadzenia zostaną zlutowane poprawnie, co może doprowadzić do powstania słabych połączeń, które skutkować mogą natomiast częściowym lub całkowitym przerwaniem styku.

Podkładki termiczne na płaszczyznach ujemnych stosowane są właśnie po to, aby przeciwdziałać tym efektom. Podkładki te tworzą wokół otworów niewielkie metalowe przestrzenie, dzięki czemu ostateczne połączenie wykonane jest z wykorzystaniem wspomnianych wcześniej metalowych szprych. Dzięki temu kontakt termiczny elementów wytwarzających dużo ciepła z resztą płyty jest zdecydowanie słabszy. Powoduje to, że zasilanie lub płaszczyzna uziemiająca otworu przelotowego nagrzewają się i są lutowane z taką samą prędkością, jak pozostałe elementy układu.

Praca z płaszczyznami ujemnymi nie musi być wcale negatywnym doświadczeniem.

Kiedy powinienem wykorzystywać podkładki termiczne projektując płytę drukowaną?

Podkładkę termiczną należy stosować zawsze wtedy, gdy przewód części otworu połączony jest z płaszczyzną ujemną. Liczba i szerokość samych szprych zależy już natomiast od zasilania wymaganego przez dany pin. Dla przykładu, pin zasilania, który do podpięcia go do układu wymaga ścieżki o szerokości 40 mm, powinien posiadać podkładkę termiczną z czterema szprychami o szerokości 10 mm każda.

Innym pytaniem, które pojawia się stosunkowo często jest to, czy przelotki PCB również wymagają podkładek termicznych. Należy tutaj pamiętać o tym, że głównym zadaniem takiej podkładki jest przeciwdziałanie efektowi przechwytywania ciepła przez przewody przylutowane do płaszczyzn wewnętrznych. Tak więc biorąc pod uwagę fakt, że przelotki w głównej mierze nie są lutowane, to w większości nie wymagają one dedykowanej podkładki termicznej, mając już stabilne połączenie z płytką.

Jak mogę stworzyć podkładkę termiczną?

Wczesne systemy CAD wymagały od użytkowników ręcznego konstruowania podkładek termicznych. W trakcie swojej kariery zawodowej użyłem więc całego mnóstwa łuków, linii i wielokątów do skonstruowania tysięcy podkładek termicznych. I chociaż opcja ta nadal jest dostępna w wielu systemach CAD, to zwykle nie jest wykorzystywana pomijając niestandardowe projekty płytek PCB, które wymagają specjalnych szablonów termicznych.

Podkładki termiczne w większości nowoczesnych systemów CAD tworzone są również według specjalnych reguł. Dostępne w nich menu pozwala określać kształt takiej podkładki (okrągły lub kwadratowy), jej możliwości obrotu, a także liczbę czy szerokość szprych. Reguły te można następnie zastosować dla określonych pinów, warstw, a także sieci i jej rodzajów. Zazwyczaj użytkownicy mają możliwość ustawiania wielu różnych reguł w zależności od sytuacji, takich jak wspomniane rodzaje sieci, a następnie ustawiania priorytetu dla tych reguł.

Jak widać, zagadnienie analizy termicznej to o wiele więcej, niż można sobie na wstępie wyobrazić. Omówiliśmy w tym artykule jedynie pewne podstawy, które są dobrym punktem wyjścia do dalszej dyskusji. Poznanie tego, w jaki sposób wybrany przez Ciebie system CAD podchodzi do zagadnień i aspektów termicznych PCB, będzie kluczowe w osiągnięciu zamierzonych celów produkcyjnych.

Oprogramowanie przeznaczone do projektowania płyt PCB, takie jak Altium Designer®, zapewnia niezwykle rozbudowane funkcjonalności oparte na wielu regułach służących tworzeniu podkładek termicznych. Mało tego, nowe i znacznie ulepszone środowisko produkcyjne oprogramowania Altium pomoże Ci z powodzeniem ukończyć wszystkie kolejne etapy projektowania niezawodnych płytek PCB.

Czy chciałbyś dowiedzieć się więcej na temat tego, w jaki sposób Altium może pomóc Ci w projektowaniu i tworzeniu płyt drukowanych? Już teraz porozmawiaj o tym z naszym ekspertem.