Ochrona projektu PCB przed wadami montażu maszynowego

W dzisiejszych czasach większość PCB nie jest montowana ręcznie, z wyjątkiem komponentów specjalistycznych lub w celu wyeliminowania etapu przepływu. Kiedy zlecasz montaż płytki na zautomatyzowanej linii zamiast korzystać z pracy ręcznej, oczekujesz, że Twoje PCBA będzie wolne od wad. W rzeczywistości żaden proces montażu PCB nigdy nie jest doskonały, nawet przy użyciu sprzętu najwyższej klasy, i mały procent Twoich płyt może czasami napotkać problemy z jakością. Jednak świadomość problemów może pomóc zoptymalizować projekt, aby zminimalizować lub nawet zapobiec niektórym powszechnym wadom montażu PCB.

Wady montażu PCB

Istnieje wiele wad, które mogą pojawić się w dowolnym PCBA, zarówno podczas produkcji, jak i montażu. Niektóre podstawowe praktyki DFM ze strony projektanta oraz przegląd DFM wykonany przez producenta, będą . Chociaż prawdopodobieństwo wystąpienia tych wad jest ogólnie niskie, statystycznie masz gwarancję zobaczenia wad, jeśli przez produkcję przejdzie wystarczająca liczba płyt. Lista niektórych głównych wad montażu PCB jest pokazana tutaj,

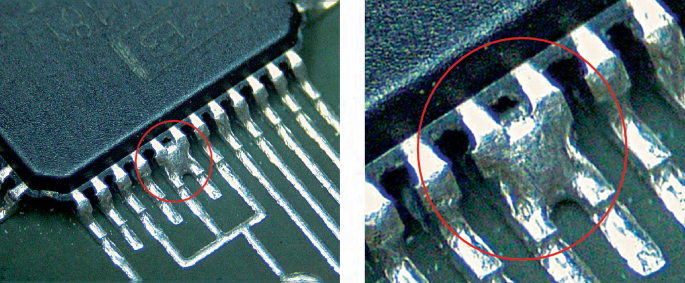

1. Mostki lutownicze

Jedną z najczęstszych wad montażu PCB, która może spowodować poważne uszkodzenia po podłączeniu zasilania, są mostki lutownicze lub zwarcia między wyprowadzeniami komponentów o małym rozstawie. Zwarcia są zazwyczaj małe i łatwo umykają kontroli wzrokowej. Zwarcia podczas montażu PCB mogą być spowodowane różnymi czynnikami. Na przykład, zbyt szerokie pady komponentów z małą przerwą między nimi mogą skutkować powstaniem mostków lutowniczych. Zwarcia mogą być również spowodowane nadmierną ilością cyny umieszczonej na padach z powodu zbyt grubych szablonów, lub możliwie brudnych szablonów.

Wizualnie zidentyfikowana wada mostka lutowniczego. [Źródło: Springer]

2. Otwarte połączenia

Otwarte połączenia są wynikiem niewystarczającej ilości cyny lub możliwego podnoszenia się komponentów podczas lutowania (patrz poniżej efekt nagrobka). O ile nie używa się lupki, niektóre otwarte połączenia na padzie PCB są prawie niemożliwe do wykrycia. Kontrola wizualna wskaże, czy wszystkie komponenty montowane powierzchniowo są prawidłowo przylutowane. Jednak nawet niewielka szczelina między wyprowadzeniem komponentu a padem lutowniczym wystarczy, aby elektronika nie funkcjonowała poprawnie. Ponadto, zbyt cienka szablona może również spowodować, że na pady zostanie nałożona mniejsza ilość pasty lutowniczej, co prowadzi do powstania otwartych połączeń. Chociaż mogą być trudne do zidentyfikowania wizualnie, otwarte połączenia zazwyczaj będą wskazywać wysoką rezystancję przy użyciu multimetru cyfrowego. Daje to prosty sposób na weryfikację tego, co byłoby podejrzewane jako otwarte połączenie.

3. Pływające komponenty SMD

Komponenty przewlekane mogą być utrzymywane na miejscu dzięki własnej wadze i zaciskaniu od wyprowadzeń wbijanych w otwory przelotowe. Nie jest to jednak przypadek z padami SMD; te części zasadniczo siedzą na wierzchu pasty lutowniczej przed przejściem do refuzji. Ilość pasty lutowniczej na padach oraz różnica temperatur na padach komponentów może prowadzić do dwóch problemów:

- Pływające elementy, które doświadczają skosu

- Niewystarczające zwilżenie jednej z poduszek, prowadzące do efektu nagrobka

- Wibracja PCB podczas przechodzenia do refuzji

Jeśli lut zwilży obie strony elementu w stosunkowo krótkim czasie, nie powinniśmy spodziewać się skosów części ani efektu nagrobka. Jednak nadmierna ilość lutu na jednej poduszce lub nierównomierne zwilżenie spowodują zarówno skos jak i efekt nagrobka. Wiadomo, że powoduje to skos w pasywnych elementach SMD, pinach punktów testowych, DPAKach, SOTach i innych płaskich opakowaniach SMD z małą liczbą wyprowadzeń.

Przesunięcie komponentu z powodu słabego zwilżenia i niskiej temperatury na poduszkach komponentu. [Źródło].

Chociaż możliwość przesunięcia komponentów w montażu PCB jest niska, zdarzają się i zwykle są łatwe do zauważenia przez uważne oko, z wyjątkiem opakowań takich jak ball grid array (BGA), gdzie wyprowadzenia znajdują się na dole komponentu. Praca naprawcza polegająca na ponownym wyrównaniu komponentu wymaga jego odlutowania i ponownego ręcznego lutowania. Może to spowodować dalsze problemy z jakością, ponieważ sukces tych zadań zależy od umiejętności technika. Przesunięcia komponentów są zwykle spowodowane czynnikami fizycznymi, takimi jak zgięte wyprowadzenia lub wysokie wibracje na przenośniku.

4. Wady specyficzne dla BGA

BGA mogą wykazywać własny, specyficzny zestaw wad, które pojawiają się podczas lutowania. Są one związane z temperaturą lutowania, ilością naniesionej pasty lutowniczej, wydzielaniem się gazów z topnika oraz profilem przepływu ciepła podczas lutowania. Lista wad obejmuje:

- Wada "głowa w poduszce"

- Niewystarczające zwilżanie

- Nadmiar lub niewystarczająca ilość pasty lutowniczej

- Pozostałości topnika lub zanieczyszczenie niewygaszonym topnikiem "no-clean" pod BGA

Te wady mogą prowadzić do przerywanych awarii (zwłaszcza wada "głowa w poduszce" lub niewystarczające zwilżanie) podczas rozszerzalności termicznej lub cykli temperaturowych. Może to wydawać się jak przerywana awaria spowodowana pękniętymi ścieżkami poniżej połączenia, ale tak naprawdę problem leży w kuli lutowniczej nad PCB. Innym czynnikiem jest tutaj czystość obszaru lutowania BGA, gdzie rozkład niewygaszonego topnika może z czasem prowadzić do potencjalnej korozji elektrochemicznej (ECM) od aktywnych składników pozostałego topnika, w tym niewygaszonego topnika "no-clean". Problem z topnikiem "no-clean" jest jednym z powodów, dla których warto rozważyć przedłużenie czasu przepływu ciepła lub wybranie procedury czyszczenia, która może usunąć wszystkie pozostałości po topniku "no-clean".

W przypadkach, gdy BGA nie lutowane są prawidłowo, można zauważyć tylko bardzo poważne wady, takie jak przesuwanie się (unoszenie) i odrywanie od padów. Są to bardzo rzadkie wady, a częściej nie zauważysz bardziej powszechnych defektów bez inspekcji rentgenowskiej BGA. Inspekcja rentgenowska zapewnia bezpośredni widok kulek lutowniczych i umożliwia identyfikację mostkowania kulek lutowniczych, efektu "głowy na poduszce", nadmiaru lutu lub niewystarczającej ilości lutu (przerwy). Jeszcze trudniejsze do zdiagnozowania są przerywane awarie spowodowane pęknięciem mikroprzewi w padzie, które są połączone z kulkami lutowniczymi BGA; musi to być zidentyfikowane w testach elektrycznych i jest ważną częścią niezawodności mikroprzewi.

5. Odkształcenie

Odkształcenie płytki może wystąpić z powodu nieprawidłowego projektowania układu warstw lub czynników przetwarzania podczas montażu. Gdy odkształcenie jest nadmierne, płyta może naruszać normy płaskości (wygięcie i skręcenie) na gotowej płytce PCB, jak określono w standardach IPC. Typowe dopuszczalne wartości odkształcenia (wygięcie i skręcenie) wynoszą mniej niż 1,5% dla płyt tylko z otworami przelotowymi, lub mniej niż 0,75% dla płyt z elementami SMD. Różne czynniki powodujące odkształcenie obejmują:

- Mieszana orientacja płyt w panelu:

- Wielkie rozbieżności CTE i Tg w układzie warstw

- Asymetryczne układy warstw

- Powtarzające się przepływy reflow i fale

- Drift profilu temperatury pieca

To jest tak samo problem projektowy, jak i problem przetwarzania montażowego. Projekty zoptymalizowane pod kątem minimalizacji przepływów reflow eliminują jedno z powszechnych źródeł odkształceń PCB.

Jak rozpoznać wady montażu PCB

Zakłady montażu PCB zazwyczaj dysponują pewnym minimalnym poziomem wyposażenia do utrzymania narzędzi, inspekcji zmontowanych płyt i wykonania prac naprawczych. Poziom inspekcji różni się w zależności od możliwości zakładu montażowego, jak również od poziomu świadczonych przez niego usług. Jednak ogólnie rzecz biorąc, zakład montażowy powinien dysponować jedną lub większą liczbą następujących możliwości inspekcji montażu PCB pod kątem wad.

1. Inspekcja wizualna/komputerowa

Inspekcja wizualna może być przeprowadzana ręcznie przez operatora montażu, ale częściej jest automatyzowana i wykonywana za pomocą specjalizowanego systemu automatycznej inspekcji optycznej (AOI). Systemy AOI to systemy wizji komputerowej, które mogą wykrywać błędy umieszczenia, wady lutowania, przerwy, uszkodzenia powierzchni oraz przebarwienia, które mogą być spowodowane zanieczyszczeniem. Każda wada lub podejrzana wada jest następnie oznaczana dla operatora, który przeprowadzi ręczną inspekcję wizualną.

Zaawansowana inspekcja wizualna dzieli się na trzy możliwe obszary:

- Inspekcje wizualne wspomagane uczeniem maszynowym, gdzie komputer

- Inspekcja rentgenowska, możliwie również wspomagana przez uczenie maszynowe

- Skany tomografii komputerowej (CT), które produkują trójwymiarowy obraz wnętrza płytki

Koszt systemów AOI spadł i większość zakładów montażu PCB będzie miała te systemy na miejscu. Inspekcja rentgenowska będzie potrzebna do kontroli jakości w montażu BGA. Wreszcie, skany CT stosowane do inspekcji PCB należą do najbardziej zaawansowanych metod inspekcji wizji komputerowej i nie są dostępne u wszystkich producentów. Nie zakładaj, jakie możliwości ma Twój montażysta; upewnij się, że dysponuje on potrzebnymi Ci możliwościami, aby móc osiągnąć założony cel dotyczący wskaźnika wad i że może wdrożyć odpowiednie procedury kontroli jakości dla Twojego PCBA.

2. Testy chemiczne powierzchni

Jeśli przyjrzysz się powyższej liście wad, zauważysz, że kilka z nich jest związanych z czystością zmontowanej PCB; szczególnie wspomniano o pozostałościach po fluksie. Inspekcja wizualna skupia się bardziej na spoinach, umiejscowieniu i wadach powierzchni w PCBA, ale można przeprowadzić testy chemiczne, aby zidentyfikować zanieczyszczenia. W procesach fabrykacji i montażu PCB używa się wielu chemikaliów, a niektóre z nich mogą pozostawić zanieczyszczenia, które stanowią wyzwanie dla długoterminowej niezawodności zmontowanej PCB. Niektóre ze standardowych testów chemicznych na czystość i analizę zanieczyszczeń to:

- Rezystancja izolacji powierzchniowej

- Chromatografia jonowa

- Rezystywność ekstraktu rozpuszczalnika (ROSE)

Jako projektant, z pewnością możesz określić wymagania dotyczące czystości, które zaakceptujesz, i można je uwzględnić w notatkach na rysunku montażowym. Inną opcją jest stwierdzenie, że czystość płytki musi być zgodna z określonym standardem, ogólnie IPC-610 lub IPC-J-STD-001. Jeśli istnieje jakiś inny odpowiedni standard branżowy, który powinien być celem zgodności, to powinien być określony. Niektóre z tych celów zgodności dotyczących czystości i wad można znaleźć w przemyśle lotniczym, motoryzacyjnym i medycznym.

Kiedy będziesz gotowy, aby wyeksportować swój gotowy projekt i przygotować dokumentację do produkcji seryjnej, upewnij się, że używasz narzędzi do projektowania i analizy w Altium Designer®. Rozszerzenie Draftsman daje Ci możliwość szybkiego tworzenia rysunków produkcyjnych, kompletnych z notatkami montażowymi w standardowych formatach. Kiedy skończysz swój projekt i będziesz chciał przekazać pliki swojemu producentowi, platforma Altium 365™ ułatwia współpracę i udostępnianie projektów.

Dopiero zaczynamy odkrywać, co jest możliwe z Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.