Opanowanie kontroli EMI w projektowaniu PCB: Jak projektować płytki PCB pod kątem niskiej emisji EMI

Witamy w czwartym artykule z naszej serii na temat Opanowania Kontroli EMI w Projektowaniu PCB. W tej części przyjrzymy się zaawansowanym aspektom zarządzania Interferencją Elektromagnetyczną (EMI), które są kluczowe dla skutecznego projektowania PCB.

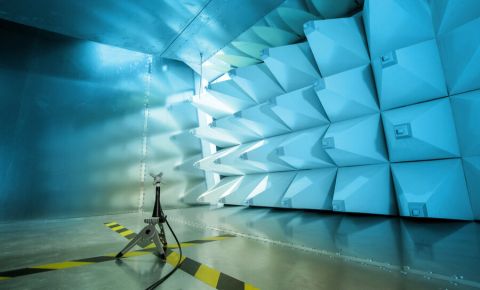

Podczas projektowania płytek drukowanych (PCB), kluczowym wyzwaniem jest zapewnienie, aby projekt mógł przejść testy emisji promieniowanej i przewodzonej. Jest to niezbędne do spełnienia norm regulacyjnych i zapewnienia, że PCB prawidłowo funkcjonuje w zamierzonym środowisku, nie powodując zakłóceń dla innych urządzeń i systemów.

Równie ważne jest osiągnięcie odporności zarówno na emisje zewnętrzne, jak i wewnętrzne, co pomaga zapewnić niezawodność i wydajność końcowego produktu.

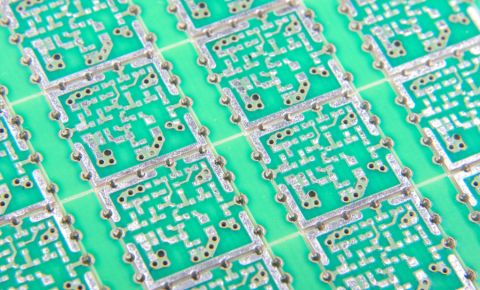

Rysunek 1 - Przykład Projektu PCB w Altium Designer®

Projektując z myślą o Interferencji Elektromagnetycznej (EMI), ważne jest zrozumienie, że emisje są głównie spowodowane przez zmieniające się prądy w naszych obwodach, a nie przez napięcie. Oznacza to, że wszystkie obwody nieuchronnie emitują pewien poziom promieniowania elektromagnetycznego z powodu wewnętrznych zmian prądu w nich. Kluczowym wyzwaniem dla projektantów jest zarządzanie i kontrolowanie zakresu tego promieniowania.

Aby osiągnąć lepszą Zgodność Elektromagnetyczną (EMC), musimy skupić się na projektowaniu płytek drukowanych, które skutecznie zawierają i minimalizują te emisje elektromagnetyczne.

To dotyczy adresowania dwóch głównych typów emisji:

- Emisje od prądów różnicowych;

- Emisje od prądów wspólnych.

Rysunek 2 - Prądy różnicowe vs prądy wspólne w obwodzie (ścieżka powrotna prądu wspólnego nie jest pokazana). Ref: Dario Fresu

Najprostszym sposobem na zrozumienie tych prądów jest myślenie o prądach różnicowych jako płynących w "przeciwnych kierunkach" przez różne ścieżki, podczas gdy prądy wspólne płyną w tym samym "wspólnym" kierunku wzdłuż ścieżek obwodu.

Jak zminimalizować emisje od prądów różnicowych

Prądy różnicowe są niezbędne dla normalnej pracy obwodu. Te prądy płyną między układami scalonymi (IC) a komponentami i są częścią projektu obwodu na PCB.

Poruszają się w pętlach określonych przez układ obwodu, a wielkość tych pętli wpływa na poziom produkowanych emisji. Im większa pętla (tj. większa powierzchnia), tym wyższe emisje. Dodatkowo, wyższe częstotliwości skutkują zwiększeniem emisji.

Aby zredukować te emisje, mamy kilka strategii:

- Zmniejszenie ilości prądu przepływającego przez ścieżki

- Zmniejszenie częstotliwości prądów

- Minimalizacja obszaru pętli prądowych

Zmniejszenie prądu i częstotliwości (opcje 1 i 2) jest często niepraktyczne, ponieważ może znacząco wpłynąć na efektywność obwodu. Najbardziej praktycznym podejściem, które projektanci PCB mogą bardziej bezpośrednio kontrolować, jest minimalizacja obszaru otoczonego przez te pętle prądowe.

Rysunek 3 - Przykład pętli prądowej na PCB z Altium Designer®

Skuteczną metodą jest użycie płaszczyzny odniesienia zwrotu blisko ścieżek sygnałowych w układzie warstw. Dzięki temu obszar otoczony przez prąd do przodu i zwrot staje się bardzo mały, co minimalizuje emisje. To, wraz z utrzymaniem ścieżek sygnałowych jak najkrótszych, da najlepszy wynik pod względem redukcji emisji z prądów różnicowych.

Oczywiście, rozmieszczenie komponentów, redukcja przeplotu sygnałów i zarządzanie innymi mechanizmami sprzęgania, które mogą przenosić szum na pobliskie kable, są również ważne dla redukcji emisji. Jednak te czynniki są wtórne w stosunku do głównej techniki minimalizacji obszaru pętli prądowych.

Technika ta ma bardziej bezpośredni i znaczący wpływ na redukcję emisji, ponieważ adresuje podstawową przyczynę emisji prądów różnicowych.

Jak zminimalizować emisje prądów wspólnych

Kolejnym ważnym rodzajem prądu, o którym projektanci muszą wiedzieć, są prądy wspólne. W przeciwieństwie do prądów różnicowych, które są celowo projektowane w obwodzie, prądy wspólne nie są wyraźnie uwzględniane w schematach. Te prądy nie są niezbędne dla działania obwodu i głównie powstają z parasitycznych elementów w projekcie.

Identyfikacja i kontrola tych prądów parasitycznych może być dość trudna, ponieważ ich źródła nie zawsze są oczywiste. Prądy wspólne są zwykle generowane, gdy prądy różnicowe przepływają przez elementy parasityczne w obwodzie.

Rysunek 4 - Luki w płaszczyznach powrotnych są często przyczyną emisji wspólnych (Altium Designer®)

Te elementy parasityczne znajdują się zwłaszcza w przewodnikach odniesienia powrotnego, powszechnie znanych jako „Masa” lub „Masa sygnałowa”. Problem z parasitami w przewodnikach odniesienia powrotnego pojawia się głównie dlatego, że w rzeczywistości komponenty i przewodniki nie są doskonałe i dalekie od ideału.

Na przykład, ścieżki miedziane w obwodzie mają nie tylko oporność, ale także wykazują indukcyjność i pojemność. Te parasityczne właściwości stają się coraz bardziej znaczące wraz ze wzrostem częstotliwości sygnałów.

W przeciwieństwie do emisji w trybie różnicowym, które są głównie zależne od rozmiaru pętli prądowej, prądy wspólnego trybu są głównie wpływane przez długości przewodników i częstotliwość szumów. Jednak wpływ długości przewodnika staje się mniej znaczący po przekroczeniu pewnego punktu, którego nie będziemy dalej eksplorować w tym artykule.

Dla elektrycznie krótkich kabli, emisje prądu wspólnego trybu mogą być modelowane jako transmisja anteny dipolowej (lub monopolowej), a nie transmisja anteny pętlowej. Ta zmiana w modelowaniu wpływa na sposób wytwarzania i kontrolowania emisji.

Aby skutecznie redukować emisje z prądów wspólnego trybu u źródła, powinniśmy rozważyć następujące strategie:

- Zredukować ilość prądu wspólnego trybu;

- Obniżyć częstotliwość prądu wspólnego trybu;

- Zminimalizować długość przewodników, które przyczyniają się do emisji wspólnego trybu.

Kluczową strategią jest skupienie się na redukcji długości ścieżek sygnałowych. Chociaż nie zawsze może być możliwe skrócenie wszystkich przewodników z powodu ograniczeń systemowych, projektanci powinni dążyć do minimalizowania długości ścieżek tam, gdzie jest to wykonalne. To wysiłek pomaga w łagodzeniu emisji z PCB, szczególnie gdy częstotliwości sygnałów ciągle rosną.

Wykorzystanie masywnej miedzianej płaszczyzny jako płaszczyzny powrotu i odniesienia to kolejna skuteczna technika. Metoda ta redukuje indukcyjność, przez którą musi przejść prąd powrotny, zmniejszając tym samym wspólne źródło napięcia, które napędza te emisje.

Dostarczając niskoimpedancyjną ścieżkę dla prądów powrotnych, masywna miedziana płaszczyzna (bez podziałów czy cięć) pomaga w utrzymaniu integralności sygnału i redukcji EMI.

Jak zminimalizować emisje za pomocą przelotek łączących

Kolejną zalecaną techniką dla redukcji wspólnych emisji w wielowarstwowych układach z wieloma płaszczyznami odniesienia powrotu jest użycie przelotek łączących te płaszczyzny. Przelotki łączące, łączą różne warstwy odniesienia powrotu, zapewniając, że pozostają one na tym samym potencjale elektrycznym. To połączenie pomaga zredukować wspólne źródła napięcia, które napędzają emisje w trybie anteny dipolowej (lub monopolowej), co może znacząco zmniejszyć niepożądany szum i EMI.

Rysunek 5 - Przykład przelotek łączących w Altium Designer®

Oprócz redukcji wspólnych emisji, przelotki łączące są kluczowe dla zapewnienia niezawodnej ścieżki powrotu prądu i potencjału odniesienia dla sygnałów przechodzących między warstwami w układzie. Zapobiega to emisjom między płaszczyznami, które w przeciwnym razie mogłyby zakłócać nie tylko EMI, ale także integralność sygnału i ogólną wydajność PCB.

Wnioski

Podczas projektowania płytek drukowanych (PCB) z uwzględnieniem skutecznej kontroli zakłóceń elektromagnetycznych (EMI), posiadanie odpowiednich narzędzi jest kluczowe. Zaawansowane oprogramowanie do projektowania PCB umożliwia zarządzanie różnymi parametrami projektu i zapewnia, że twoje płytki są tworzone z wyjątkową precyzją i efektywnością. Te narzędzia są niezbędne do obsługi złożonych wymagań projektowych i potwierdzania, że strategie łagodzenia EMI są prawidłowo stosowane, prowadząc do bardziej niezawodnych i wydajnych PCB.

Altium Designer® wyróżnia się jako przykładowe narzędzie w tej dziedzinie, oferując płynną integrację z twoim procesem projektowym. Zapewnia elastyczność i zaawansowane możliwości potrzebne do pełnego wykorzystania twojej wiedzy fachowej i pasji do projektowania PCB, ułatwiając wdrażanie skutecznych strategii kontroli EMI.

Aby ciągle doskonalić swoje projekty PCB, kluczowe jest pozostanie na bieżąco. W naszym następnym artykule omówimy strategie dekuplacji dla sieci dystrybucji mocy (PDN), dostarczając ci jeszcze więcej wglądów w celu ulepszenia twoich praktyk projektowych.

Nie przegap najnowszych aktualizacji i wartościowych treści—śledź Altium® na ich stronach i kanałach w mediach społecznościowych.

Doświadcz zalet zaawansowanych narzędzi do projektowania PCB, rozpoczynając swoją bezpłatną wersję próbną Altium Designer® + Altium 365™ już dziś. Dołącz do społeczności wiodących projektantów i zobacz, jak te narzędzia mogą znacząco ulepszyć Twoją pracę.