Podstawy zgodności z normami EMI i EMC dla projektantów PCB

EMI i EMC to dwie dziedziny, w których projektanci PCB odgrywają ważną rolę. Zadaniem projektanta PCB jest zapewnienie, aby układ był zaprojektowany w taki sposób, aby generowanie zakłóceń było poniżej limitów regulacyjnych. Wiele systemów, które początkowo są zaprojektowane do poprawnego funkcjonowania, nie przejdzie norm regulacyjnych z powodu konkretnych praktyk w układzie PCB. Wówczas zadaniem projektanta PCB staje się modyfikacja układu PCB, aby zapewnić jego zgodność z normami regulacyjnymi.

Aby zapobiec powtarzającym się rundom testów zgodności EMC, przeprojektowaniom i tworzeniu prototypów, projektanci mogą podjąć kilka prostych kroków, aby pomóc zmniejszyć występowanie nadmiernego EMI w układzie PCB. Niektóre z tych czynników występują na poziomie obwodu i powinny być adresowane na wczesnym etapie inżynierii i podczas tworzenia schematów. Jednak nawet doskonały projekt obwodu może nie przejść testów EMC, jeśli układ PCB nie jest zaprojektowany poprawnie. Ten przewodnik skupi się na czynnikach w układzie PCB, które mogą prowadzić do niezgodności z wymogami EMC.

Co to jest zgodność EMC?

Każdy projekt, który ma być wprowadzony na rynek w dużych ilościach, musi charakteryzować się niską emisją hałasu podczas działania. Emisje mogą być odprowadzane z urządzenia (przez kable) lub emitowane z urządzenia. Istnieją limity dla obu typów emisji, które są określone przez organy regulacyjne, jak również grupy standardów branżowych. Zgodność EMC koncentruje się również wokół ESD i zdolności urządzeń elektronicznych do wytrzymywania przepięć.

Poniższa tabela przedstawia w szerokim zakresie, co jest testowane w ramach światowych regulacji EMC i standardów branżowych EMC. Lista ta nie ma na celu odniesienia do konkretnych regulacji, tylko do szerokich obszarów i typów testów, które są przeprowadzane dla nowego produktu.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nie wszystkie urządzenia będą potrzebować wszystkich tych testów. Na przykład urządzenie działające tylko na baterii nie musiałoby przechodzić testu obniżeń napięcia i przerw, więc nie ma potrzeby projektowania płyty do tych wymagań operacyjnych.

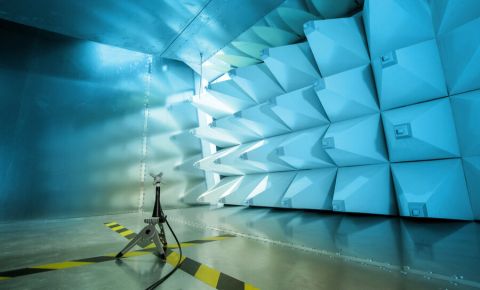

Przejście tych testów to kwestia regulacyjna, a istnieją firmy specjalizujące się w testowaniu elektroniki, aby zapewnić zgodność z wymogami regulacyjnymi. Te testy nie są tanie; w USA pojedyncza runda testów może kosztować rzędu 10 000 dolarów. Firmy nie mogą sobie pozwolić na wielokrotne wydawanie pieniędzy na testy, więc muszą nauczyć się dostrzegać potencjalne niepowodzenia przed wysłaniem projektu do testowania.

Najczęstsze przyczyny niepowodzeń EMC w projektowaniu PCB

Niepowodzenie EMC w układzie PCB często sprowadza się do niewielkiej liczby przyczyn, a zadaniem inżyniera testowego jest śledzenie pierwotnej przyczyny awarii. Niektóre z tych problemów można łatwo rozwiązać, zmieniając układ, trasowanie i/lub stos PCB.

- Niewystarczająca współpłaszczyznowa masa i/lub brak płaszczyzny masy

- Użycie wielu mas do izolacji między sygnałami, gdy nie jest to konieczne

- Odbiór lub emisja promieniowania z kabli i złączy

- Promieniowanie z trasowania bez stałego odniesienia do masy

- Promieniowanie z szybko przełączających obwodów, gdzie masa została usunięta

- Szumy przełączania z cyfrowej sieci zasilającej PDN obsługującej szybkie procesory

- Promieniowanie z cyfrowej sieci PDN wymagającej dużej przepustowości, gdzie używane są ferryty

- W niektórych przypadkach brak osłony na poziomie płytki dla pewnych obwodów

- Emisja lub odbiór promieniowania z dużych sekcji metalu niepodłączonego

- Niekompletna ścieżka powrotna prądu, prowadząca do promieniowania często na wysokich częstotliwościach

- Niepowodzenie w kierowaniu prądów ESD z dala od niezabezpieczonych komponentów

- Wysoka impedancja ścieżek powrotnych między osłoną, szkieletem a ziemią

- Szumy w ścieżkach powrotnych dochodzące do wejść sieci AC, wymagające obwodu PFC (korekcji współczynnika mocy)

Powyższa lista nie jest wyczerpująca, ale obejmuje wiele typowych przypadków w obwodach zasilania i cyfrowych o wysokiej prędkości, jak również niektóre przypadki związane z okablowaniem i obudowami. Wiele przypadków niepowodzeń EMC wynikających z nadmiernego EMI jest spowodowanych niektórymi wariantami wymienionych powyżej sytuacji.

Jeśli twoją rolą jest inżynier testów, szczególnie ktoś pracujący nad testami pre-kompatybilnościowymi, twoim zadaniem jest wykrywanie i eliminowanie wszystkich możliwych przyczyn nadmiernych zakłóceń elektromagnetycznych (EMI), które mogą prowadzić do niepowodzenia testów EMC. Bardzo ważne jest, aby adresować te potencjalne mechanizmy awarii wcześniej niż później; stąd potrzeba pewnego poziomu testów pre-kompatybilnościowych. Niepowodzenie testu EMC prawie zawsze wymaga pewnego poziomu przeprojektowania systemu, co przekłada się na stracony czas i pieniądze dla twojej firmy.

W powyższej liście stwierdziłem, że problemy z niewystarczającym uziemieniem lub użyciem wielu niepołączonych uziemień są najczęstszymi przyczynami niepowodzenia testów EMC. Na przykład, spójrz co się dzieje w gęsto upakowanej dwuwarstwowej płytce PCB. Gdy dwuwarstwowe PCB mają gęsto rozmieszczone komponenty i trasowanie, wiele sygnałów będzie miało niewystarczające uziemienie i będzie tworzyło dużo promieniowania. To jest jedna z głównych motywacji do przejścia na płytę PCB czterowarstwową.

PCB Arduino są świetnymi przykładami układów, które zbliżają się do granicy gęstości komponentów.

Ze względu na potencjalnie wysoki poziom promieniowania w tym układzie PCB, użycie czterowarstwowej konstrukcji PCB może być prostym sposobem, aby pomóc zapewnić, że projekt przejdzie testy EMC bez żadnych innych głównych zmian w projekcie. Często zdarza się, że problemy z EMI zaczynają się od konstrukcji warstw i stają się problemami na poziomie systemu, więc proste zmiany, takie jak dodanie warstw płaszczyzn, mogą być szybkim sposobem, aby Twój projekt przeszedł testy EMC.

Projektowanie w celu zapewnienia zgodności z EMC

Projektowanie PCB w celu zapewnienia zgodności z EMC wymaga nieco zmiany sposobu myślenia. Konkretnie, musisz dostrzec związek między „szumem” w układzie PCB, „radiator” jak określono w standardach EMC, oraz każdym obszarem, gdzie szum mógłby wydostać się z systemu przez kabel. Wczesne rozpoznanie tego pomoże Ci zauważyć potencjalne błędy EMI/EMC, zanim wyślesz projekt do testowania.

Układ i trasowanie

Układ i trasowanie mogą wpływać na charakterystykę szumów obwodu, nawet jeśli obwód został optymalnie zaprojektowany w celu redukcji szumów. Dzieje się to przez pasożytnicze sprzężenie między źródłami szumów a obwodami, lub między obwodami a wolną przestrzenią. Problem z pasożytami obejmuje wiele aspektów, które są trudne do podsumowania w jednym artykule. Na wysokim poziomie, istnieją dwa podejścia do układu i trasowania, które adresują pasożyty:

- Pojemność - Ścisłe sprzężenie z masą to najprostszy sposób na tłumienie sprzężeń pojemnościowych między obwodami.

- Indukcyjność - Ścisły układ z krótszymi ścieżkami między komponentami zmniejszy indukcyjności pętli, które pozwalają na promieniowanie

Na przykład, w regulatorach mocy, to znacznie redukuje sprzężenie szumów do wyjścia obwodu i do wolnej przestrzeni. Przykład ilustrujący koncepcję ścisłego trasowania z masą na L2 (włącznie poniżej induktora) jest pokazany poniżej.

Jeśli stwierdzi się, że wprowadzenia/wyjścia kabli przenoszą nadmierne emisje przewodzone, nawet w przypadku optymalnego trasowania i układu, należy spróbować zbadać problem przed dodaniem dławika trybu wspólnego lub obwodu filtrującego. Problem może wynikać z sprzężenia przez pływające uziemienie lub obudowę. Jednak w niektórych przypadkach dławiki trybu wspólnego są prostymi komponentami, które pomogą zapewnić zgodność z emisjami przewodzonymi, i jest to łatwe rozwiązanie, jeśli problem z szumem nie wpływa na funkcjonalność.

Wspólne problemy EMC zaczynają się od układu warstw

Niektóre z najczęstszych problemów z emisjami promieniowanymi wynikają z nieodpowiednich układów warstw. Może to być spowodowane tym, że układ warstw nie tłumi szumów w komponentach, lub prowadzi do złych praktyk trasowania, które również prowadzą do nadmiernych emisji promieniowanych. Niepowodzenia emisji przewodzonych mogą również wynikać z nieodpowiednich układów warstw, co jest głównie związane z uziemieniem na poziomie systemu, tworzącym nadmierny szum trybu wspólnego.

Przykładowa strategia projektowania układu warstw, która pomaga zapewnić niski poziom szumów, utrzymuje impedancję dla sygnałów wysokiej prędkości/RF i redukuje sprzężenie indukcyjne/kapacytywne, jest pokazana poniżej. W ramach układu warstw jedną z najprostszych metod rozwiązania pewnych problemów z EMI jest wykorzystanie uziemienia. Użycie uziemienia między warstwami sygnałowymi zapewnia ekranowanie między grupami sygnałów, jednocześnie redukując niezamierzone emisje promieniowane z linii sygnałowych. Ułatwia to również zadanie utrzymania ścieżek powrotnych przy przejściach sygnałów.

Strategia utrzymania wspólnego uziemienia rozwiązuje wiele prostych problemów z EMI związanych z propagacją sygnału. Chociaż słowo „proste” może sugerować „mało prawdopodobne, by spowodować niezgodność z EMC”, nie jest to prawda; kosztowne porażki w testach mogą być spowodowane czymś tak prostym, jak układ warstw w stosie PCB.

Modułowe podejście do technologii bezprzewodowej

Możliwe jest wprowadzenie na rynek produktu całkowicie modułowego, ale tylko wtedy, gdy moduły użyte do budowy produktu indywidualnie przeszły testy EMC. FCC oferuje Certyfikację Modułową, która pozwala na używanie w produkcie wcześniej certyfikowanych modułów bezprzewodowych. Eliminuje to część testów RF w procesie certyfikacji urządzenia, ponieważ moduły zostały już certyfikowane do działania tylko w przeznaczonych dla nich pasmach radiowych.

Ta certyfikacja nie eliminuje wymogu przeprowadzenia innych testów emisji dla twojego produktu. Jednakże, redukuje ryzyko awarii i pomaga przyspieszyć czas wprowadzenia na rynek. Istnieją również inne powody, by unikać tych modułów, takie jak osiągnięcie konkretnych celów dotyczących formy oraz możliwość niemożności sklonowania lub dostosowania projektu.

Czy należy używać ekranowania?

Moim zdaniem, jeśli wykonuje się układ PCB poprawnie, dodatkowe osłony na poziomie płyty lub obudowy nie powinny być potrzebne tylko po to, aby przejść testy EMC. Prostym powodem jest to, że zwiększa to koszty komponentów i montażu. Dla prototypu, to prawdopodobnie jest koszt znikomy, ale przy dużych wolumenach, te koszty szybko rosną. Dlatego, po prostu z punktu widzenia prostoty urządzenia i kosztów, osłony powinny być unikane, jeśli to możliwe, na rzecz udoskonalenia projektu i układu.

Oczywiście są wyjątki, i w niektórych przypadkach, gdy urządzenie musi być szybko wdrożone, dodanie osłon do istniejącego projektu może być najtańszą i najmniej ryzykowną drogą naprzód. Czasami idealny układ po prostu ma hałaśliwe komponenty (np. silniki), i nawet przy perfekcyjnym projekcie obwodu i płyty, z urządzenia dochodzi zbyt dużo hałasu. Niektóre z najszybszych sposobów, aby prototyp przeszedł testy EMC, obejmują:

- Osłonowanie na poziomie komponentów, np. puszki osłonowe SMD lub przewlekane

- Osłonowanie na poziomie płytki, np. platerowanie krawędzi

- Montaż na obudowie płyt ferrytowych

- Chłonne elastomery, związki i uszczelki

- Metalowe uszczelki do dużych obudów i szaf

- Obudowy metalizowane

- Metalowe taśmy uszczelniające powierzchnie stykające się

- Stosowanie chłonnych powłok konformalnych

Osłonowanie może być kuszącą opcją dla rozwiązania problemów z EMI, ale jeśli będziesz przestrzegać wyżej wymienionych wytycznych projektowych, możesz odkryć, że dodatkowe komponenty i materiały osłonowe nie są potrzebne.

Regulacje EMC

Żaden przewodnik dotyczący zgodności EMI i EMC nie byłby kompletny bez krótkiej dyskusji na temat regulacji EMC. USA, Wielka Brytania i Europa mają własne zestawy regulacji dotyczących generowania EMI i wymagań EMC w sprzęcie elektronicznym. Te regulacje są do siebie podobne pod względem ograniczeń hałasu, i pewne produkty, które będą sprzedawane na tych różnych rynkach, muszą spełniać obowiązujące regulacje EMC. Lista wymagań dotyczących zgodności EMC może być dość długa, więc ten temat zostawię na inny artykuł.

Moim zdaniem projektanci powinni być świadomi norm regulacyjnych i praktyk projektowych, które kierują zgodnością EMC z kilku powodów. Po pierwsze, jeśli prowadzisz biuro usługowe, czyni cię to znacznie bardziej wartościowym dla twoich klientów. Będziesz posiadać umiejętności potrzebne do pomocy w nawigacji przez regulacyjne przeszkody, które pojawiają się na drodze do wprowadzenia produktu na rynek. Innym powodem jest to, że pozwala to na głębszą współpracę z inżynierami testującymi EMC i komunikację z nimi na wspólnym poziomie.

Teraz, gdy dowiedziałeś się o wspólnych wyzwaniach w zgodności z EMC, upewnij się, że używasz kompletnego zestawu narzędzi do projektowania PCB w Altium Designer® do projektowania twojej płytki PCB. Altium Designer to wiodąca na rynku platforma CAD, która zapewnia również integrację z najnowocześniejszymi aplikacjami do symulacji SI, PI i EMI/EMC. Kiedy zakończysz projektowanie i będziesz chciał przekazać pliki swojemu producentowi, platforma Altium 365™ ułatwia współpracę i udostępnianie twoich projektów.

Dopiero zaczynamy odkrywać możliwości, jakie oferuje Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.