Opanowanie kontroli EMI w projektowaniu PCB: Zapobieganie przeplotom dla lepszej EMI

Opanowanie kontroli EMI w serii projektów PCB

Crosstalk Prevention for better EMI

| February 27, 2025Witamy w szóstym artykule z serii Mastering EMI Control in PCB Design. W tym artykule przyjrzymy się, jak przeplot może wpływać zarówno na integralność sygnału, jak i EMI, oraz omówimy, jakie kroki należy podjąć, aby zaradzić temu problemowi w naszych projektach.

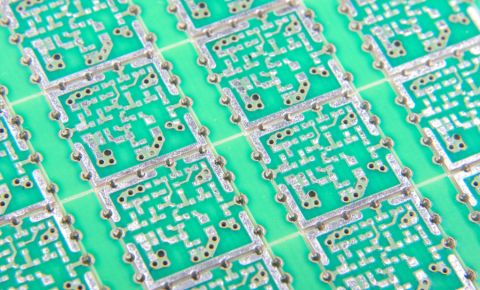

Rysunek 1 - Przykład projektu PCB w Altium Designer®

Przeplot jest jednym z najczęściej napotykanych problemów we współczesnych projektach Płyt Drukowanych (PCB). W miarę jak gęstość PCB ciągle rośnie, to zjawisko staje się coraz bardziej powszechne. Trend do integrowania coraz większej liczby szybkich interfejsów w coraz mniejszych obszarach płytki pogłębia wyzwanie, ponieważ kompaktowe układy prowadzą do bliższego umiejscowienia ścieżek względem siebie, co znacząco zwiększa prawdopodobieństwo wystąpienia przeplotu.

W istocie, przeplot sygnałów odnosi się do niezamierzonego przeniesienia sygnału elektrycznego z jednej sieci (lub ścieżki) na inną. Dzieje się to, gdy pole elektromagnetyczne generowane przez sygnał podróżujący wzdłuż jednej ścieżki wchodzi w interakcję z sąsiednią ścieżką. W tym kontekście, ścieżka niosąca oryginalny sygnał jest powszechnie określana jako "Agresor", podczas gdy ścieżka, która odbiera niepożądany sygnał, jest znana jako "Ofiara".

Rysunek 2 - Przykład jak przeplot może się objawiać w obwodzie

W dziedzinie zakłóceń elektromagnetycznych (EMI) przenikanie sygnałów staje się bardzo ważne, ponieważ może nie tylko być przyczyną zakłóceń w systemie, ale również może stać się źródłem emisji elektromagnetycznych, które zakłócają inne urządzenia. Ważne jest, aby zauważyć, że przenikanie sygnałów nie dzieje się tylko między ścieżkami sygnałowymi, gdzie propaguje prąd sygnału, ale również występuje w przewodach odniesienia zwrotnego, gdzie prąd powraca do swojego źródła. To właśnie tam dochodzi do zjawisk takich jak „odbicie masy”, które również jest przypadkiem przenikania sygnałów, mającym miejsce w przewodzie odniesienia zwrotnego.

Rozumienie przenikania sygnałów i jego skutków

Zjawisko przenikania sygnałów występuje z dwóch głównych powodów: sprzężenia pojemnościowego i indukcyjnego między przewodnikami. Gdy dwie lub więcej ścieżek są prowadzone zbyt blisko siebie, a napięcie i prąd sygnału zmieniają się w czasie, pola brzegowe (elektryczne i magnetyczne) na krawędziach ścieżek sygnałowych (nazywanych Agresorem) mogą sprzęgać się z pobliskimi ścieżkami (Ofiarami), powodując niechciany szum na tych pobliskich ścieżkach.

Zadaniem projektanta PCB, pod kątem redukcji przenikania sygnałów i skutecznej redukcji EMI, jest zminimalizowanie efektów, jakie te pola brzegowe mają na inne przewodniki, tak aby szum nie propagował się z jednej ścieżki na drugą.

Rysunek 3 - Przykład sprzężenia indukcyjnego i pojemnościowego między ścieżkami sygnałowymi

W kontekście EMI, problem pojawia się, gdy szum generuje emisje, czy to z ścieżek PCB, czy z przewodów do nich podłączonych, lub przewodników.

Typy Przeplotów

Przy omawianiu przeplotów ważne jest również rozróżnienie między dwoma typami: Przeplot Bliskiego Końca (NEXT) oraz Przeplot Dalekiego Końca (FEXT).

Przeplot Bliskiego Końca, zwany również NEXT, to typ przeplotu, który występuje na tym samym końcu linii transmisyjnej, skąd transmitowany jest sygnał. Zasadniczo jest to zakłócenie odbierane przez pobliski przewodnik na końcu nadawczym obwodu.

Przeplot Dalekiego Końca, czyli FEXT, odnosi się do przeplotu, który występuje na przeciwnym końcu linii transmisyjnej od miejsca transmisji sygnału. Jest to zakłócenie odbierane przez pobliski przewodnik na końcu odbiorczym obwodu. Kluczowa różnica polega na tym, że NEXT występuje blisko źródła, podczas gdy FEXT występuje blisko miejsca docelowego. NEXT zachodzi w kierunku przeciwnym do propagacji sygnału (kierunek wsteczny), podczas gdy FEXT zachodzi w kierunku propagacji sygnału (kierunek do przodu).

Praktyczne przykłady i strategie układu w Altium Designer®

Bez zagłębiania się w złożoności przeplotu sygnałów, co mogłoby wypełnić całą serię, istnieje kilka sposobów na zmniejszenie jego efektów. Większość z tych technik zależy od sposobu, w jaki projektujemy układ PCB, co oznacza, że sposób, w jaki geometrycznie projektujemy PCB, staje się bardzo ważny. Najskuteczniejsze sposoby zmniejszenia przeplotu są, de facto, związane z tym, jak rozmieszczamy przewodniki względem siebie na PCB.

Jedną z pierwszych strategii, które możemy zastosować, jest zwiększenie odstępu między przewodnikami, tak aby pola elektryczne i magnetyczne nie sprzęgały się ze sobą.

Rysunek 4 - Przykład odstępu między ścieżkami sygnałowymi przed i po poprawie

Inną techniką, którą możemy zastosować, jest zmniejszenie przestrzeni między ścieżkami sygnałowymi a płaszczyzną odniesienia zwrotu. Spowoduje to ściślejsze sprzężenie pól sygnałowych z ich płaszczyznami odniesienia zwrotu, redukując rozprzestrzenianie się tych pól na inne przewodniki.

Ponadto, skrócenie długości obu przewodników, przewodnika sygnałowego i przewodnika odniesienia zwrotu, zmniejszy ilość sprzężenia między różnymi sieciami. Jest to również intuicyjne, ponieważ im mniej przewodnik jest wystawiony, tym mniejsza szansa, że zakłócenia będą sprzęgać się z innymi przewodnikami.

Rysunek 5 - Widok 3D ściśle powiązanych płaszczyzn sygnałowych i powrotnych z Altium Designer®

Inna powszechna metoda redukcji przeplotu, skutecznie stosowana w układach scalonych, złączach i ścieżkach PCB, polega na zapewnieniu wielu przewodników dla ścieżki powrotnej różnych sygnałów.

Oznacza to na przykład używanie wielu ścieżek powrotnych przy użyciu taśm kablowych lub innych złącz, zamiast stosowania jednego wspólnego przewodnika powrotnego dla wielu sieci sygnałowych.

Strategie symulacji z Altium Designer®

Zamiast polegać na wykształconych przypuszczeniach na temat przeplotu w naszym układzie, ważne jest użycie zaawansowanych narzędzi do dokładnych obliczeń.

Funkcja Integralności Sygnału wbudowana w Altium Designer® jest potężnym narzędziem do tego celu. Ta funkcja pozwala nam symulować i analizować przeplot między ścieżkami PCB, umożliwiając dokładne prognozy i głębsze zrozumienie poziomów przeplotu. Korzystając z tego narzędzia, możemy dopracować i zoptymalizować nasz projekt z większą precyzją.

Rysunek 6 - Przykład symulacji przeplotu z użyciem Altium Designer®

Narzędzie do analizy integralności sygnału oferuje szczegółowe symulacje, które pomagają nam ocenić różne kompromisy projektowe. Zrozumienie tych kompromisów jest kluczowe dla zminimalizowania zakłóceń i osiągnięcia optymalnej wydajności. Wnioski uzyskane z tego narzędzia są znacznie bardziej wiarygodne niż te uzyskane wyłącznie poprzez zgadywanie.

Rysunek 7 - Przykład oceny przeplotu sygnałów przy użyciu narzędzia do analizy integralności sygnału w Altium Designer®

Wykorzystanie tego zaawansowanego narzędzia pomaga nam podejmować świadome decyzje, równoważąc potrzeby wydajności z ograniczeniami układu. Takie podejście zwiększa zarówno niezawodność, jak i funkcjonalność naszego obwodu, poprawiając integralność sygnału i wydajność EMI, a także zwiększając ogólną efektywność projektowania.

Podsumowanie

Podsumowując, aby skutecznie zmniejszyć przeplot sygnałów i poprawić wydajność EMI naszych płyt PCB, mamy do dyspozycji kilka strategii. Użycie wbudowanego narzędzia do analizy integralności sygnału w Altium Designer jest niezbędne do dokładnego przewidywania i łagodzenia przeplotu w naszych układach PCB. To narzędzie umożliwia nam podejmowanie decyzji opartych na danych, zapewniając, że nasze projekty spełniają wymagane specyfikacje i działają niezawodnie w różnych warunkach.

Jeśli przegapiłeś jakiekolwiek z poprzednich artykułów z obszernej serii "Opanowanie kontroli EMI w projektowaniu PCB", gorąco zachęcamy do odwiedzenia stron Altium, aby nadrobić wszystkie pouczające treści.

Ponadto, upewnij się, że śledzisz Altium na różnych platformach mediów społecznościowych, aby być na bieżąco z najnowszymi wiadomościami, artykułami i aktualizacjami związanymi z projektowaniem PCB.

Jeśli szukasz sposobów na ulepszenie i podniesienie poziomu swoich projektów PCB, oraz jeśli chcesz w pełni wykorzystać zaawansowane narzędzia, które mogą znacząco uprościć i usprawnić proces projektowania, gorąco polecamy rozważenie rozpoczęcia darmowego okresu próbnego Altium Designer® i Altium 365™.

Te nowoczesne narzędzia oferują szereg potężnych funkcji zaprojektowanych, aby poprawić efektywność i skuteczność Twojego procesu projektowego, ułatwiając osiągnięcie wysokiej jakości wyników w projektach PCB.