Dicas de Gerenciamento de BOM para Reduzir Erros e Garantir Conformidade

Um dos motivos mais comuns para atrasos na montagem de PCBs, assim como custos extras, é erros nas informações das peças em um BOM. Há várias razões para que erros possam surgir em um BOM, variando desde um simples erro no número da peça até a falta de dados de conformidade ambiental ou marcar peças como DNP. Omitir esses dados cria novas responsabilidades para os fabricantes e pode levar a pedidos incorretos de peças pela equipe de aquisição de componentes eletrônicos.

Manter-se no cronograma é tudo sobre ter um processo e ferramentas de gestão de BOM para capturar esses erros cedo. Aqui, vamos dar algumas dicas sobre como implementar tal processo e como você pode usar suas ferramentas de design para capturar esses problemas no seu BOM eletrônico.

Principais Pontos

- A maioria dos atrasos e excessos de custos relacionados ao BOM vêm de erros básicos de dados (por exemplo, números de peça errados, incompatibilidades de pacote, informações de conformidade faltantes ou quantidades incorretas) que são fáceis de corrigir se pegos cedo na fase de design.

- Os números das peças importam, mesmo para passivos e alternativas. Deixar seleções vagas ou depender das escolhas do montador frequentemente leva a problemas funcionais, incompatibilidades ou retrabalho custoso.

- O tratamento inconsistente de peças DNP e edições manuais do BOM criam confusão a jusante, atrasando a montagem e aumentando o risco de erros de colocação ou de pedido.

- Dados precisos da cadeia de suprimentos (ciclo de vida, conformidade, MOQ, embalagem) integrados às ferramentas de design permitem a validação do BOM mais cedo, evitam surpresas na hora do pedido e mantêm a produção dentro do cronograma.

Evite Esses Erros de BOM Antes de Pedir as Peças

Embora os erros de BOM sejam custosos para os designers e criem atrasos no cronograma, eles frequentemente requerem apenas mudanças simples nos dados das peças para serem evitados. A chave é detectar esses erros no início do processo de design, em vez de esperar até que o layout da PCB esteja concluído.

Com isso em mente, aqui estão alguns dos erros de BOM mais irritantes (e custosos), juntamente com etapas que você pode tomar para preveni-los.

Desencontro entre Número da Peça e Embalagem

O problema: A embalagem e as impressões colocadas no layout da PCB não correspondem ao número da peça no BOM.

Esse problema é quase sempre detectado na montagem da PCB, e até então, você já se colocou em uma verdadeira situação difícil. Você descarta suas PCBs e começa o projeto novamente? Ou tenta encontrar uma peça alternativa que se encaixe no padrão de terra existente na sua PCB?

Às vezes, não há muitas boas opções disponíveis, mas uma solução comum é localizar outra peça dentro da mesma família de números de peça com uma opção de embalagem diferente. No pior dos casos, você pode ter que construir um PCB interposer personalizado ou, possivelmente, descartar os PCBs.

A solução? Os projetistas precisam ter um processo de criação de peças e revisão de biblioteca que possa identificar esse problema antes de um PCB entrar em produção. Algumas ferramentas CAM por assinatura também são capazes de identificar esse problema durante uma revisão de DFM/DFA em um processo semi-automatizado. Grandes empresas geralmente têm alguém responsável pelas tarefas de bibliotecário, mas empresas menores devem confiar em fontes de inteligência de cadeia de suprimentos confiáveis para encontrar dados CAD para seus componentes.

Peças DNP Indicadas Incorretamente

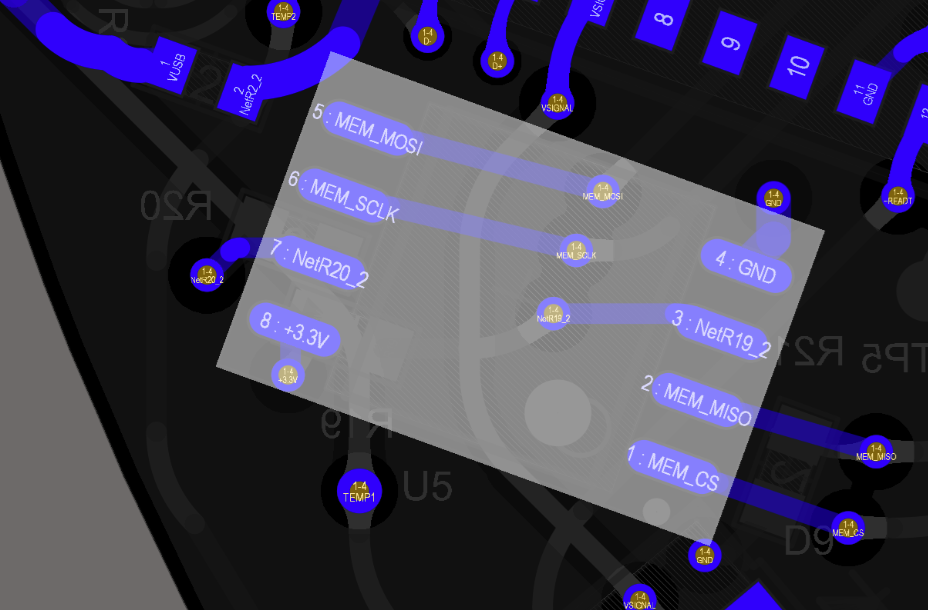

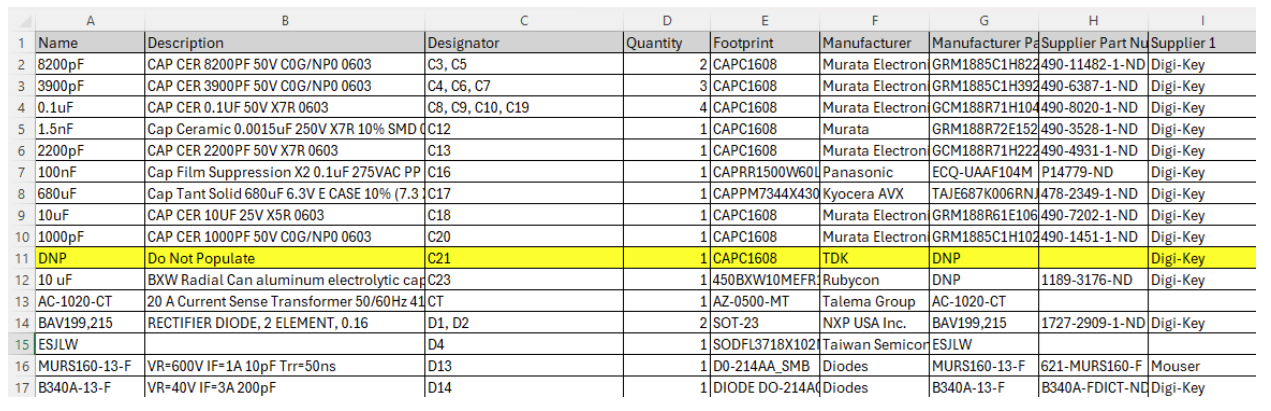

O problema: Uma peça DNP é indicada na mesma linha que peças povoadas, ou não é indicada de todo.

Idealmente, peças DNP não deveriam aparecer na BOM ou no arquivo de pick-and-place. Se uma peça DNP aparecer na BOM, o montador precisará verificar se ela será removida manualmente ao programar a máquina de pick-and-place. Isso tudo acontece quando o montador faz uma análise manual da BOM para verificar a consistência entre seus entregáveis.

As coisas saem do controle quando o BOM é exportado sem identificar corretamente as peças DNP, ou pelo menos sem usar uma abordagem consistente para indicar as peças DNP. Por exemplo, na imagem abaixo, há uma peça DNP em uma única linha, que está destacada em amarelo. A linha seguinte também lista uma peça DNP, mas não na mesma coluna que a peça anterior. O montador naturalmente se perguntará o que está acontecendo, e você precisará consultar a documentação do seu projeto para verificar que esta peça deve ser marcada como DNP.

A solução? Use um recurso como Variantes no Altium para definir variantes, aplicar marcações esquemáticas para indicar peças DNP e verificar isso contra indicações de DNP em uma solução de gestão de BOM como a incluída no Altium Develop. A menos que você possa implementar um processo que verifique a presença correta de marcações DNP em suas peças, não faça isso e, em vez disso, confie em variantes de montagem para controlar os posicionamentos no BOM e na máquina de colocação simultaneamente.

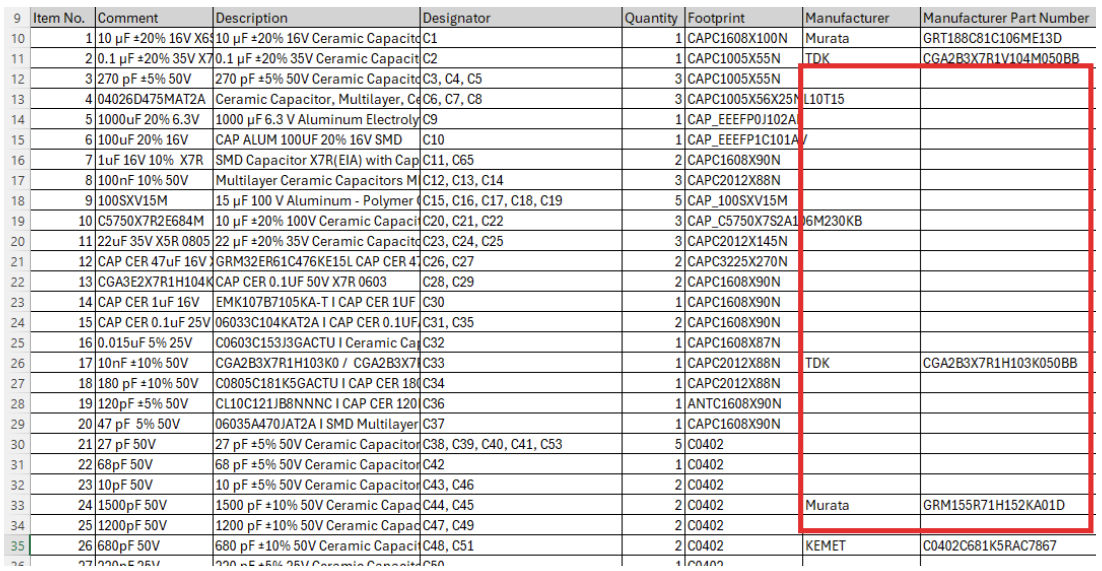

Números de Peças Desconhecidos para Passivos

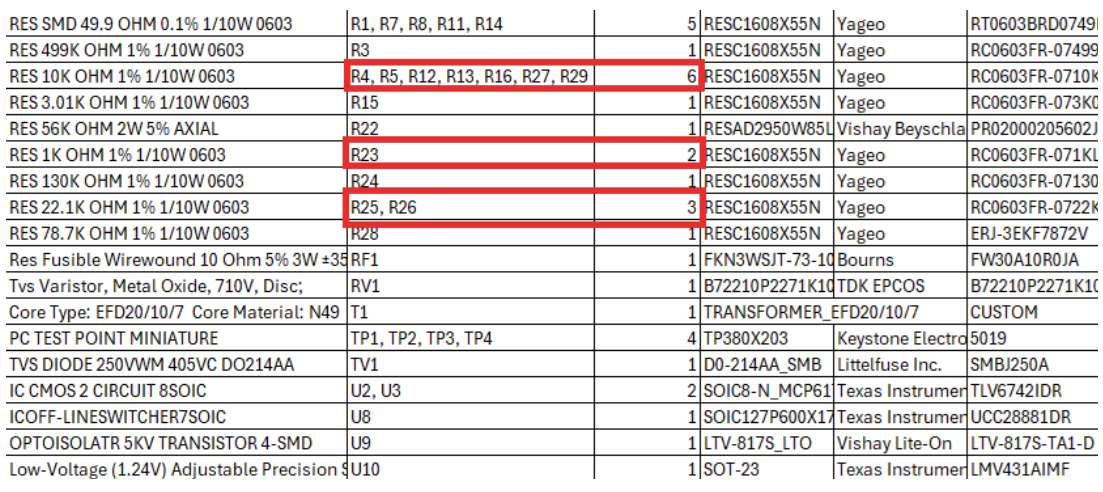

O problema: O designer especifica apenas os tamanhos de pacote e valores para passivos, mas nada mais.

Ao contrário do que muitos designers iniciantes acreditam, o número de peça usado para especificar um componente passivo importa sim. Isso é muito comum em BOMs de montagem turnkey ou em um BOM destinado a um fabricante no exterior. O designer conta com o fabricante para fazer o trabalho pesado por ele e selecionar um número de peça baseado em uma descrição simples.

A realidade é que muitas aplicações exigem especificações de peças mais específicas do que você obtém apenas de uma descrição da peça. É por isso que é preferível selecionar um número de peça específico do fabricante em vez de deixar a escolha a cargo do seu montador de PCB. Você pode descobrir que eles fazem uma seleção que não funciona para a funcionalidade elétrica desejada.

A solução? Esteja disposto a fazer o trabalho pesado no seu projeto esquemático e selecionar números de peças para componentes passivos. Isso exige um pouco mais de trabalho no início do projeto,

Componentes Alternativos Incompatíveis

O problema: Os alternativos selecionados não correspondem às especificações e/ou ao pacote do número de peça preferido.

Em muitas instâncias, é uma boa ideia selecionar peças alternativas que possam ser substituições diretas para as peças desejadas em uma PCBA. Isso é particularmente importante durante a busca de componentes para os componentes mais valiosos do seu design, que podem incluir ASICs especializados, processadores digitais e certos componentes de RF. Para estas partes importantes, aconselha-se que os designers selecionem e planejem suas próprias alternativas e até criem designs variantes com essas alternativas.

Para outras partes, os designers geralmente dependem de motores de recomendação para determinar alternativas. Essas recomendações podem vir de sites de distribuidores ou ser baseadas na busca de peças com descrições correspondentes. Infelizmente, se o número da peça alternativa for incompatível, você pode não perceber isso até que a PCBA esteja concluída e você esteja testando o dispositivo. Garanta que suas alternativas recomendadas sejam provenientes do melhor conjunto de dados de cadeia de suprimentos disponível no setor, e não confie somente em descrições ou embalagens de peças correspondentes.

A solução? Como sempre, faça uma comparação lado a lado das principais especificações de uma alternativa para garantir que ela seja aceitável em seu projeto. Você pode abrir as fichas técnicas das principais especificações e colocá-las uma ao lado da outra na sua tela, e isso ajudará você a ver diretamente as principais especificações. A inteligência integrada da cadeia de suprimentos de fornecedores como Octopart, SiliconExpert e Z2Data facilita para os designers encontrarem peças alternativas dentro do seu ambiente de design.

Conformidade Ambiental

O problema: A conformidade com REACH/RoHS é o padrão errado ou é desconhecido.

Quando falamos sobre REACH e RoHS, na maioria das vezes estamos nos referindo às versões dos EUA ou da UE da diretiva RoHS. No entanto, existem outras versões, como a diretiva RoHS da China. Um componente que é compatível com RoHS dos EUA ou da UE não garante a conformidade com o RoHS da China, ou vice-versa.

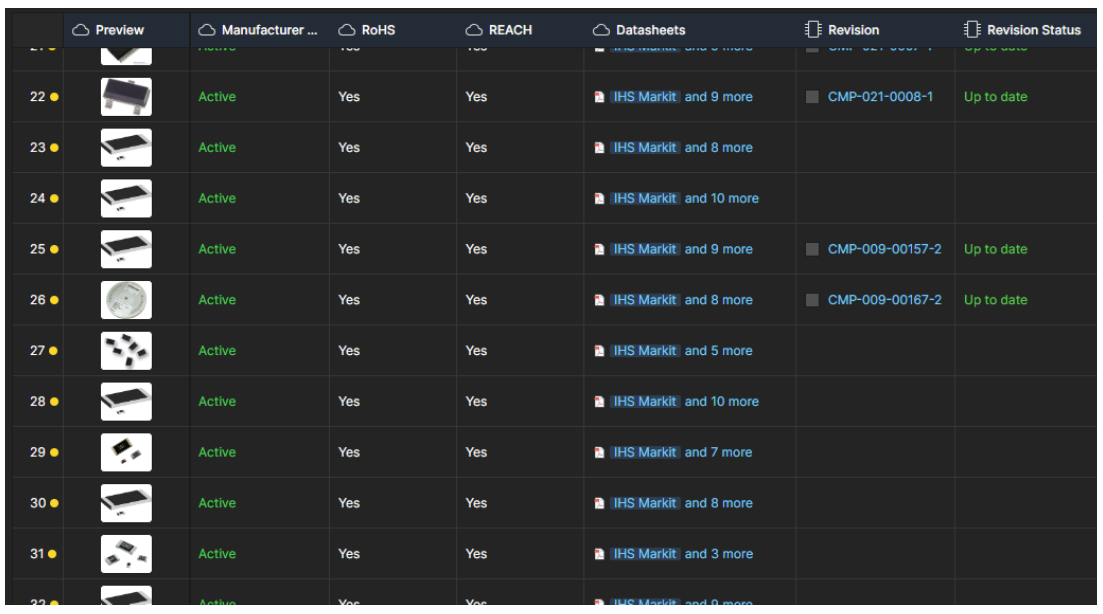

A solução? Aqui também é necessário dados mais granulares para ver o status de conformidade RoHS de uma peça em diferentes regiões do mundo. A conformidade com as diretivas dos EUA, UE e China garantirá a conformidade na maior parte do resto do mundo, então foque nestas três, bem como na diretiva REACH. Com dados de maior qualidade dentro das suas ferramentas de gestão da cadeia de suprimentos, você pode ver o status de conformidade RoHS e REACH para cada item da sua BOM.

Embalagem Com Alto MOQ

O problema: Informações de embalagem de componentes levam a preços mais altos do que o esperado em um pedido de peças.

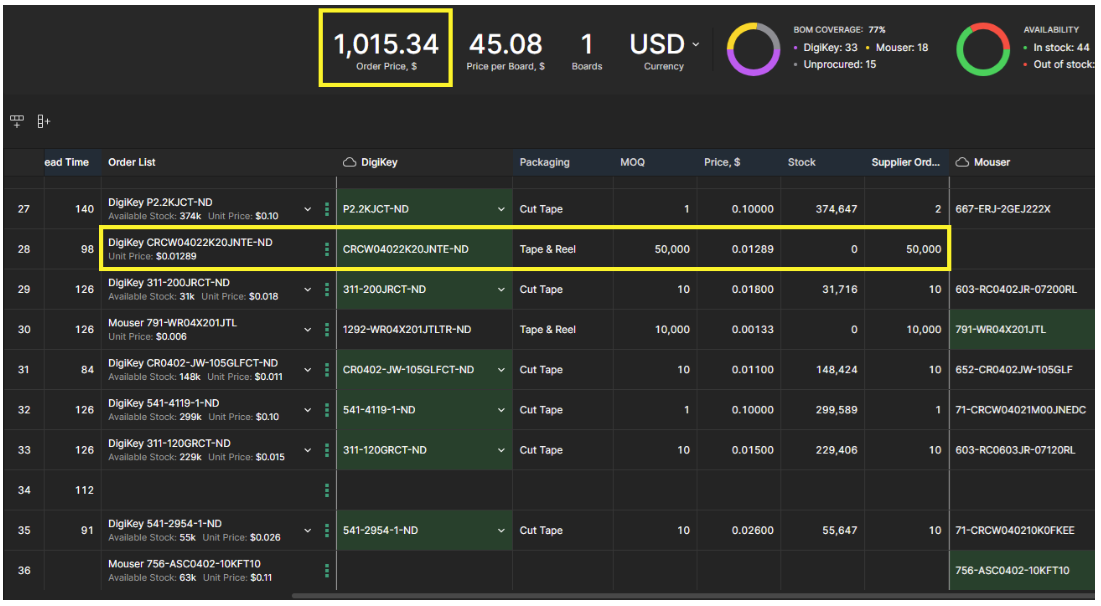

Ao criar um pedido de componente, a embalagem importa, pois impactará no preço e na quantidade mínima de pedido (MOQ). Por exemplo, a embalagem em fita e carretel às vezes recebe seu próprio número de peça do fornecedor, e um número de peça de fita e carretel pode realmente significar um carretel com milhares de componentes.

A solução: Este é um aspecto que é facilmente identificado em uma revisão da BOM. Ferramentas gratuitas de gestão de BOM como a Ferramenta BOM do Octopart ou o BOM Portal no Altium Develop podem identificar esses simples erros de número de peça. Se preferir revisar na ferramenta de design, o recurso de links de fornecedores no Altium Designer também pode mostrar os valores de MOQ e dará uma dica de que você selecionou uma bobina para seu pedido em vez de uma peça individual.

Quantidades Não Correspondem aos Designadores de Referência

O problema: O número de designadores de referência em um item de linha da BOM não corresponde à quantidade de peças listadas no item de linha.

Eu vi isso em BOMs onde itens de linha são copiados entre diferentes designs. Esta é uma prática muito ruim, mas alguém pode fazer isso como uma economia de tempo, geralmente porque não quer criar ou modificar componentes da biblioteca. Às vezes, essas modificações são criadas por alguém que não seja o designer, e quase sempre devido a alterações manuais aplicadas à BOM. O resultado será uma incompatibilidade entre o arquivo de pick-and-place e o arquivo da BOM, e o montador atrasará a produção do seu projeto enquanto você resolve o problema.

A solução? Nunca permita que alguém copie e cole informações nos itens da sua BOM. As modificações devem ser feitas no design ou nas bibliotecas, então você pode regenerar a BOM dentro do seu software de design de PCB.

Em vez de forçar os usuários a atualizar manualmente as bibliotecas de componentes com informações de fornecimento, a Altium está adotando uma abordagem diferente com um conjunto de ferramentas que permitem que as informações da cadeia de suprimentos sejam automaticamente importadas para suas bibliotecas de PCB e, subsequentemente, para uma BOM. Se você está pronto para saber mais, abra o seu espaço de trabalho Altium Develop e experimente BOM Portal. Experimente uma transição suave para um novo fluxo de trabalho que expande seu alcance e capacidades.

Seja para construir eletrônicos de potência confiáveis ou sistemas digitais avançados, Altium Develop une todas as disciplinas em uma força colaborativa. Livre de silos. Livre de limites. É onde engenheiros, designers e inovadores trabalham como um só para co-criar sem restrições. Experimente Altium Develop hoje!

Perguntas Frequentes

Quais são os erros mais comuns em BOMs que atrasam a montagem de PCBs?

Os problemas mais frequentes incluem incompatibilidades entre número de peça e embalagem, marcações DNP (Do Not Populate) ausentes ou inconsistentes, números de peça não especificados para componentes passivos, componentes alternativos incompatíveis, quantidades incorretas e falta de dados de conformidade com RoHS/REACH. Esses erros geralmente só aparecem na montagem, quando são mais caros para corrigir.

Por que os números de peça são importantes para componentes passivos como resistores e capacitores?

O tamanho do pacote e o valor por si só não são suficientes. O desempenho elétrico, tolerância, classificação de temperatura, tipo de dielétrico e confiabilidade podem variar amplamente entre peças com descrições semelhantes. Deixar a seleção para o montador pode resultar em peças que não atendem aos requisitos funcionais ou regulatórios.

Como as peças DNP (Do Not Populate) devem ser tratadas em uma BOM?

As peças DNP devem ser controladas usando variantes de montagem em vez de edições manuais da BOM. Marcações DNP inconsistentes ou pouco claras podem confundir os montadores e atrasar a produção. O uso do gerenciamento de variantes garante que a BOM e os arquivos de pick-and-place permaneçam alinhados.

Como os designers podem detectar erros na BOM mais cedo no processo de design?

Os erros são melhor detectados validando os dados da BOM durante as etapas de esquemático e layout, não após a conclusão do layout. Isso inclui o uso de bibliotecas de componentes verificadas, evitando edições manuais da BOM, revisando detalhes de embalagem e MOQ, e aproveitando ferramentas de gerenciamento de BOM com dados integrados da cadeia de suprimentos.

Qual o papel das ferramentas de gestão de BOM na prevenção de erros custosos?

As ferramentas modernas de BOM automaticamente trazem à tona o status do ciclo de vida, conformidade (RoHS/REACH), embalagem, MOQ e riscos de fornecimento. Integrando esses dados diretamente no fluxo de trabalho de design, as equipes podem identificar problemas cedo, reduzir o vai e vem com os fabricantes e manter os projetos dentro do cronograma.