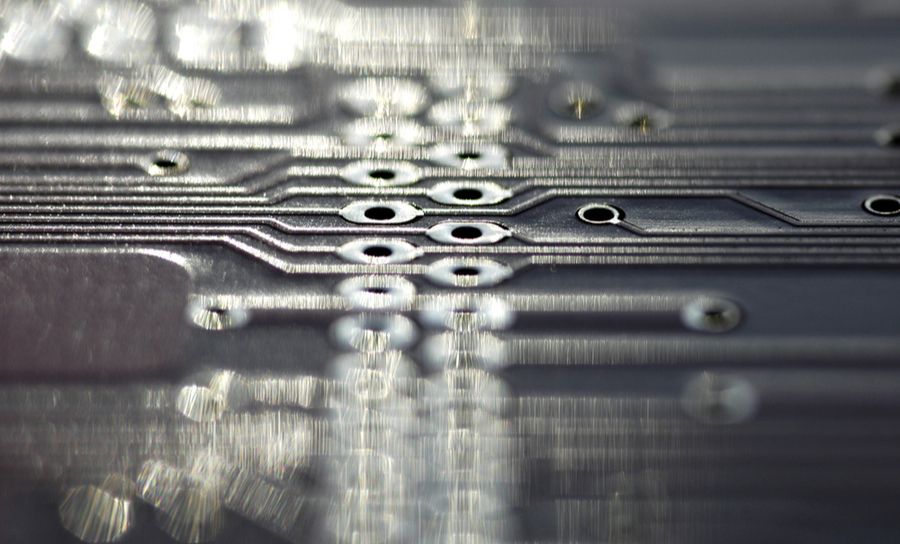

Kupfer-Durchkontaktierungsplattierung in Ihrer Leiterplatte

Niemand möchte ein neues elektronisches Gerät kaufen, nur um es eine Woche später kaputt zu sehen. Ich habe denselben Flachbildschirm seit über fünf Jahren, und es ist wahrscheinlich das robusteste elektronische Gerät, das ich je besessen habe. Wenn Sie zuverlässige Designs lieben, dann achten Sie wahrscheinlich auf Industriestandards, die darauf abzielen, die Lebensdauer von Geräten zu verbessern.

Die Durchkontaktierung in einer Leiterplatte sollte zuverlässig genug sein, um Stößen und thermischen Zyklen standzuhalten. Hier werden die Plattierungsprozesse kritisch, und die neuen IPC 6012E Plattierungsanforderungen spezifizieren Plattierungstechniken, die darauf ausgelegt sind, die Zuverlässigkeit von Via-in-Pad-Strukturen zu verbessern.

Kupferwickel-Plattierungsstrukturen

Gefüllte Via-in-Pad-Strukturen erfordern, dass Via-Löcher mit Kupfer plattiert werden, um Signale zwischen den Schichten in einer mehrlagigen Leiterplatte zu leiten. Diese Plattierung verbindet sich mit anderen Pads in Via-in-Pad-Strukturen sowie direkt mit einer Leiterbahn über einen kleinen Ring. Diese Strukturen sind unverzichtbar, aber es ist bekannt, dass sie einige Zuverlässigkeitsprobleme unter wiederholten thermischen Zyklen haben.

Die IPC 6012E-Standards haben kürzlich eine Kupferwickelplattierung als Anforderung für Via-in-Pad-Strukturen hinzugefügt. Die gefüllte Kupferplattierung sollte um den Rand des Vialochs herumführen und sich auf den Ring, der das Viapad umgibt, erstrecken. Diese Anforderung verbessert die Zuverlässigkeit der Via-Plattierung und hat das Potenzial, Ausfälle aufgrund von Rissen oder aufgrund der Trennung zwischen Oberflächenmerkmalen und dem plattierten Vialoch zu reduzieren.

Gefüllte Kupferwickelstrukturen erscheinen in zwei Varianten. Zuerst kann ein kontinuierlicher Kupferfilm auf die Innenseite eines Vias aufgetragen werden, der sich dann über die oberen und unteren Schichten an den Enden des Vias wickelt. Diese Kupferwickelplattierung bildet dann das Viapad und die Leiterbahn zum Via, wodurch eine kontinuierliche Kupferstruktur entsteht.

Alternativ kann das Via sein eigenes separates Pad haben, das um die Enden des Vias geformt wird. Diese separate Padschicht verbindet sich mit Leiterbahnen oder Masseflächen. Die Kupferplattierung, die das Via füllt, wickelt sich dann über die Oberseite dieses externen Pads, wodurch eine Stoßverbindung zwischen der Kupferfüllplattierung und dem Viapad entsteht. Es findet eine gewisse Bindung zwischen der Füllplattierung und dem Viapad statt, aber die beiden verschmelzen nicht miteinander und bilden keine einzige kontinuierliche Struktur.

Bohren von Vialöchern in einer Leiterplatte

Zuverlässigkeit unter thermischer Belastung

Wenn eine Leiterplatte im Laufe der Zeit thermisch zyklisiert wird, erzeugt die volumetrische Expansion kompressive oder zugbelastende Spannungen auf der Kupferwickelbeschichtung, dem Via-Füllmaterial und den Laminatschnittstellen. Die Menge der Spannung hängt von einer Reihe von Faktoren ab, einschließlich des Temperaturgradienten zwischen der Platine und der Umgebung, den thermischen Ausdehnungskoeffizienten für jedes beteiligte Material und der Anzahl der Schichten in der Platine.

Unpassende thermische Ausdehnungskoeffizienten für die Materialien der Platine sind eine Ursache für signifikante Spannungen auf der Kupferwickelbeschichtung. Dies kann dazu führen, dass die Beschichtung im Via-Zylinder reißt und sich von der Stoßverbindung löst. Kontinuierliche Kupferwickelbeschichtungen können auch am rechten Winkel am Ende des Vias reißen.

Sobald das Innere des Vias sich von der Stoßverbindung löst oder wenn das Via am Rand der Wickelbeschichtung reißt, tritt ein offener Schaltkreisfehler im Via auf. Weitere Ausfälle treten auf, wenn sich die Flex während wiederholter thermischer Zyklen biegt. Vias, die näher an der äußersten Schicht in der Platine enden, neigen viel eher dazu, unter thermischer Zyklierung zu brechen, da sich die Platine in diesen Schichten natürlicherweise stärker biegen wird.

Trotz des Potenzials für Ausfälle in diesen Strukturen ist die Kupferwickelplattierung immer noch zuverlässiger als Vias, die keine Kupferwickelplattierung verwenden. Diese zusätzliche Schicht aus gewickeltem Kupfer bietet zusätzliche strukturelle Integrität für die Plattierung in der Via-Wand sowie eine erhöhte Kontaktfläche zwischen der Via-Plattierung und dem Ring.

Die Sichtbarkeit und Stabilität des Kupfers auf Ihrer Platine ist wertvoll.

Die strukturelle Integrität kann weiter erhöht werden, indem eine Knopfplattierung über die Wickelplattierung hinzugefügt wird. Einige Hersteller tun dies aus Prinzip. Die Knopfplattierung wird ebenfalls über die oberen und unteren Kanten des Vias gewickelt, genau wie die Wickelplattierung. Anschließend wird der Plattierungsresist entfernt, das Via mit einem Epoxid gefüllt und die Oberfläche schließlich planarisiert, was eine glatte Oberfläche hinterlässt. Dies ist wohl der beste Weg, um die Zuverlässigkeit zu maximieren und gleichzeitig die IPC 6012E-Standards zu erfüllen.

IPC 6012E-konforme Beschichtungen können auch problemlos auf vergrabene Vias aufgetragen werden, solange die vergrabenen Vias in separate Lagenstapel segmentiert sind. Die inneren Lagenstapel können mit Kupfer umwickelt werden, genau wie im Fall eines Durchkontaktierungsvias. Diese Vias auf den inneren Lagen können genauso beschichtet werden, wie man es bei einem Durchkontaktierungsvia tun würde. Jeder segmentierte Stapel wird beschichtet, der endgültige Stapelaufbau kann unter Verwendung eines Prepregs arrangiert werden.

Ein Design zur Fertigung und Herstellung bewegen

Wenn Sie Ihre Leiterplatte zur Fertigung und Herstellung schicken, möchten Sie sicherstellen, dass Sie die Software zur Verfügung haben, um Ihre Leiterplatte und Teileinformationen genau zu übermitteln. Ihr Designprozess sollte nicht durch die Notwendigkeit unterbrochen werden, einen Lieferanten neu zu suchen oder einen neuen Hersteller zu finden, der mit Ihren genauen Anweisungen arbeiten kann.

Die Verwendung einer guten Stückliste kann es Ihnen ermöglichen, klare Teileanweisungen an Ihre Partner und Lieferanten zu geben. Eine Designsoftware, die mit Fertigungsdateien und Stücklisten zusammenarbeitet, kann es ermöglichen, dass Ihr Design mit Leichtigkeit und Genauigkeit zur Fertigung gelangt.

Hochwertige PCB-Designsoftware wie Altium Designer erleichtert es, Ihren Lagenaufbau, die Plattierungsoptionen und das Design der Vias, die in Ihrer mehrlagigen PCB erscheinen werden, zu definieren. Ein qualitativ hochwertiges PCB-Designsoftwarepaket wie Altium Designer kann Ihnen helfen, Geräte zu entwerfen, die den IPC-Standards entsprechen.

Wenn Sie mehr über Altium Designer erfahren möchten, sprechen Sie noch heute mit einem Altium-Experten.