Schutz Ihres PCB-Designs vor Fehlern bei der maschinellen Montage

Heutzutage werden die meisten Leiterplatten nicht mehr von Hand bestückt, außer bei Spezialkomponenten oder um einen Reflow-Durchgang zu vermeiden. Wenn Sie eine Platine auf einer automatisierten Linie statt durch manuelle Arbeit bestücken lassen, erwarten Sie, dass Ihre PCBA frei von Fehlern ist. In Wirklichkeit ist kein Leiterplattenmontageprozess jemals perfekt, selbst mit erstklassiger Ausrüstung, und ein kleiner Prozentsatz Ihrer Platinen könnte gelegentlich Qualitätsprobleme aufweisen. Das Bewusstsein für Probleme kann Ihnen jedoch helfen, Ihr Design zu optimieren, um einige häufige Fehler bei der Leiterplattenmontage zu minimieren oder sogar zu verhindern.

Leiterplattenmontagefehler

Es gibt viele Fehler, die bei jeder PCBA sowohl während der Fertigung als auch der Montage auftreten können. Einige grundlegende DFM-Praktiken von einem Designer und eine DFM-Überprüfung durch Ihren Hersteller werden helfen. Obwohl die Wahrscheinlichkeit, diese Fehler zu sehen, im Allgemeinen gering ist, sind Sie statistisch gesehen garantiert, Fehler zu sehen, wenn genügend Platinen durch die Produktion gehen. Die Liste einiger der Hauptfehler bei der Leiterplattenmontage wird hier gezeigt,

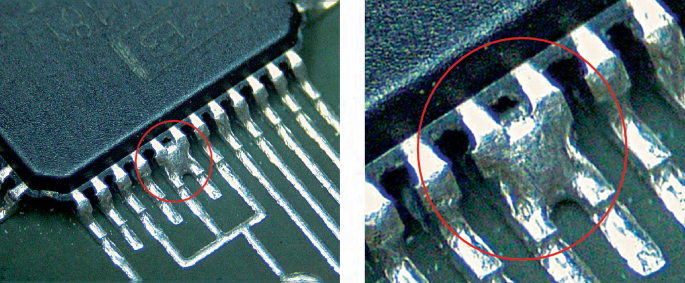

1. Lötbrücken

Einer der häufigsten Montagefehler bei PCBs, die bei Inbetriebnahme ernsthafte Schäden verursachen können, sind Lötbrücken oder Kurzschlüsse zwischen den Anschlüssen von Bauteilen mit feinem Rastermaß. Solche Kurzschlüsse sind meist winzig und entgehen leicht der visuellen Inspektion. Kurzschlüsse während der PCB-Montage können durch verschiedene Faktoren verursacht werden. Beispielsweise können zu breite Bauteilpads mit geringem Abstand dazwischen zu Lötbrücken führen. Kurzschlüsse können auch durch eine übermäßige Menge an Lötzinn auf den Pads entstehen, die durch zu dicke Schablonen oder möglicherweise durch verschmutzte Schablonen verursacht wird.

Lötbrückenfehler visuell identifiziert. [Quelle: Springer]

2. Offene Verbindungen

Offene Lötstellen entstehen durch unzureichendes Lötzinn oder möglicherweise durch das Anheben von Bauteilen während des Lötens (siehe Tombstoning unten). Es sei denn, Sie verwenden eine Lupe, sind einige offene Lötstellen auf einem PCB-Pad fast unmöglich zu erkennen. Eine visuelle Überprüfung zeigt, ob alle oberflächenmontierten Komponenten ordnungsgemäß gelötet sind. Jedoch ist selbst eine winzige Lücke zwischen dem Bauteilanschluss und dem Lötpad ausreichend, um zu verhindern, dass die Elektronik korrekt funktioniert. Zusätzlich kann eine zu dünne Schablone auch dazu führen, dass weniger Lötpaste abgelegt wird und daher die offenen Lötstellen entstehen. Obwohl sie visuell schwer zu identifizieren sein können, werden offene Lötstellen im Allgemeinen als hoher Widerstand mit einem DMM gelesen. Dies bietet eine einfache Möglichkeit, das zu überprüfen, was als offene Lötstelle vermutet wird.

3. Schwimmende SMD-Komponenten

Durchkontaktierte Bauteile können durch ihr eigenes Gewicht und das Greifen der durch die Durchkontaktierungen ragenden Anschlüsse an Ort und Stelle gehalten werden. Dies ist bei SMD-Pads nicht der Fall; diese Teile sitzen im Wesentlichen auf der Lötpaste, bevor sie in den Reflow-Prozess gelangen. Die Menge der Lötpaste auf den Pads und der Temperaturunterschied über die Bauteilpads können zu zwei Problemen führen:

- Schwimmende Teile, die eine Verzerrung erfahren

- Unzureichendes Benetzen eines Pads, was zu Tombstoning führt

- Vibration der Leiterplatte, während sie in den Reflow-Prozess gelangt

Wenn das Lötzinn auf beiden Seiten des Bauteils innerhalb eines relativ kleinen Zeitunterschieds benetzt, dann sollten wir keine verzerrten Teile oder Tombstoning erwarten. Übermäßiges Lötzinn auf einem Pad oder ungleichmäßiges Benetzen führen jedoch sowohl zu Verzerrungen als auch zu Tombstoning. Dies ist bekannt dafür, Verzerrungen bei SMD-Passiven, Testpunktstiften, DPAKs, SOTs und anderen flachen SMD-Gehäusen mit geringer Anzahl von Anschlüssen zu verursachen.

Verschiebung einer Komponente aufgrund schlechten Benetzens und niedriger Temperatur auf den Komponentenpads. [Quelle].

Obwohl die Möglichkeit von Komponentenverschiebungen in der PCB-Montage gering ist, treten sie doch auf und sind normalerweise für das sorgfältige Auge offensichtlich, außer bei Gehäusen wie Ball Grid Array (BGA), bei denen die Anschlüsse sich am Boden der Komponente befinden. Eine Nacharbeit zur Neuausrichtung der Komponente erfordert das Entlöten der Komponente und das erneute manuelle Löten. Dies kann weitere Qualitätsprobleme verursachen, da der Erfolg dieser Aufgaben von den Fähigkeiten des Technikers abhängt. Komponentenverschiebungen werden üblicherweise durch physische Faktoren wie verbogene Anschlüsse oder hohe Vibrationen auf dem Förderband verursacht.

4. BGA-spezifische Defekte

BGAs können ihre eigene spezifische Reihe von Defekten aufweisen, die während des Lötens auftreten. Diese stehen im Zusammenhang mit der Löttemperatur, der Menge an aufgedrucktem Lötpaste, dem Ausgasen des Flussmittels und dem Reflow-Profil während des Lötens. Die Liste der Defekte umfasst:

- Kopf-im-Kissen

- Unzureichende Benetzung

- Überschüssige oder unzureichende Lötpaste

- Verbleibendes Flussmittel oder Kontamination durch nicht ausgehärtetes No-Clean-Flussmittel unter dem BGA

Diese Defekte können zu intermittierenden Ausfällen führen (namentlich Kopf-im-Kissen oder unzureichende Benetzung) während der thermischen Ausdehnung oder des Zyklus. Dies könnte als intermittierender Ausfall aufgrund von gebrochenen Leiterbahnen unter der Verbindung erscheinen, liegt aber tatsächlich im Lötkugel über der PCB. Der andere Faktor hier bezieht sich auf die Sauberkeit des BGA-Lötgebiets, wo der Abbau von nicht ausgehärtetem Flussmittel über die Zeit zu potenziellem ECM von aktiven Komponenten im verbleibenden Flussmittel führen kann, einschließlich in nicht ausgehärtetem No-Clean-Flussmittel. Dieses Problem mit No-Clean-Flussmittel ist ein Grund, möglicherweise die Reflow-Zeit zu verlängern oder sich für ein Reinigungsverfahren zu entscheiden, das alle Rückstände von No-Clean-Flussmittel entfernen kann.

Bei Fällen, in denen BGAs nicht ordnungsgemäß gelötet werden, können Sie nur sehr schwere Mängel wie Verschieben (Schwimmen) und Abheben von den Pads bemerken. Diese Mängel sind sehr ungewöhnlich und häufiger werden Sie die häufigeren Mängel ohne Röntgeninspektion des BGA nicht bemerken. Die Röntgeninspektion bietet einen direkten Blick auf die Lötkugeln und ermöglicht die Identifizierung von Lötkugelbrücken, Head-in-Pillow, überschüssigem Lötzinn oder unzureichendem Lötzinn (Offene). Noch schwieriger zu diagnostizieren sind intermittierende Ausfälle durch gebrochene Mikrovias-in-Pad, die an BGA-Lötkugeln gebunden sind; dies muss in elektrischen Tests identifiziert werden und ist ein wichtiger Teil der Mikrovia-Zuverlässigkeit.

5. Verwerfung

Verwerfungen der Platine können aufgrund eines falschen Designs des Stackups oder Verarbeitungsfaktoren während der Montage auftreten. Wenn die Verwerfung übermäßig ist, könnte die Platine die Flachheitsstandards (Bogen und Verdrehung) auf der fertigen PCB, wie in den IPC-Standards angegeben, verletzen. Typische zulässige Werte für Verwerfung (Bogen und Verdrehung) sind weniger als 1,5 % für Platinen nur mit Durchgangsbohrungen oder weniger als 0,75 % für Platinen mit SMD-Teilen. Die verschiedenen Faktoren, die eine Verwerfung verursachen, umfassen:

- Gemischte Ausrichtung von Platinen in einem Panel:

- Große CTE- und Tg-Unterschiede im Stackup

- Asymmetrische Stackups

- Wiederholte Reflow- und Wellenlöt-Durchgänge

- Drift des Ofentemperaturprofils

Dies ist sowohl ein Designproblem als auch ein Problem der Montageverarbeitung. Designs, die für eine minimale Anzahl von Reflow-Durchgängen optimiert sind, beseitigen eine häufige Ursache für PCB-Verwerfungen.

Wie man Defekte bei der PCB-Montage erkennt

PCB-Montagebetriebe verfügen in der Regel über eine gewisse Mindestausstattung, um Werkzeuge zu warten, montierte Platinen zu inspizieren und Nacharbeiten durchzuführen. Das Niveau der Inspektion variiert je nach Fähigkeit des Montagebetriebs sowie nach dem vom Montagebetrieb bereitgestellten Serviceniveau. Im Allgemeinen sollte der Montagebetrieb jedoch eine oder mehrere der folgenden Fähigkeiten zur Inspektion von PCB-Montagen auf Defekte haben.

1. Visuelle/Computergestützte Sichtprüfung

Die visuelle Inspektion kann manuell durch einen Montageoperator durchgeführt werden, aber häufiger wird dies automatisiert und mit einem spezialisierten automatisierten optischen Inspektionssystem (AOI) durchgeführt. AOI-Systeme sind Computersichtsysteme, die Platzierungsfehler, Lötfehler, Unterbrechungen, Oberflächenschäden und Verfärbungen erkennen können, die auf Kontamination zurückzuführen sein könnten. Jeder Defekt oder vermutete Defekt wird dann für einen Operator markiert, der eine manuelle visuelle Inspektion durchführen wird.

Fortgeschrittenere visuelle Inspektionen fallen in drei mögliche Bereiche:

- Maschinelles Lernen unterstützte visuelle Scans, bei denen ein Computer

- Röntgeninspektion, möglicherweise auch unterstützt durch maschinelles Lernen

- Computertomographie (CT)-Scans, die ein 3D-Bild des Inneren der Platine erzeugen

Die Kosten für AOI-Systeme sind gesunken und die meisten PCB-Montagebetriebe werden diese Systeme einsetzen. Röntgeninspektion wird für die Qualitätskontrolle bei der BGA-Montage benötigt. Schließlich gehören CT-Scans, wie sie bei der PCB-Inspektion angewendet werden, zu den fortschrittlichsten Methoden der Computerbildinspektion und sind nicht bei allen Herstellern verfügbar. Nehmen Sie nicht an, welche Fähigkeiten Ihr Monteur zur Verfügung hat; stellen Sie sicher, dass sie die Fähigkeiten haben, die Sie benötigen, um sicherzustellen, dass Ihr Ziel für die Defektrate erreicht werden kann und dass sie die richtigen Qualitätskontrollverfahren für Ihre PCBA implementieren können.

2. Oberflächenchemische Tests

Wenn Sie sich die Liste der oben genannten Mängel ansehen, werden Sie bemerken, dass einige davon mit der Sauberkeit der montierten PCB zusammenhängen; insbesondere wurden Rückstände von Flussmittel erwähnt. Die visuelle Inspektion konzentriert sich mehr auf Lötstellen, Platzierung und Oberflächenfehler in der PCBA, aber chemische Tests können durchgeführt werden, um Verunreinigungen zu identifizieren. Es werden viele Chemikalien während der PCB-Herstellung und Montageprozesse verwendet, und einige davon können Kontaminanten hinterlassen, die eine Herausforderung für die Langzeit-Zuverlässigkeit der montierten PCB darstellen. Einige der Standardchemietests für Sauberkeit und Kontaminationsanalyse umfassen:

- Oberflächenisolationswiderstand

- Ionenchromatographie

- Resistivität des Lösungsmittel-Extrakts (ROSE)

Als Designer können Sie sicherlich Sauberkeitsanforderungen festlegen, die Sie akzeptieren werden, und diese können in den Anmerkungen zu Ihrer Montagezeichnung aufgenommen werden. Die andere Option besteht darin zu erklären, dass die Sauberkeit der Platine einem bestimmten Standard entsprechen muss, in der Regel IPC-610 oder IPC-J-STD-001. Wenn es einen anderen relevanten Industriestandard gibt, der ein Konformitätsziel sein sollte, dann sollte dies spezifiziert werden. Einige dieser Sauberkeits- und Mängelkonformitätsziele finden sich in der Luft- und Raumfahrt, der Automobilindustrie und der Medizinbranche.

Wann immer Sie bereit sind, Ihr fertiges Design zu exportieren und die Dokumentation für die Serienproduktion vorzubereiten, stellen Sie sicher, dass Sie die Design- und Analysewerkzeuge in Altium Designer® verwenden. Die Draftsman-Erweiterung ermöglicht es Ihnen, schnell Fertigungszeichnungen zu erstellen, komplett mit Montagehinweisen in standardisierten Formaten. Wenn Sie Ihr Design abgeschlossen haben und Dateien an Ihren Hersteller freigeben möchten, erleichtert die Altium 365™-Plattform die Zusammenarbeit und das Teilen Ihrer Projekte.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Starten Sie heute Ihre kostenlose Testversion von Altium Designer + Altium 365.