Ingeniería de carga frontal para un producto de PCB

En el sentido más amplio posible, el término "ingeniería de front-end" o simplemente "de carga frontal", se refiere a un enfoque de ingeniería de proyectos que se emplea para controlar los costos de un proyecto y realizar una planificación meticulosa para el mismo. El proceso de desarrollo de productos PCB se refiere a todos los pasos que se siguen antes de que la placa pase de la etapa de diseño al proceso de fabricación. En este artículo analizaremos estos pasos, definiremos lo que ocurre en ellos y cuáles son los elementos críticos para cada uno. Los artículos posteriores abordarán las operaciones reales que se ejecutan durante el proceso de fabricación.

Qué hay en los archivos

Tal como se muestra en la Figura 1, la ingeniería de front-end es el primer paso en la fabricación de una PCB. Es importante notar que el proceso indicado en esta figura está estandarizado en la industria de la fabricación de PCB, para la producción de PCBs multicapa.

Figura 1. Flujo del proceso para fabricación de PCB multicapas

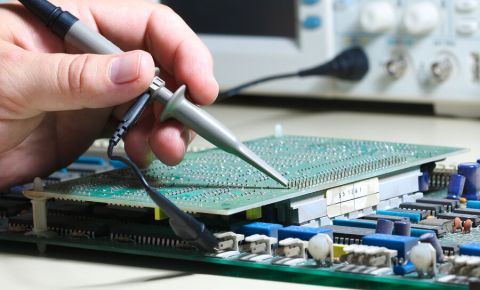

Aquí, todos los datos de diseño del PCB creados durante el proceso de disposición se le suministran al fabricante, para que el proceso de fabricación pueda comenzar. Las estaciones de fabricación asistida por ordenador (CAM) procesan los datos de diseño mediante una serie de pasos que generan el utillaje necesario durante el proceso de fabricación de la PCB. La Figura 2 muestra una estación típica de ingeniería de carga frontal.

La información suministrada para este proceso incluye:

- Los datos “Gerber” o imágenes de las capas de la PCB

- La lista de conexiones (o netlist) que indica la conectividad de la PCB.

- La información del stackup (o apilado).

- La información de perforación.

- Las especificaciones de fabricación.

- Las especificaciones de materiales.

Figura 2. Estación de trabajo típica para ingeniería de front-end

Como se desprende de lo anterior, el garantizar que toda la información suministrada al fabricante esté completa y sea precisa afectará directamente al resultado final del proceso de fabricación. La Tabla 1 es la lista de los archivos de datos típicos que requiere un fabricante. Existen diversos formatos que se utilizan para estos datos, como GenCAm, Gerber y OCB++.

Tabla 1. Archivos de datos típicamente utilizados para fabricar una PCB

Inicializar los esfuerzos de ingeniería de front-end

El primer paso del proceso de carga frontal es comprobar la precisión del diseño. Una parte críticade este proceso es sintetizar una netlist a partir de los datos Gerber o el fotolito que muestren cómo la PCB se conectará si se fabrica siguiendo el fotolito al pie de la letra. Esta lista resumida se compara con la netlist de CAD (que se suministra según lo indicado anteriormente) e indica cómo debe conectarse la PCB. El esfuerzo de comparación con la netlist es el primer paso crucial en el proceso de utillaje de la PCB y jamás debe omitirse, sin importar lo ajustados que sean los tiempos. La información de la netlist debe ser completa y precisa (evitando así un escenario de "entra basura/sale basura"). Si la netlist de datos Gerber y la netlist de CAD no coinciden, entonces no se debe avanzar más en el proceso hasta que las diferencias se hayan resuelto. Esta operación de comparación de netlist es una salvaguarda clave contra errores que podrían escabullirse dentro de los datos de diseño. Omitir este paso suele redundar en la fabricación de PCBs incorrectos y que resultan prácticamente inútiles desde un principio. Una vez que se haya realizado correctamente el ejercicio de la netlist, el siguiente paso es comprobar el fotolito de diseño para garantizar:

- Anchos de pista correctos.

- Holguras correctas.

- Un adecuado registro entre todas las capas.

- Los tamaños de los pads (almohadillas) son los adecuados para el calibre de las perforaciones y las tolerancias.

Si la PCB se fabrica, su impedancia está controlada. El equipo de ingeniería de diseño no ha suministrado efectivamente los anchos de las pistas, el grosor de laminación y los estilos necesarios para llegar a la impedancia correcta en cada capa. El grupo de ingeniería de front-end empleará herramientas de predicción de impedancia para obtener esta información crucial. En nuestra experiencia, no es buena idea dejar este paso tan crítico exclusivamente en manos del fabricante, porque cada uno de ellos lo realizará según sus procesos estandarizados propios. Esto puede dar como resultado que dos fabricantes produzcan PCBs completamente diferentes usando el mismo conjunto de película. Esta es una de las principales razones por las que pasamos tanto tiempo en el diseño del stackup en nuestros cursos y en nuestros escritos. Si no se realiza correctamente, puede costar mucho tiempo, dinero, pérdida de ventanas de comercialización, o todas la anteriores.

Utillaje de fabricación

El siguiente paso es la generación del utillaje de fabricación. Este consiste en:

- Fotolito de producción para cada capa.

- Archivos de perforación

- Pruebas al utillaje.

- Perfiles de trazado.

- Esquemas de chapado

- Esquemas de decapado o etching.

- Instrucciones de Lay-up.

- Esquemas de laminación.

- Pruebas de calidad.

Cada uno de los anteriores se describe a continuación.

El fotolito de producción se compone de una película para cada capa de la PCB junto con piezas de película para la máscara de soldadura en cada lado, junto con la leyenda o serigrafía para cada lado. Este fotolito es diferente que el fotolito de diseño en los siguientes aspectos:

- El ancho de las pistas se ampliará para compensar el estrechamiento que ocurre durante el decapado.

- El tamaño real del fotolito se expandirá ligeramente para compensar la contracción del material que ocurre durante el proceso de laminación.

- Se añadirán características para el utillaje de fabricación alrededor del perímetro del panel en el que se fabrica la PCB. Estas características incluyen:

- Objetivos de registro.

- Estructuras de prueba.

- Presas de resina para uniformizar el flujo de la resina en el prepeg a medida que se que se ablanda durante la laminación.

La Figura 3 muestra los detalles de la capa interior después de la aplicación de óxido negro. El utillaje de fabricación, las presas de resina (el patrón de puntos negros) y las estructuras de prueba son visibles en los límites del panel.

Los archivos de perforación incluyen los calibres de broca y las ubicaciones de todos los agujeros, tanto los metalizados como los no metalizados. Se organizan para permitir la perforación más eficiente entre un agujero y el siguiente. Si el tamaño del agujero terminado se ha especificado, la ingeniería de procesos calculará el tamaño de broca necesario para llegar al agujero terminado después del metalizado. Resulta muy útil agregar notas especificando el calibre necesario. Tradicionalmente, se especificaba el calibre final de la perforación y el fabricante escogía un calibre de broca que se ajustara al proceso. Con los diseños modernos y los ajustados espacios entre los pines de los componentes, no hay mucho margen para variar el tamaño de las perforaciones. Es por eso por lo que recomendamos elegir el calibre de la broca como parte del diseño del stack de pads, y después fijarlo. Esto permite especificar el calibre de la broca en el diagrama de perforaciones, en vez de indicar el diámetro del agujero final. Si el diseño especifica el uso de perforación láser o de profundidad controlada o de rellenado, estos archivos también se pueden crear como parte de los archivos de perforación.

Las pruebas al utillaje incluyen la información necesaria para crear el test fixture, las reglas de cableado para esa estructura de texto y la netlist utilizada por el controlador para verificar que la conectividad sea la correcta.

Los perfiles para trazado de pistas (o enrutamiento) incluyen instrucciones para una máquina (trazador) que corta la PCB del panel en que se construyó. Si las PCB se conectan en un subpanel para facilitar el montaje, las instrucciones incluirán la creación de las líneas de hendiduras o líneas de agujeros perforados que se utilizarán para separar la PCB del subpanel después del montaje. La Figura 4 muestra una PCB en paneles que contiene nueve pequeñas PCBs dentro del panel. Se ha diseñado para optimizar el proceso de ensamblaje. Las áreas claras representan al material a eliminar alrededor de cada PCB durante el proceso de trazado de pistas. Después del montaje, cada PCB se saca del panel.

Figura 4. Una PCB en paneles con 6 PCBs por panel, lista para ensamblar

Diagramas de metalizado: definen qué clase de metales se utilizarán para metalizar las capas exteriores de la PCB y cuánto tiempo debe permanecer el panel en cada paso de metalizado para llegar al grosor de metal necesario. Es necesario hacer notar que la creación de capas internas no implica el uso del metalizado.

Diagramas de decapado (o etching): describen los pasos de decapado requeridos y cuánto tiempo deben permanecer la PCB o las capas interiores en cada paso de decapado.

Instrucciones de laminado: describen cómo se distribuyen las capas internas, subensamblajes (o detalles), capas de prepeg y capas de laminado de cobre externas para llegar al stackup final. Esta información incluye detalles acerca de cuántas PCBs se incluirán en cada apertura de prensa y cómo se deben separar.

Diagramas de laminación: incluyen detalles acerca de cuánta presión hay que emplear durante la laminación, el perfil térmico del paso de laminación, la duración del ciclo de prensado y cómo se enfriará la PCB laminada.

Además de las pruebas de comparación de la netlist descritas anteriormente, es necesario realizar comprobaciones de calidad para detectar cortocircuitos, las holguras entre las vías y las pistas, y las holguras entre vías y planos.

Resumen

La ingeniería de front-end se enfoca en todos los pasos necesarios para llevar una PCB de la etapa de diseño al proceso de fabricación. Esta es una parte clave del proceso de fabricación, y la minuciosidad con la que se realice es la garantía de que la PCB fabricada coincida con la PCB diseñada.

¿Le gustaría conocer más acerca de cómo Altium puede ayudarle con su siguiente diseño de PCB? Hable con un experto de Altium o descubra lo fácil que es exportar archivos de diseño nativos u otros formatos de archivo EDA con la característica de conversión de PCB a Gerber de Altium Designer.

Referencias:

- Ritchey, Lee W. y Zasio, John J., “Right The First Time, A Practical Handbook on High Speed PCB and System Design Volume 2 (En español: "Bien hecho a la primera, un manual práctico para el diseño de sistemas y de PCB de alta velocidad, volumen 2.).