Cómo seleccionar el revestimiento de tu PCB y determinar su grosor

Una vez que tu placa de PCB haya pasado por el proceso de fabricación estándar, el cobre desnudo de la PCB estará listo para la aplicación de un acabado de superficie. El revestimiento se aplica para proteger el cobre de la PCB, que, de lo contrario, quedaría expuesto a través de la máscara de soldadura, ya sea una almohadilla, una vía u otro elemento conductor. A menudo, los diseñadores optan por un acabado de PCB de estaño-plomo (SnPb), pero es posible que haya otras opciones de revestimiento que puedan funcionar mejor en función del uso que vaya a tener tu placa de PCB.

En este artículo, repasaré las diferentes alternativas de material de revestimiento de placa y las ventajas para tu PCB. Hay varias opciones a elegir y, según tus necesidades de fiabilidad o uso, es posible que tengas que comprobar que el fabricante sea capaz de aplicar el revestimiento que tu diseño necesita. Analizaremos estas opciones y comentaremos brevemente cómo este revestimiento afecta a las pérdidas.

Tipos de revestimiento de PCB

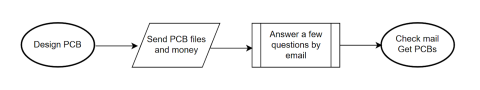

Hay diferentes tipos de materiales para el revestimiento de las PCB. En las siguientes secciones, he reunido los materiales más comunes y sus características, que todo diseñador de PCB debe conocer y entender. Nunca me he encontrado con un fabricante que no ofrezca todas estas variantes. Si el fabricante que has elegido no indica explícitamente que ofrece alguna de las posibilidades de la siguiente lista, siempre puedes enviarle un correo electrónico para conocer sus posibilidades, incluidas sus opciones de material de revestimiento de PCB.

Estaño-plomo (SnPb) y estaño de inmersión

Este acabado de superficie de PCB es probablemente la opción más económica, pero no cumplirá con la RoHS debido al uso de plomo en el revestimiento. El estaño de inmersión es una alternativa sin plomo que se puede utilizar en las placas de PCB más básicas.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nivelación de soldadura por aire caliente (HASL) y HASL sin plomo

Tradicionalmente, HASL ha sido una opción de acabado de superficie muy popular, pero no es tan fiable como otros materiales de chapado. Este material de revestimiento de PCB es barato y está disponible en una opción sin plomo, por lo que funciona bien como revestimiento básico.

|

|

|

|

|

|

|

|

|

|

|

Oro de inmersión en níquel electrolítico (ENIG)

Dadas las desventajas del SnPb y del estaño de inmersión, hoy en día el ENIG es posiblemente el acabado de superficie de PCB más popular del sector. En este material de recubrimiento, el níquel actúa como una separación entre el cobre y la fina capa superficial de oro sobre la que se soldarán los componentes.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Conservante orgánico de soldabilidad (OSP)

Este revestimiento de superficie orgánico a base de agua se une selectivamente al cobre para proporcionar un acabado extremadamente plano. Como material orgánico, es sensible a la manipulación y a los contaminantes, aunque el proceso de aplicación es más sencillo que el de otros materiales de revestimiento de PCB. También tiene una pérdida muy baja a altas frecuencias.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Plata de inmersión

Este es mi material de revestimiento de PCB preferido para aplicaciones de alta frecuencia. Forma una superficie lisa sobre el cobre desnudo, por lo que no añade tantas pérdidas conductoras como otros acabados de PCB. El principal inconveniente es que las placas desnudas se decoloran, por lo que se deben soldar y empaquetar lo antes posible después de la fabricación.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Oro de inmersión en paladio no electrolítico de níquel (ENEPIG).

Este material de recubrimiento de PCB tiene una estructura de capas de cobre, níquel, paladio y oro que se puede unir con alambre directamente sobre el propio revestimiento. La capa final de oro es muy delgada, igual que ocurre con el ENIG. La capa de oro es blanda, igual que en ENIG, por lo que el daño mecánico excesivo o los arañazos profundos podrían dejar al descubierto la capa de paladio.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Oro duro

Este material de revestimiento de placa PCB es esencialmente ENIG, pero con una capa exterior de oro más gruesa, por lo que se encuentra entre los materiales de revestimiento de PCB más caros. La capa de oro proporciona una superficie dura que puede dañarse, pero su grosor dificulta la exposición total de la capa de níquel.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Entre todas las opciones de revestimiento de placas de PCB anteriores, ENIG es posiblemente la que presenta un mejor equilibrio entre el coste, la durabilidad y la diversidad de usos. Para la mayoría de los sistemas analógicos de baja frecuencia o los digitales que no siempre funcionan a altas velocidades de flanco (p. ej., SPI o I2C), ENIG suele ser el revestimiento preferido, incluso en sistemas de alta fiabilidad que necesiten alcanzar el nivel de conformidad IPC de clase 3. También es adecuado para almohadillas en encapsulados densos de BGA o de QFN. Si nos fijamos en los materiales de revestimiento alternativos mostrados anteriormente, descubriremos otras aplicaciones más adecuadas: la plata de inmersión o el OSP son la mejor solución para los sistemas de radiofrecuencia, mientras que el estaño de inmersión probablemente funcione perfectamente con los productos desechables (clase 1) que únicamente necesitan cumplir con la normativa sobre ausencia de plomo. En aplicaciones más especializadas como los sistemas digitales de alta velocidad o la RF, el grosor del revestimiento es muy importante, como detallaré a continuación.

Cómo especificar el grosor y el material del revestimiento de una PCB

Los valores típicos de grosor de revestimiento de PCB son de alrededor de 100 micropulgadas. Para la plata de inmersión y el OSP, el grosor habitual del acabado de la PCB puede ser de hasta aproximadamente 10 micropulgadas. Especificar el tipo y el grosor del revestimiento para PCB es fácil: puedes incluirlo en las notas de fabricación (ver el ejemplo a continuación). Si estás haciendo un prototipo y el fabricante tiene un formulario de presupuesto estándar, podrás indicar el tipo de revestimiento en el formulario. En estos formularios, es posible que no te pidan el grosor, así que no te olvides de mencionarlo si necesitas un espesor en particular. Una vez especificado el valor del revestimiento requerido, dependerá del fabricante garantizar que pueda aplicarse adecuadamente hasta el espesor requerido.

¿Por qué es importante el grosor del material de revestimiento de la PCB? Por dos razones. En primer lugar, el estándar IPC-2221A especifica un grosor de chapado mínimo para cada una de las clases de producto IPC (consulta la tabla 4.3. Puedes descargar una copia de este estándar desde mi sitio en este enlace). Si lo que quieres es que tu producto cumpla con cualquiera de las clases de producto estándar del IPC, tendrás que asegurarte de que el grosor del revestimiento se ajuste a sus especificaciones. Normalmente, si especificas la clase del producto, tal como se suele hacer en las notas de fabricación, el grosor mínimo del chapado está implícito. Debes evitar contradecirte, de lo contrario, recibirás un correo electrónico del fabricante preguntándote por el revestimiento.

Otro buen motivo para preocuparse por el grosor del revestimiento de la PCB es el efecto que puede tener sobre las pérdidas. A bajas frecuencias, probablemente no notarás ningún efecto en la frecuencia, por lo que no tendrás que preocuparte demasiado por el grosor del chapado de PCB en lo que a las señales digitales de baja velocidad y las radios sub-GHz se refiere. He hecho emisores impresos personalizados que operan a 5,8 GHz WiFi con ENIG (no es lo mejor para alta frecuencia) que inundaron el receptor en nuestra configuración de prueba, por lo que es posible que no tengas ningún problema con la mayoría de los revestimientos a estas frecuencias si tu circuito está diseñado correctamente.

El problema con las pérdidas surge a frecuencias de ondas milimétricas, como en los radares de corto alcance (24 GHz) y superiores. A estas frecuencias, la rugosidad del cobre contribuye notablemente a las pérdidas, especialmente en sustratos de RF de baja pérdida como el Rogers. El grosor del revestimiento determinará la cantidad de rugosidad que experimentaran las señales al propagarse, lo que se manifestará en la resistencia de efecto piel. Si quieres ver algunos ejemplos, consulta los resultados de John Coonrod en este artículo, concretamente el conjunto de gráficos que muestran la pérdida de inserción. Como puede observarse, una mayor cantidad de chapado rugoso puede provocar un aumento de las pérdidas. Para mayor comodidad, he reproducido a continuación un gráfico para microstrips.

Una vez que hayas determinado el tipo revestimiento de PCB que necesita tu diseño y estés listo para especificar los requisitos de fabricación, podrás crear toda la documentación con las herramientas de fabricación fáciles de usar de Altium Designer®. Una vez que tu diseño esté listo para una revisión exhaustiva y pasar a la producción, tu equipo podrá compartir información y colaborar en tiempo real a través de la plataforma Altium 365™. Los equipos de diseño pueden utilizar Altium 365 para compartir los datos y los requisitos de fabricación a través de una plataforma segura en la nube.

Esto es solo una muestra de todo lo que es posible hacer con Altium Designer en Altium 365. Empieza hoy mismo la prueba gratuita de Altium Designer + Altium 365.