La importancia de contar con un formato de datos de fabricación de PCB moderno

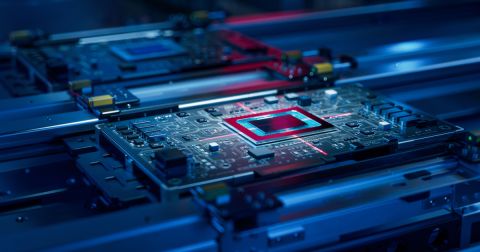

Recientemente publiqué un BLOG en Altium sobre la última eSmart Factory en New Hampshire. Utilizando lo último en maquinaria y procesos de vanguardia, puede producir capas múltiples complejas y sustratos HDI casi perfectos con geometrías extremadamente finas en solo unos días, y sin ser ayudada o tocada nunca por manos humanas, todo mientras no emite nada que dañe al medio ambiente—cero efluentes.

Digitalización para la Fábrica Inteligente

Esta tecnología dará forma a las maneras en que se fabrican los circuitos impresos durante años venideros. La ventaja que tiene al ser una ‘Fábrica Inteligente Totalmente Digital’ es también su potencial debilidad. ¡No hay trabajadores para leer un plano de receta particular o ajustar alguna máquina! Esta es una “Fábrica Inteligente Totalmente Digital” y necesita recetas digitales para todo. Aquí es donde entra el programa de comunicación de diseño digital IPC-2581. Como se ve en la Figura 1, el comité del programa IPC-2581 está creando un hilo digital que permitirá a las herramientas de diseño generar un archivo XML digital que puede impulsar la ‘Fábrica del Futuro’ o la Fábrica Inteligente.

FIGURA 1: Digitalización de las características de diseño para la Fábrica Inteligente. (Fuente: presentación IPC APEX 2017)

Formatos de Salida de Diseño de PCB Inteligente Populares

Para habilitar la digitalización de fábricas inteligentes en la fabricación de electrónicos, ya se han realizado varios esfuerzos para consolidar y estandarizar las exportaciones de datos de fabricación de modo que se reduzca el tamaño de los paquetes de archivos. Los dos formatos de salida más populares con los que los diseñadores de PCB estarán familiarizados son:

- Gerber X2

- ODB++

Gerber X2 es solo una mejora incremental sobre RS-274-X, mientras que ODB++ está mucho más cerca de ser un formato de datos verdaderamente inteligente. Aún así, aproximadamente el 70-80% de los paquetes de archivos de salida de PCB están en formato RS-274-X, el cual todavía requiere archivos adicionales para comunicar completamente la información necesaria para construir y ensamblar el PCB.

En 2020, Ucamco introdujo el formato Gerber X3, que ofrece una mejora significativa sobre el formato de archivo X2. El formato consolida la información de ensamblaje (BOM, pick-and-place, etc.) y metadatos adicionales (designadores de referencia, descripciones de componentes, etc.) en el paquete estándar de exportación de archivos Gerber. Esto hace que el paquete X3 se parezca mucho más a una exportación ODB++ y les da a los fabricantes la información que necesitan con menos archivos.

IPC-2581

La evolución del estándar IPC-2581 es una razón por la cual el Estándar IPC-CFX-2591 se desarrolló tan rápidamente. El estándar de diseño a fabricación ha sido un enfoque de IPC durante casi 30 años. La transferencia de datos de CAD a CAM ha sido una de múltiples archivos, especificaciones y notas, como se ve en la Figura 28. Primero fue Gerber -> EDIF -> IPC-D-350 -> ODB -> GenCam -> ODB++ -> IPC-2541 -> GenCam 2.0 -> GenCamX -> IPC-2581A y ahora IPC-2581B con extensiones. Pero la digitalización de toda la información de productos y fabricación ha obligado a la industria a crear un estándar de producto universal, abierto, y el IPC-2581B es lo más cercano que tenemos a un estándar de consenso. Destacando ese hecho es la rápida implementación de CFX.

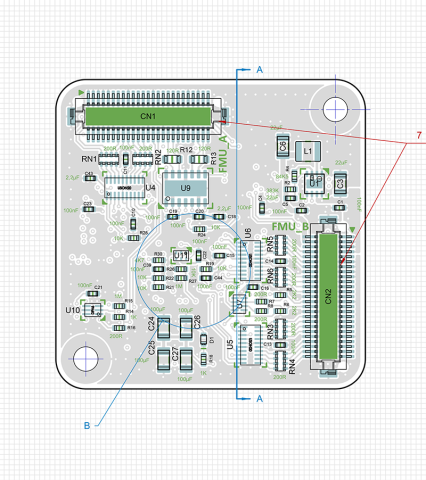

El progreso ha sido rápido en IPC-2581 pero centrado en el ensamblaje de electrónicos. Los intensos procesos y requisitos de CNC para la fabricación de PCB han quedado en segundo plano. Como se ve en la Figura 2, varios requisitos de datos aún no han sido digitalizados.

El estado actual de la fabricación de PCB se caracteriza por esta situación:

- Capacidad de la Fábrica de Fabricación de PCB

- La tecnología de PCB abarca desde ML, HDI, SLP hasta FPC

- Alta mezcla, de bajo a alto volumen, con cientos de clientes activos (>15,000 diseños/año)

- Datos del Cliente

- base de clientes con alta fiabilidad y cumplimiento de especificaciones

- >10 idiomas (el inglés y el chino simplificado son los más comunes)

- ningún cliente donde todos los diseños coincidan con la capacidad de la fábrica o sus especificaciones

- muchos clientes tienen algunos diseños sin que se requieran TQ’s de DFM

- unidades en inglés y métricas (a veces en el mismo paquete de documentos)

- promedio >1 revisión de DFM pre-diseño por diseño herramientado

- Herramientas de Preparación

- cantidad significativa de capacidad requerida para revisiones de DFM pre-diseño y ECN internos

- diseños proporcionados como archivos CAD, Gerber 274X, ODB++ e IPC-2581

- la preparación debe notar/resolver cuando el diseño viola las especificaciones del cliente

FIGURA 2: El objetivo de IPC-2581 es la digitalización completa del producto PCB en un estándar impulsado por datos. Pero, hasta ahora, varias áreas aún no han sido abordadas por el 2581. [Fuente: KORF Consultancy]

La "Fábrica Conectada para Ensamblaje" - IPC-CFX & Hermes

IPC-CFX es un Estándar de Red ABIERTO introducido por el Instituto de Industrias Electrónicas Conectadas (IPC) en 2018 (Figura 3). Establece tres elementos críticos para el IoT industrial "plug-and-play":

- Un Protocolo de Mensajes utilizando AMQP.

- Un mecanismo de codificación utilizando {JSON}.

- Un elemento específico de creación de contenido: temas y mensajes estructurados.

El nuevo estándar se creó muy rápidamente con la participación de más de 300 empresas industriales trabajando juntas. Es:

- un estándar para habilitar la Industria 4.0 pero libre y de fuente ABIERTA;

- IIoT "plug & play";

- abierto a todos, con acuerdos basados en el consenso de >300 participantes;

- máquinas, procesos, sistemas y humanos;

- sin licencias, contratos o dependencias, con software y ayudas DIY;

- El enfoque actual es toda la fabricación de ensamblaje discreto;

- Publicado en abril de 2019.

FIGURA 3: IPC-CFX es un estándar de protocolo de ensamblaje electrónico M2M ABIERTO y gratuito. [Fuente: IPC]FIGURA 3: IPC-CFX es un estándar de protocolo de ensamblaje electrónico M2M ABIERTO y gratuito. [Fuente: IPC]

El Estándar Hermes (THS) es un protocolo de control de línea de bajo nivel que transmite información hacia arriba y hacia abajo en la línea de equipos:

- ID de PCB

- Nombre del Programa

- Datos clave del producto

Estos elementos permiten la creación de toma de decisiones automática, visualización en tableros de control, alertas e informes. Aplicaciones que mejoran la productividad, eficiencia, planificación de capacidad y calidad mientras reducen costos. Permite la trazabilidad completa de componentes (IPC-1782) y retroalimentación al diseño (IPC-2581).

El IPC ha establecido una metodología para agregar/editar nuevos mensajes para el Estándar CFX, el “Proceso de Envío de Mensajes CFX”, para permitir que crezca y sea aplicado por más máquinas y procesos. Incluso hay mensajes CFX para soldadura manual.

La Inteligencia Artificial al Rescate

A finales de 1995, el Laboratorio de Hewlett-Packard desarrolló una ‘inteligencia artificial autodidacta’ que podría asistir a los diseñadores de PCB en su compleja tarea de diseñar multicapas de alta velocidad. El sistema de IA se llamó ‘EXPLOYER’ y trabajó en conjunto con un software anterior, ‘El Asesor de Construcción de Placas’ que proporcionaba información sobre el proceso de fabricación de PCB y costos. El sistema se muestra en la Figura 4 y enfatiza que la IA puede venir al rescate para proporcionar la información necesaria para la digitalización de la fabricación de electrónicos.

Estos temas son parte del video de la Conferencia Magistral presentada en AltiumLive en 2019 y pueden verse en YouTube.

FIGURA 4: El Explorador de Diseño de HP Lab trabajando con BCA-IPDA y herramientas CAD EDA para diseñar multicapas de alta velocidad

¿Tienes más preguntas? Llama a un experto en Altium o descubre más sobre Gestión de datos de PCB y cómo se interrelaciona con el proceso de Diseño de PCB y los roles de todos los involucrados.