Evitando Retrasos Costosos: Consejos Esenciales para Diseñadores de PCB

¿Alguna vez has experimentado la frustración de que tu pedido de diseño de PCB sea puesto en espera por tu fabricante? Este es un problema común que muchos diseñadores de PCB enfrentan, particularmente con nuevos circuitos flexibles o diseños rígido-flexibles. Cuando se realiza un pedido, la anticipación de un proceso de producción sin problemas puede verse rápidamente interrumpida por una espera inesperada, a menudo debido a preguntas de ingeniería o aclaraciones. Estas esperas no son solo inconvenientes menores, pueden llevar a retrasos significativos en el cronograma de tu proyecto, alterando los horarios, aumentando los costos y tensando las relaciones con clientes o partes interesadas.

Los retrasos en la fabricación de PCB a menudo son prevenibles y se originan por problemas en el paquete de datos enviado. La falta de información o información incompleta, inconsistencias y detalles pasados por alto frecuentemente interrumpen la producción, llevando a demoras. Al identificar y abordar estos errores comunes de antemano, puedes agilizar tu proceso y mejorar la tasa de éxito de tus proyectos de PCB.

Documentación: La Raíz de Muchos Retrasos

Es común que el 60% o más de los nuevos diseños se pongan "en espera" para aclaraciones cuando el fabricante está configurando las herramientas y el flujo de proceso. Este porcentaje puede ser incluso mayor con diseños flexibles y rígido-flexibles. ¿La buena noticia? La mayoría de estos problemas son prevenibles. Antes de enviar tu pedido, revisa cuidadosamente todo el paquete de documentación y los requisitos de la orden de compra. Verifica dos veces que todo esté incluido y sea preciso.

Áreas clave en las que concentrarse

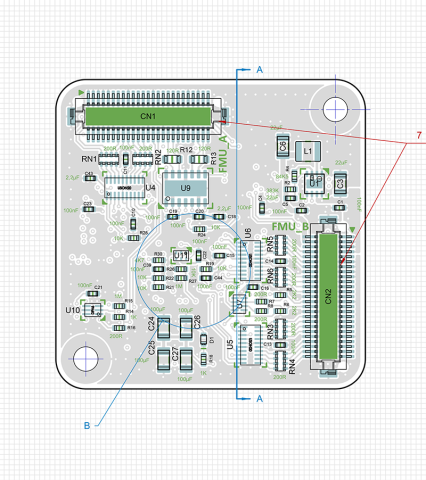

- Tablas de Perforación: La tabla de perforación detalla los tamaños específicos, cantidades y ubicaciones de los agujeros requeridos en tu PCB. Una discrepancia entre la tabla de perforación y los archivos de perforación suministrados es una de las razones más comunes por las que un proyecto se pone en espera. Esta discrepancia indica que el dibujo de fabricación y los datos de diseño reales pueden no estar alineados, lo que obliga al fabricante a detener el proceso para buscar aclaraciones. Esto puede retrasar el proceso de CAM (Fabricación Asistida por Computadora) desde el inicio, extendiendo innecesariamente la línea de tiempo de tu proyecto.

- Apilamientos: La información del apilamiento detalla la disposición de las diversas capas en su PCB, incluyendo los materiales utilizados y sus respectivos grosores. Datos precisos de apilamiento son esenciales para lograr la impedancia correcta y asegurar que la placa funcione como se espera.

- Tablas de Impedancia: El control de impedancia es crucial para circuitos de alta velocidad, y cualquier error en la tabla de impedancia puede resultar en placas que no cumplen con el rendimiento eléctrico requerido. Es importante verificar que los valores de impedancia especificados sean consistentes con el diseño real y que todos los cálculos necesarios sean correctos. Cualquier discrepancia aquí podría llevar a un producto que no cumpla con sus especificaciones eléctricas, necesitando retrabajo o, peor aún, un rediseño completo.

- Dimensiones del PCB: Las dimensiones generales del PCB, incluyendo tolerancias de borde y ubicaciones de características críticas, deben documentarse con precisión. Cualquier desviación entre el dibujo y los datos de diseño reales puede causar problemas significativos durante la fabricación. Por ejemplo, dimensiones incorrectas podrían resultar en que el PCB no encaje adecuadamente en su carcasa prevista o falle en alinearse con otros componentes, llevando a modificaciones costosas o placas desechadas.

Antes de enviar tu dibujo de fabricación, revisa minuciosamente todas las notas, dimensiones y detalles para asegurar su precisión y alineación con la última revisión del diseño. Confirma que el conjunto de datos esté completo, incluyendo capas de circuito, archivos de perforación, máscaras de soldadura, leyendas, listas de conexiones, instrucciones de arreglo y dibujos, y que coincida con la revisión correcta. Un error común —enviar archivos de perforación desactualizados mientras se utilizan capas de circuito actualizadas— puede causar retrasos significativos. Al verificar doblemente la consistencia y completitud, puedes evitar contratiempos costosos y agilizar el proceso de fabricación.

Ejemplo: Anillo Anular y Distancia de Perforación a Cobre en NFPs

Un ejemplo común donde el tamaño de las características puede impactar la calidad, el costo y el cronograma de entrega es el tamaño del anillo anular y la distancia de perforación al cobre, específicamente en lo que respecta a pads no funcionales (NFPs). Los materiales flexibles son más desafiantes de trabajar que los rígidos, lo que hace más difícil mantener el registro de las capas internas. Siempre que sea posible, diseña anillos anulares más grandes en tus capas flexibles para acomodar estos desafíos. Para diseños que requieren múltiples ciclos de laminación, aumentar el tamaño del anillo anular después del primer ciclo puede mejorar la fiabilidad.

Además, resista la tentación de eliminar los pads no funcionales al trazar las pistas. Estos pads actúan como una distancia de seguridad entre un taladro y un conductor. Eliminarlos puede comprometer la fiabilidad de su PCB y podría violar las directrices de diseño de IPC.

He aquí un ejemplo de lo que puede salir mal si se eliminan los pads no funcionales:

- Especificación de diseño: taladro a cobre de .008".

- Permitido tangencia: anillo anular de .005" permite que el taladro a cobre sea de .003" antes del retroceso por ataque.

- Retroceso por ataque: Elimina .0015", reduciendo la distancia entre el chapado de cobre y un conductor a .0015".

- Migración de CAF: Podría sumar hasta .001" de crecimiento, dejando solo .0005" entre ellos.

- Requisitos de IPC-2221/2222: Se necesita un mínimo de .002" de espacio para 0-50 voltios en el producto terminado.

En el peor de los casos, el agujero chapado podría exceder su presupuesto de espacio en .0015". Aunque esto podría ser aceptable para productos de clase 2, representa un riesgo significativo para productos de clase 3 y la fiabilidad en campo.

Al prestar mucha atención a su documentación, conjunto de datos de fabricación y detalles clave del diseño como el anillo anular y la distancia de perforación al cobre, puede evitar retrasos innecesarios y asegurar que su diseño de PCB cumpla con todos los requisitos. Tomar estos pasos no solo le ahorrará tiempo y frustración, sino que también conducirá a un producto final más confiable.

Back

Back