Come progettare un impilamento ibrido per PCB

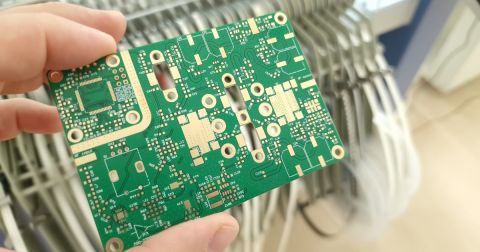

Il modulo di valutazione radar di Texas Instruments mostrato sopra è un esempio di progetto che contiene una sezione mmWave completa di routing RF e trasmissione ad alta potenza, così come una sezione digitale a velocità moderata con multipli IC. Non sono affiliato con TI, ma il motivo principale per cui mi piace questa scheda come strumento didattico è che mostra un modo per utilizzare laminati a base di PTFE come Rogers o Taconic per costruire un prodotto RF commerciale. A volte, quando parliamo di utilizzare laminati in PTFE o alternative come laminati in tessuto di vetro a basso Dk, non stiamo parlando di costruire l'intero stackup da un materiale PTFE costoso con strati di adesione.

In alcuni casi, ha senso costruire una scheda interamente da laminati in PTFE o un laminato a basso Dk. L'ho fatto con backplane ad alta velocità che supportano dozzine di interconnessioni lunghe su più strati con limiti di banda a ~80 GHz. Quando è necessario instradare canali seriali multi-gig tra due connettori attraverso 15 pollici di spazio sulla scheda, è necessario ridurre al minimo le perdite per garantire che i segnali al ricevitore possano essere recuperati. Tuttavia, in altri casi è davvero necessario solo un laminato a bassa perdita su uno strato. Questa è l'essenza di uno stackup PCB ibrido, e potrebbe essere una scelta migliore per la tua scheda.

Quando utilizzare un impilamento ibrido per PCB

La prima domanda che dovrebbe sorgere quando si selezionano i materiali e si pianifica un impilamento è: quali materiali sono necessari e quante strati dovrebbero essere utilizzati? Supponendo che tu abbia determinato la necessità di un laminato a bassa perdita e che tu abbia definito il numero di strati richiesti, è il momento di considerare se dovresti utilizzare un impilamento ibrido. Ci sono alcune situazioni generali in cui potresti considerare l'uso di un impilamento ibrido con laminati a bassa perdita nel tuo PCB:

- Risparmio sui costi: Optare per tutto PTFE o tutto basso-Dk può essere costoso. Per i prototipi, la differenza di costo non è enorme, ma queste differenze di costo si accumulano in grandi volumi.

- Conteggio basso di interconnessioni RF: Se riesci a posizionare tutti i segnali ad alta velocità/RF su un unico strato, non ha senso costruire l'intero stackup con laminati specializzati a bassa perdita. Potresti considerare di aumentare la dimensione della scheda per ridurre il numero di vie e posizionare tutto sullo strato a bassa perdita.

- Progetti mmWave: Alcuni sistemi RF che operano nella banda ISM o WiFi a 6-7 GHz funzioneranno bene su laminati di grado FR4 purché le interconnessioni siano corte. Una volta che si arriva alle frequenze del radar automobilistico o superiori, generalmente saranno necessari laminati a bassa perdita a meno che le tue interconnessioni non siano così corte da risultare impraticabili.

L'immagine qui sotto mostra uno stackup ibrido a 6 strati che ho presentato in un post precedente. Questo stackup è un buon esempio di stackup per moduli radar o altre applicazioni speciali di segnali mmWave come l'imaging.

Il sopracitato stackup è inoltre adatto per sistemi digitali con bande che si estendono ben oltre il regime delle onde millimetriche, sebbene sia necessario prestare attenzione alla dispersione nello strato di laminato a bassa perdita. I produttori di materiali RF cercano di costruire i loro sistemi laminati con dispersione piatta fino ad alte frequenze GHz. Tuttavia, superato un certo limite di alta frequenza, si verificherà nuovamente dispersione, causando maggiori perdite e distorsione di fase nei segnali digitali. Se operi a frequenze estremamente alte oltre il limite senza dispersione, assicurati di contattare il fornitore del laminato per i dati sulla costante dielettrica in modo da poter eseguire calcoli accurati di impedenza e parametri S.

In aggiunta, alcuni fabbricanti potrebbero dirti che questo stackup non può essere prodotto perché hai posizionato PWR e SIG adiacenti nei due strati interni. Se la scheda è piccola, non importerà; questa scheda non sperimenta alcuna curvatura fino a che la sua estensione raggiunge dimensioni di backplane multi-U. Puoi anche bilanciare lo strato interno con un riempimento di rame se necessario.

Parla con il Tuo Fabbricante in Anticipo

Se hai assemblato un impilamento ibrido basato sui tuoi requisiti di perdita, sullo spessore della scheda e sul conteggio dei layer, dovresti inviare il tuo impilamento al tuo fabbricante prima di iniziare il tuo progetto. Questo è molto importante poiché il tuo fabbricante può determinare se la scheda passerà attraverso il ciclo di laminazione senza decomposizione o delaminazione, dato che alcuni materiali necessitano di temperature e pressioni maggiori rispetto ad altri. Non esitare a contattare un fabbricante in anticipo per un consiglio sull'uso del tuo laminato a bassa perdita desiderato in un impilamento ibrido. Assicurati di fornirgli:

- Conteggio dei layer richiesto

- Spessori dei layer desiderati

- Materiale del laminato a bassa perdita

- Materiali del laminato di riempimento

Cerca di decidere quali requisiti sono indispensabili rispetto a quelli desiderabili, poiché potresti dover compromettere alcuni dei tuoi requisiti.

Lascia Spazio per il Bondply

Il tuo fabbricante può darti un'idea della variazione di spessore che puoi aspettarti di vedere nella scheda finita una volta aggiunto il bondply. Assicurati di considerare questo aspetto quando pianifichi lo stackup. Generalmente, non devi preoccuparti della costante dielettrica dello strato di bondply a meno che tu non debba tracciare sopra di esso. Se hai progettato con un laminato a bassa perdita sullo strato superiore, il bondply potrebbe dover essere posizionato tra L2 e L3 in modo che il materiale a bassa perdita aderisca ai laminati di grado FR4. Il tuo fabbricante può darti maggiori informazioni su questo punto.

Invia uno Stackup Preliminare

Anche dopo aver creato uno stackup preliminare, dovresti inviarlo al tuo fabbricante affinché possa ispezionarlo prima della fabbricazione. A volte, non sei libero di scegliere qualsiasi sistema di materiali e laminato a bassa perdita che desideri utilizzare in uno stackup ibrido. Il tuo fabbricante avrà voce in capitolo sui materiali disponibili, sui tempi di consegna brevi o se dovranno esternalizzare la fabbricazione. Se riesci a far revisionare il tuo stackup prima di creare il resto del tuo progetto, il tuo fabbricante potrebbe raccomandare un sistema di materiali alternativo compatibile con il necessario processo di laminazione PCB. Potrebbero anche consigliare alcuni spessori di laminato alternativi che possono aiutarti a raggiungere i requisiti di spessore complessivo della scheda circuitale.

Leggere i Datasheet dei Materiali

Se stai selezionando materiali per uno stackup ibrido e vuoi assumere un ruolo più attivo nella costruzione di uno stackup ibrido, dai un'occhiata ai datasheet dei materiali prima di creare uno stackup proposto. Cerca di abbinare i valori di CTE, i valori di Tg, la temperatura di flusso della resina e la temperatura di polimerizzazione per garantire una piena compatibilità. Dovresti comunque inviare lo stackup per una revisione per assicurare la fabbricabilità.

Quando hai bisogno di creare un impilamento ibrido per PCB, gli strumenti di progettazione PCB in Altium Designer® includono tutto ciò di cui hai bisogno per specificare la costruzione del tuo stackup, calcolare l'impedenza e importare le informazioni dello stackup nei disegni di fabbricazione. L'utilità Draftsman ti aiuta a creare rapidamente disegni di fabbricazione e assemblaggio con il tuo stackup PCB ibrido ed esportarli in formato PDF. Quando hai terminato il tuo progetto e vuoi rilasciare i file al tuo produttore, la piattaforma Altium 365™ rende facile collaborare e condividere i tuoi progetti.

Abbiamo solo sfiorato la superficie di ciò che è possibile con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.