Czy Twoje komponenty SMD są niezawodne dla przemysłu kosmicznego?

Systemy lotnicze i kosmiczne to obszar, który wymaga najwyższej niezawodności, zarówno w segmencie komercyjnym, jak i wojskowym. Te systemy mogą pracować w bardzo szerokim zakresie temperatur, ciśnień i wysokości, włącznie z orbitą Ziemi i dalej. W związku z tym, od systemów lotniczych i kosmicznych oczekuje się ciągłej pracy oraz długiej żywotności, z wartościami MTBF przekraczającymi 10 000 godzin ciągłej pracy.

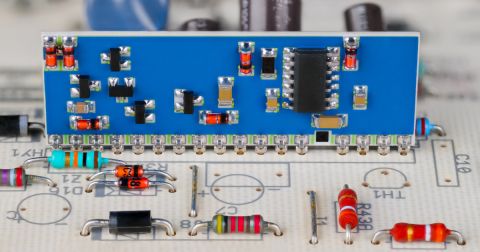

Części SMD używane w tych środowiskach, szczególnie układy scalone i komponenty pasywne, muszą spełniać określone wymagania dotyczące materiałów, konstrukcji i testowania, aby zapewnić pełną żywotność komponentów. Przed zbudowaniem BOM dla twojego systemu lotniczego lub kosmicznego, upewnij się, że rozumiesz, jak części są kwalifikowane do lotu.

Czynniki komponentów, które kompromitują niezawodność

Materiały

Materiały muszą być wystarczająco mocne, aby wytrzymać duże wahania temperatury i wibracje, ale w materiałach używanych w komponentach elektronicznych chodzi o coś więcej. Każdy z tych czynników może prowadzić do wczesnej awarii komponentów, gdy projekt jest gotowy do lotu:

- Materiały termoplastyczne muszą być testowane pod kątem wygazowania, jeśli produkt będzie rozmieszczony na bardzo dużych wysokościach (niskie ciśnienie) lub w środowiskach próżniowych.

- Metale o wysokim ciśnieniu par, takie jak cynk i kadm, nie powinny być stosowane w środowiskach próżniowych, ponieważ te metale będą sublimować. Do zapobiegania sublimacji można użyć niklowania, ale należy to zweryfikować poprzez pewne testy.

- Elementy zawierające czysty cyna oraz niektóre powłoki cynowe na komponentach mogą ulegać tworzeniu wąsów podczas lotu. Tworzy to ryzyko zwarcia, ponieważ wąsy rosną z czasem.

Obudowa komponentu metalowego

Komponent z metalową obudową lub korpusem jest zwykle mechanicznie mocniejszy niż komponenty termoplastyczne, ale metalowa obudowa stwarza niebezpieczeństwo zwarcia lub łukowania, gdy wysokość wzrasta. Dzieje się tak, ponieważ wytrzymałość dielektryczna powietrza maleje wraz ze wzrostem wysokości, co jest spowodowane zmniejszoną gęstością powietrza na większych wysokościach. W rezultacie, każdy sprzęt elektryczny lub urządzenie elektroniczne pracujące na dużej wysokości może wymagać wyższego poziomu podstawowej izolacji (BIL) lub większych odstępów między przewodnikami, aby skompensować niższą wytrzymałość dielektryczną.

W rzeczywistości, jeśli przyjrzysz się standardowi IPC-2221B dotyczącemu odstępów i ścieżek przecieku, zobaczysz, że standard określa wymagania dotyczące odstępów między przewodnikami jako funkcję napięcia stałego/szczytowego napięcia przemiennego. Jeśli spojrzysz na Tabelę 6-1 i porównasz kolumny B2 i B3, znajdziesz, że duża różnica między tymi wartościami opiera się na wysokości, na której umieszczona jest płyta (patrz przypisy pod obrazem poniżej).

Wymagania dotyczące odstępów między przewodnikami IPC-2221B.Dowiedz się więcej w tym artykule.

Zauważ, że kolumny B4 i A5 określają wartości odstępów dla dwóch pokrytych przewodników na dowolnej wysokości, i to oferuje jedno z rozwiązań na wyższe wymagania dotyczące odstępów dla niepokrytych przewodników na dużej wysokości. Problem polega na tym, że powłoka może wydzielać gazy, podobnie jak problem z materiałem termoplastycznym wymieniony powyżej. Każda powłoka, materiał zalewający lub środek zabezpieczający powinien być testowany pod kątem wydzielania gazów przed użyciem.

Wsparcie Strukturalne

Układy scalone i pasywne elementy SMD to nie tylko bloki materiału, posiadają one wewnętrzną strukturę, która decyduje o ich mechanicznej niezawodności. Jeśli komponent nie posiada wystarczająco mocnej struktury wewnętrznej, może on ulec awarii przy niskim lub wysokim ciśnieniu. Podobnie jak wyniki badań, o których dyskutowałem w innym blogu na temat elektroniki wysokociśnieniowej, ta sama grupa komponentów może zawodzić przy niskim ciśnieniu. Testowanie w środowisku HV/UHV przez dłuższy czas oraz następna inspekcja mogą być użyte do identyfikacji komponentów, które zawiodą przy niskich ciśnieniach.

Elementy z Pionowym Przesunięciem

Niektóre części mogą nie leżeć równo na padach lutowanych, lub może występować duża przestrzeń między częścią a PCB. Tworzy to ryzyko dużych amplitud drgań podczas lotu, prowadzących do zmęczenia lutu i awarii zespołu.

Aby rozwiązać ten problem, może być wymagany dystans lub wypełniacz pod częścią, aby wypełnić nadmierną przestrzeń między częścią a PCB. Wypełniacz może być epoksydem lub małym plastikowym dystansem, ale wsparcie będzie musiało zostać zakwalifikowane pod kątem wydzielania gazów i niezawodności termicznej. Wypełniacz epoksydowy może być trudny do zastosowania pod małymi komponentami; skonsultuj się z montażystą PCB zgodnym z MIL-SPEC na temat ich możliwości i procesu aplikacji dystansu lub wypełnienia pod te komponenty.

Podkładki Lutowane

Projektowanie i montaż układów o wysokiej gęstości może być trudne, gdy wymagane są standardy klasy 3/3A, co jest konieczne w elektronice lotniczej. Wzór lądowania musi być zaprojektowany tak, aby zapewnić wystarczająco duże złącze lutownicze na wystających końcówkach. Podobnie, końcówki muszą być wystarczająco duże, aby utrzymać odpowiednio duże złącze. Jeśli żaden z tych warunków nie zostanie spełniony, może nie być wystarczającej ilości cyny, aby wytrzymać wstrząsy mechaniczne lub wibracje podczas lotu.

W przypadku, gdy złącze lutownicze na końcówce komponentu okaże się za małe (lub odwrotnie), można użyć kleju, aby pomóc ustabilizować część na PCB. Jeśli elementy w kwestii generują dużo ciepła, dwuskładnikowy epoksyd lub inny klej może się degradować w wysokich temperaturach. Zamiast tego można użyć pasty termoprzewodzącej, ponieważ zapewni ona adhezję i transfer ciepła jednym materiałem. Należy przetestować wydzielanie gazów z tych materiałów oraz wytrzymałość wiązania.

Uzyskiwanie komponentów MIL-SPEC

Komponenty zaprojektowane do pracy w trudnych warunkach spotykanych w lotnictwie i kosmonautyce są zazwyczaj oferowane jako komponenty spełniające normy MIL-SPEC, odnosząc się do standardów Specyfikacji Wojskowej ustalonych przez Departament Obrony Stanów Zjednoczonych (DoD). Wiele dostawców komponentów SMD, takich jak Vishay i Kemet, oferuje linię komponentów MIL-SPEC, które mogą nie być dostępne przez komercyjnych dystrybutorów takich jak Digi-Key czy Mouser. Zamiast tego, klienci będą musieli bezpośrednio kontaktować się z dostawcą, aby uzyskać komponenty.

Jako część pakietu danych dla tych komponentów, dostawcy mogą dostarczyć dane testowe, które potwierdzają niezawodność w różnych warunkach eksploatacji, począwszy od dużych wahań temperatury, przez wibracje, aż po środowisko próżniowe.

Jeśli komponent nie jest specjalnie kwalifikowany do MIL-SPEC, może być nadal używany w lotnictwie, pod warunkiem że można udowodnić jego niezawodność w locie. Obejmuje to szereg testów obciążeniowych, z których niektóre zostały omówione powyżej. Możesz również sprawdzić następujące zasoby:

- Wyzwanie projektowania i testowania PCBA wysokiej niezawodności

- Przegląd testowania niezawodności PCB/PCBA i analizy awarii

- Co to jest testowanie wypalania w elektronice?

- Projektowanie z zarządzaniem wstrząsami dla PCB w awionice

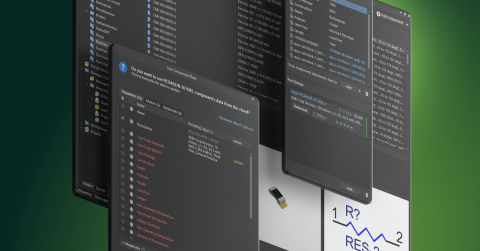

Czy potrzebujesz zbudować niezawodną elektronikę mocy czy zaawansowane systemy cyfrowe, użyj kompletnego zestawu funkcji projektowania PCB i światowej klasy narzędzi CAD w Altium Designer®. Aby wdrożyć współpracę w dzisiejszym środowisku interdyscyplinarnym, innowacyjne firmy korzystają z platformy Altium 365™, aby łatwo udostępniać dane projektowe i wprowadzać projekty do produkcji.

Dopiero zaczynamy odkrywać możliwości, jakie oferuje Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.