Niezborność giętkości: Jak geometria ścieżek i materiały wpływają na żywotność giętkich obwodów

Jedno z najczęściej zadawanych pytań, które słyszę podczas rozmów z projektantami pracującymi nad projektami z elastycznymi obwodami to: "Ile razy można bezpiecznie zgiąć ten obwód, zanim ulegnie awarii?" To uczciwe pytanie, szczególnie w przypadku dynamicznych zastosowań elastycznych, takich jak urządzenia noszone, urządzenia medyczne, robotyka czy wiązki w lotnictwie i kosmonautyce. Niestety, odpowiedź nie jest tak prosta jak liczba czy stosunek zgięcia, jest bardzo zależna od samego projektu i zestawu materiałów.

Niezawodność zgięcia to nie tylko kwestia samych materiałów bazowych, ale także sposobu prowadzenia ścieżek, typu i grubości miedzi, a nawet sposobu aplikacji warstw ochronnych. Spójrzmy, co naprawdę wpływa na niezawodność obwodów elastycznych i co projektanci mogą zrobić na wczesnym etapie procesu, aby zwiększyć elastyczność.

Kluczowe wnioski

- Żywotność elastyczna zależy od projektu, a nie od stałej liczby. Niezawodność zgięcia znacznie różni się w zależności od tego, czy zastosowanie jest statyczne, czy dynamiczne, oraz od wyborów takich jak materiały, trasowanie i promień zgięcia.

- Miedź i układ warstw mają największe znaczenie. Walcowana, wyżarzana (RA) miedź, cieńsze wagi miedzi, laminaty bezklejowe i trwałe pokrycia znacząco poprawiają wydajność przy dynamicznym zginaniu.

- Inteligentne trasowanie redukuje stres. Zakrzywione, równomiernie rozmieszczone ścieżki, które unikają ostrych kątów, przecięć prostopadłych i skoncentrowanych przelotek, znacząco zwiększają wytrzymałość na zginanie.

- Promień zginania i odciążenie naprężenia są kluczowe. Większe promienie zginania (szczególnie dla dynamicznie giętkich) oraz dodane usztywniacze lub elementy odciążające naprężenie w pobliżu złączy zapobiegają przedwczesnym awariom i przedłużają żywotność produktu.

Gięcie statyczne vs. dynamiczne

Po pierwsze, istnieje rozróżnienie między gięciem statycznym a dynamicznym:

- Gięcie statyczne występuje raz lub kilka razy. Dobrym przykładem jest złożenie obwodu elastycznego na swoje miejsce wewnątrz smartfona lub modułu awioniki. Po zainstalowaniu pozostaje na miejscu.

- Gięcie dynamiczne odnosi się do powtarzalnego, ciągłego ruchu. Rozważmy ramię robota, składane urządzenie medyczne lub noszony sensor. Takie aplikacje mogą wymagać tysięcy, a możliwe milionów cykli zginania przez całe życie produktu.

Zrozumienie, do której kategorii należy Twój projekt, jest kluczowe, ponieważ dyktuje zasady geometrii ścieżek i wyboru materiałów. Aplikacje statyczne oferują znacznie większą swobodę projektowania, podczas gdy gięcie dynamiczne wymaga znacznie większej kontroli nad każdym detalem.

Rola miedzi: Walcowana wyżarzana vs. Elektroosadzona

Jedną z podstawowych decyzji jest typ folii miedzianej.

- Elektroosadzony (ED) miedź jest standardowym wyborem w sztywnych PCB. Zapewnia doskonałą przyczepność do dielektrycznych folii, ale posiada strukturę ziarna kolumnowego, która wykazuje tendencję do pękania przy powtarzalnym zginaniu.

- RA miedź: Mechaniczna obróbka i obróbka cieplna walcowanej wyżarzanej miedzi generują strukturę ziarna, która jest równa i plastyczna. RA miedź może być cyklicznie zginana bez pękania, co czyni ją popularnym wyborem dla dynamicznych projektów flex.

Dla statycznego flexu, miedź ED może być akceptowalna i czasami może obniżyć koszty. Ale dla czegokolwiek, co porusza się z czasem, miedź RA jest prawie zawsze warta inwestycji. Ponadto, miedź RA jest najczęściej używana w komercyjnie dostępnych PCB flex.

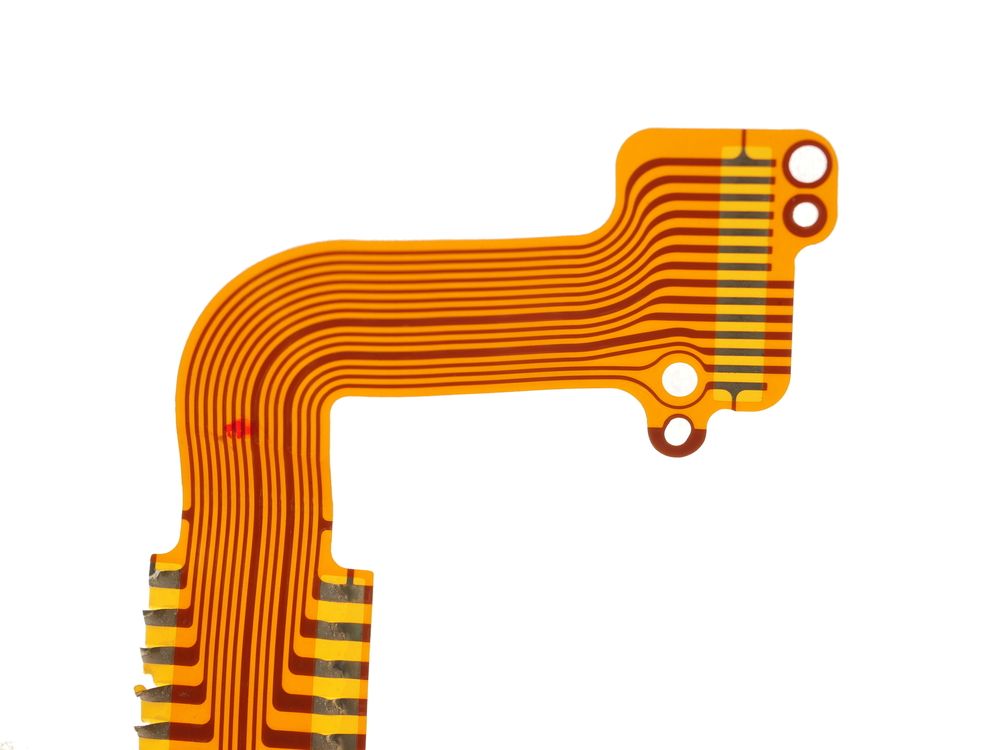

Geometria ścieżek i strategie trasowania

Jednym z kluczowych czynników kontrolowanych przez projektantów jest sposób trasowania ścieżek w obszarze zginania. Nawet małe dostosowania mogą dramatycznie zwiększyć niezawodność.

- Szerokość ścieżki: Szerokie ścieżki lepiej rozkładają naprężenie, ale gdy potrzebne są wielokrotne sygnały, korzystanie z kilku węższych ścieżek równomiernie rozmieszczonych jest lepsze niż używanie jednej bardzo szerokiej ścieżki.

- Jednolite rozstawienie: Używaj jednolitego rozstawienia przez obszar zginania. Nie trasuj ścieżek ściśle zgrupowanych do jednej krawędzi flexu; to prowadzi do nierównomiernego rozkładu miedzi, co tworzy punkty naprężeń.

- Brak Prostopadłych Ścieżek: Ścieżki przecinające zakręty powinny robić to pod kątem 90° tylko wtedy, gdy nie ma innej dostępnej trasy. Trasowanie pod kątem lub łukowe rozkłada naprężenie znacznie równomierniej. Najlepszą praktyką jest prowadzenie ścieżek prostopadle do osi zgięcia w statycznych aplikacjach oraz trasowanie łukowe w dynamicznych regionach elastycznych.

- Rozstawione Vias: Jeśli vias są wymagane, nie układaj ich w linii prostej przez obszar zgięcia. Rozstawiaj je, aby zmniejszyć koncentrację naprężeń lub całkowicie je usuń z obszaru zgięcia.

Ogólną zasadą jest projektowanie ścieżek, które "płyną" wraz ze zgięciem, zamiast mu przeciwdziałać. Gładkie krzywe zawsze działają lepiej niż ostre narożniki.

Grubość Miedzi i Elastyczność

Grubsza miedź jest silniejsza elektrycznie, ale mniej wyrozumiała mechanicznie.

- 1 oz. miedzi (35 µm) jest powszechna w sztywnych płytach, ale rzadko nadaje się do powtarzalnego zginania.

- ½ oz. (18 µm) lub ⅓ oz. (12 µm) miedzi są lepszymi wyborami dla dynamicznych elastyczności.

- W niektórych ultra-elastycznych projektach można użyć ¼ oz. (9 µm) miedzi, aby maksymalizować żywotność zgięcia.

Gdzie grubsza miedź jest nieunikniona, trzymaj te warstwy z dala od dynamicznego regionu zginania i ogranicz je do stref usztywnionych.

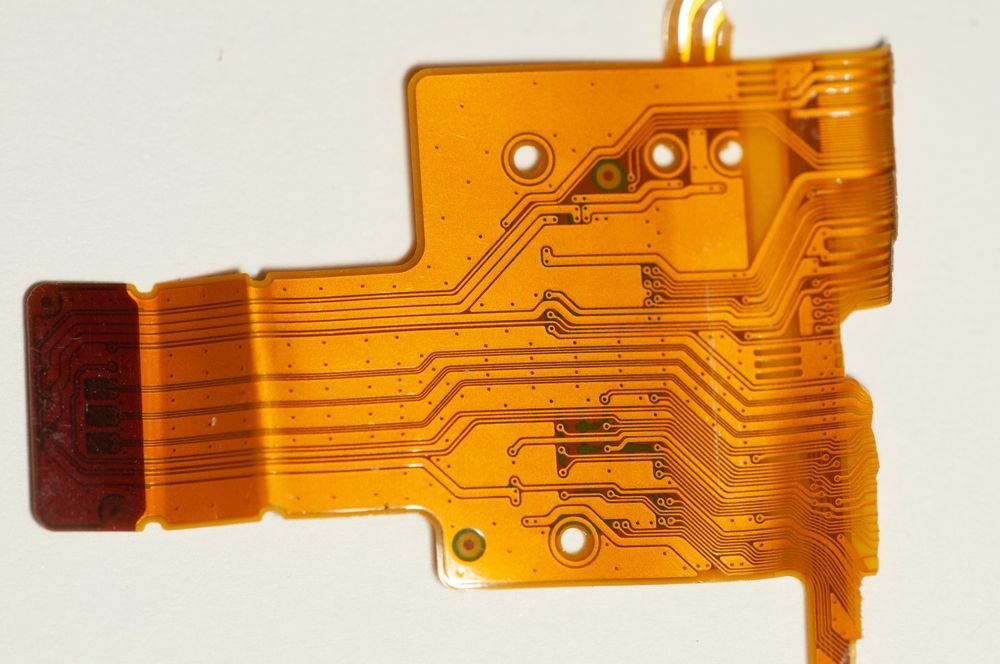

Dielektryki, Kleje i Pokrycia Ochronne

Grubość dielektryka odgrywa również ważną rolę w niezawodności zginania: chociaż cieńszy dielektryk pozwala na ciaśniejsze promienie zginania, może ograniczać izolację napięciową.

Normą są filmy poliimidowe, a kleje łączą je z miedzią. Laminaty bezklejowe, gdzie miedź jest bezpośrednio połączona z poliimidem, mogą zapewnić lepszą niezawodność, ponieważ nie ma warstwy kleju, która mogłaby pękać, a układ warstw jest cieńszy.

Wybór nakładki ochronnej vs. elastyczna maska lutownicza:

- Nakładki ochronne są wykonane z poliimidu i kleju; chronią miedź mechanicznie i chemicznie, ale klej może przedostać się na pady, jeśli nie są odpowiednio zaprojektowane.

- Elastyczna maska lutownicza zapewnia lepsze dopasowanie dla padów o małym rozstawie, ale jest mniej trwała podczas dynamicznego zginania.

W przypadku dynamicznego zginania, nakładka ochronna jest prawie zawsze najlepszym wyborem ze względu na jej mechaniczną trwałość.

Promień zginania: Reguła projektowa, której nie można ignorować

Każdy projekt elastyczny ma minimalny promień zginania - najciaśniejszą krzywiznę, którą może wytrzymać bez uszkodzeń. Zazwyczaj jest to określane jako wielokrotność grubości elastycznego PCB:

- Stałe zginanie: 6x grubość elastycznego PCB jest często podawane jako absolutne minimum, z 10x jako bardziej konserwatywny punkt wyjścia.

- Dynamic flex: Wartość znacznie wyższa, nawet do 100x grubości PCB flex, może być potrzebna dla długotrwałej trwałości.

Na przykład, 4-milowa gruba flex w dynamicznym zastosowaniu powinna mieć promień zgięcia około 400 mils (0,4"); próba wymuszenia ciaśniejszego zgięcia dramatycznie skróci żywotność flexa. Ogólnie, większy promień zgięcia w dynamicznym flexie skutkuje dłuższym czasem życia.

Odciążenie naprężeń i wsparcie mechaniczne

Najlepsze materiały i strategie trasowania nie odniosą sukcesu, jeśli obwód flex jest pozostawiony do swobodnego poruszania się na interfejsach złączy lub w obszarach komponentów. Usztywniacze i odciążenie naprężeń rozwiązują ten problem. Dodatkowo, dodawanie usztywniaczy FR-4 wokół złączy pomaga przesunąć punkty zginania z dala od złącz lutowanych, co jest bardzo częstym punktem awarii.

Cechy odciążające naprężenia, takie jak filety z żywicy epoksydowej lub taśmy Kapton, pomagają stworzyć płynniejsze przejście między usztywnionymi a elastycznymi obszarami.

Podsumowując

Projektowanie pod kątem niezawodności zginania to studium kompromisów. Cieńszy miedź zwiększa elastyczność, ale może ograniczyć zdolność do przenoszenia prądu. Walcowana miedź wyżarzana poprawia żywotność, ale jest droższa. Większe promienie zgięcia wydłużają niezawodność, ale mogą kolidować z ograniczeniami obudowy.

Chodzi o to, aby wiedzieć, jakie są dźwignie, którymi można manipulować - typ miedzi, geometria ścieżki, grubość dielektryka, promień zgięcia - i podejmować świadome decyzje o ich wykorzystaniu w zależności od tego, czy projekt jest statyczny, czy dynamiczny.

I jak zawsze, najlepsze projekty powstają dzięki współpracy. Wczesne zaangażowanie producenta w dyskusję na temat wymagań związanych ze zginaniem, opcji materiałowych i metod testowania da ci pewność, że finalny obwód elastyczny przetrwa żywotność twojego produktu.

Bez względu na to, czy potrzebujesz budować niezawodne elektroniki mocy czy zaawansowane systemy cyfrowe, Altium Develop łączy wszystkie dyscypliny w jedną współpracującą siłę. Wolną od silosów. Wolną od ograniczeń. To miejsce, gdzie inżynierowie, projektanci i innowatorzy pracują jako jedność, współtworząc bez ograniczeń.Doświadcz Altium Develop już dziś!

Często Zadawane Pytania

Ile razy obwód elastyczny może się zgiąć przed awarią?

Nie ma jednej liczby. Żywotność zgięcia zależy od tego, czy projekt jest statyczny czy dynamiczny, a także od wyboru materiałów, trasowania ścieżek, grubości miedzi i promienia zgięcia. Projekty elastyczne dynamiczne mogą wytrzymać od tysięcy do milionów cykli, jeśli są odpowiednio zaprojektowane.

Jaka jest różnica między statycznymi a dynamicznymi obwodami elastycznymi?

Obwody elastyczne statyczne zginają się tylko raz lub kilka razy podczas instalacji, a następnie pozostają nieruchome. Obwody elastyczne dynamiczne zginają się wielokrotnie podczas działania, na przykład w urządzeniach noszonych lub robotach, i wymagają bardziej rygorystycznych zasad projektowania oraz materiałów dla długoterminowej niezawodności.

Dlaczego do projektów dynamicznych elastycznych preferuje się miedź walcowaną i wyżarzaną (RA)?

Miedź RA posiada ciągliwą strukturę ziarna, która opiera się pękaniu pod wpływem wielokrotnego zginania, co czyni ją znacznie bardziej niezawodną niż miedź elektrolityczną (ED) w aplikacjach z ciągłym lub cyklicznym ruchem.

Jaki promień zgięcia powinienem użyć dla elastycznego PCB?

Typową wytyczną jest co najmniej 6–10× grubość elastycznego obwodu dla zastosowań statycznych, i do 100× grubości dla zastosowań dynamicznych. Większe promienie zgięcia znacząco poprawiają żywotność elastycznych obwodów, szczególnie w projektach o wysokiej liczbie cykli.

Jakie są najczęstsze przyczyny awarii obwodów elastycznych?

Typowe punkty awarii obejmują zbyt ciasne promienie zgięcia, zbyt grube lub nieodpowiednie miedzi w obszarach zginania, ostre narożniki ścieżek, via umieszczone w regionach zginania oraz brak odciążenia naprężenia w pobliżu złączy lub obszarów usztywnionych.