Co projektanci PCB muszą wiedzieć o materiałach i montażu obwodów elastycznych

Projektowanie obwodów elastycznych może przypominać wysyłanie dziecka na obóz, pakujesz je najlepiej jak potrafisz, masz nadzieję na najlepsze i trzymasz kciuki, aby wróciło w jednym kawałku. Z punktu widzenia produkcji PCB widzimy wszystkie sposoby, w jakie te dobre intencje mogą pójść nie tak, zazwyczaj z powodu małych wyborów dotyczących materiałów lub montażu, które później zamieniają się w duże problemy.

Często istnieje luka między tym, co Projektant PCB widzi na ekranie, a tym, co dobrze sprawdza się w rzeczywistej fabryce i warsztacie montażowym. Jeśli uda nam się tę lukę zamknąć, wszyscy na tym zyskują: czystsze budowy, mniej niespodzianek i płyty, które faktycznie robią to, do czego zostały zaprojektowane.

Materiały elastyczne mają większe znaczenie, niż myślisz

Wszystko zaczyna się od materiałów PCB elastycznych, i nie mówię tu tylko o tym, co technicznie jest „elastyczne”. W większości przypadków poliimid jest twoim pierwszym wyborem jako materiał bazowy. Jest odporny na ciepło, mechanicznie mocny i ma elastyczność potrzebną do wytrzymania powtarzającego się zginania. Ale tutaj zaczyna się coś interesującego: sposób, w jaki ten poliimid jest budowany i z czym jest warstwowany, może całkowicie zmienić zachowanie twojej płyty i ile ona kosztuje.

Weźmy na przykład kwestię kleju. Możesz wybrać poliimid bezklejowy, który zapewnia cieńszą, bardziej stabilną konstrukcję z lepszą wydajnością w wysokich temperaturach. Świetnie, prawda? Ale wiąże się to z wyższą ceną, więc chyba że twoja płyta ma pracować w gorącym środowisku lub środowisku o wysokiej elastyczności (jak urządzenia noszone czy cokolwiek, co jest regularnie składane i rozkładane), może nie potrzebujesz tego. Z drugiej strony, konstrukcje na bazie kleju są bardziej opłacalne i doskonale nadają się do wielu statycznych zastosowań, gdzie płyta po prostu zgina się raz i pozostaje na stałe w obudowie.

Potem jest miedź. Widzimy wiele projektów, w których rodzaj miedzi nie został naprawdę przemyślany, ale to ważny czynnik, szczególnie jeśli twoje elastyczne obwody muszą często się zginać. Walcowana miedź wyżarzana (RA) jest bardziej plastyczna i znacznie mniej podatna na pęknięcia czy złamania w czasie dynamicznego zginania. Miedź elektrolityczna (ED) z drugiej strony jest sztywniejsza i może być nieco krucha, ale jest tańsza i całkowicie w porządku dla płyt, które nie będą się wiele poruszać po montażu.

Chodzi o to, że odpowiedni wybór materiału zależy całkowicie od tego, co płyta ma faktycznie robić w terenie. Czy będzie się poruszać? Czy będzie się nagrzewać? Czy będzie pod wpływem stresu? Im więcej szczegółów możesz podzielić się z producentem na temat rzeczywistego zastosowania płyty, tym lepiej możemy pomóc Ci w kierunku materiałów, które pasują do funkcji i budżetu.

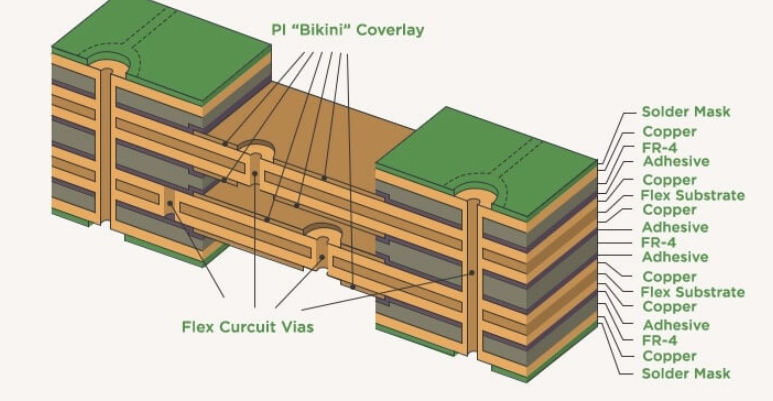

Układy warstw PCB Flex

Teraz porozmawiajmy o układach warstw PCB Flex, części projektu, która może wyglądać idealnie w narzędziu CAD, ale zamienia się w złamane serce w zakładzie produkcyjnym.

Oto rzecz: obwody elastyczne to nie tylko miękkie sztywne płyty. Mają one swój własny zestaw fizyki. Każda dodatkowa warstwa, każda nakładka, każdy usztywniacz dodaje stresu do budowy. I choć może się wydawać, że nadprojektowanie dodaje niezawodności, może to faktycznie przynieść odwrotny efekt. Widzieliśmy układy, gdzie niepotrzebne wzmocnienie lub zbyt duża ilość miedzi sprawiły, że płyta była zbyt sztywna, aby się właściwie zginać, lub co gorsza, stworzyły problemy z delaminacją podczas laminowania.

Jednym z częstszych problemów, które obserwujemy, jest brak uwagi projektantów na sposób prowadzenia ścieżek przez obszary zgięć. Ciasne zagięcia z ostrymi kątami ścieżek mogą powodować wiele problemów podczas produkcji i wpływać na długoterminową niezawodność. Zaokrąglone narożniki, stopniowe krzywe i zwrócenie uwagi na grubość miedzi mogą znacząco wpłynąć na to, jak dobrze Twoje elastyczne obwody przetrwają zginanie.

Oto wskazówka: nie czekaj, aż sfinalizujesz swój projekt, aby włączyć do niego swojego producenta. Szybka ocena DFM (projektowanie z myślą o produkcji) na wczesnym etapie może pomóc wyłapać drobne problemy, zanim staną się one kosztownymi opóźnieniami w produkcji.

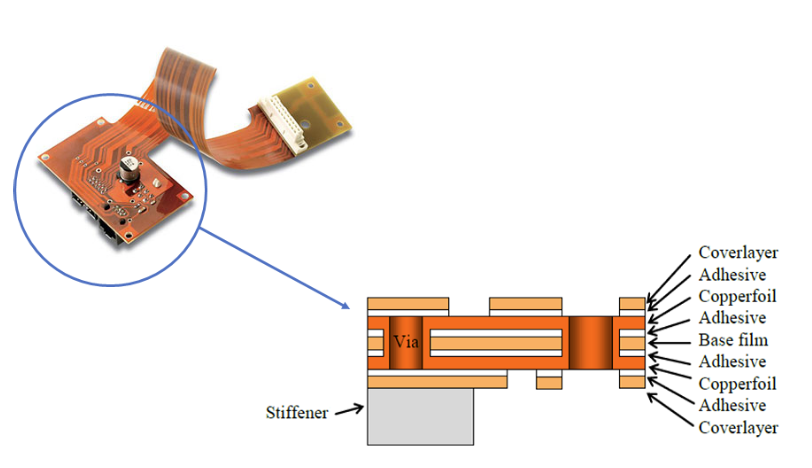

Montaż PCB Flex

Więc twoja elastyczna płytka PCB jest gotowa i wygląda świetnie. Teraz czas na montaż, co jest momentem, w którym często widzimy, jak dobry projekt zaczyna się rozpadać, czasami dosłownie.

Wyzwaniem przy SMT (technologia montażu powierzchniowego) na flex jest to, że materiał po prostu nie zachowuje się jak sztywny FR-4. Jest bardziej podatny na przesunięcia lub deformacje pod wpływem ciepła, co może utrudniać umieszczanie komponentów lub lutowanie. Jednym z największych ułatwień tutaj jest dodanie usztywnień pod obszarami komponentów. Bez tego dodatkowego wsparcia, łatwo o to, że elastyczne płytki mogą się wyginać lub wybrzuszać podczas przepływu ciepła, co prowadzi do złych połączeń i problemów z wydajnością.

Innym obszarem, w którym projektanci czasami napotykają trudności, jest interfejs złącza ZIF (zero insertion force). Te obszary mają określone wymagania dotyczące grubości i sztywności, i jeśli pominiesz to w swojej dokumentacji, lub zakładasz, że producenci po prostu „sam to rozgryzą” — może to opóźnić Twój projekt, podczas gdy oni wyjaśniają specyfikacje. Wierz mi, wolą zbudować to dobrze za pierwszym razem.

Panelizacja i Wydajność

Oto jeszcze jedna rzecz, o której projektanci często nie myślą: jak producenci faktycznie obsługują te płytki podczas produkcji i montażu. Obwody elastyczne są, cóż, elastyczne. To sprawia, że trudno jest je przemieszczać, wyrównywać i montować bez dodatkowej pomocy. Jeśli twoja płyta nie jest panelizowana — lub jest panelizowana w sposób, który nie pasuje do procesu produkcyjnego, może to spowolnić wszystko i zwiększyć ryzyko odpadu.

Dlatego tak pomocne jest rozmawianie z producentem o strategiach panelizacji i depanelizacji/narzędziach. Czasami mogą oni polecić tymczasowe nośniki lub szyny, które można usunąć po montażu, tylko po to, aby proces był płynniejszy i chronić Twoje płytki podczas obsługi.

Co więc możesz zrobić?

Jeśli miałbyś zapamiętać tylko jedną rzecz z tego wszystkiego, niech będzie to: twoje decyzje jako projektanta nie kończą się na układzie. Materiały, które określasz, stos, który tworzysz, przemyślenia dotyczące sposobu montażu płyty, to wszystko ma znaczenie. I nie musisz tego wszystkiego rozgryzać sam. Twój producent powinien być twoim partnerem w tym procesie, a nie tylko dostawcą.

Zadawaj pytania. Dziel się kontekstem. Daj im znać, czy to trafia do smartwatcha czy satelity. Im lepiej rozumieją finalny cel, tym lepiej mogą ci pomóc go osiągnąć z mniejszą liczbą opóźnień, lepszymi wynikami i znacznie mniejszym stresem.

Ponieważ projektowanie elastycznego obwodu nie powinno być ryzykiem. To powinna być praca zespołowa.