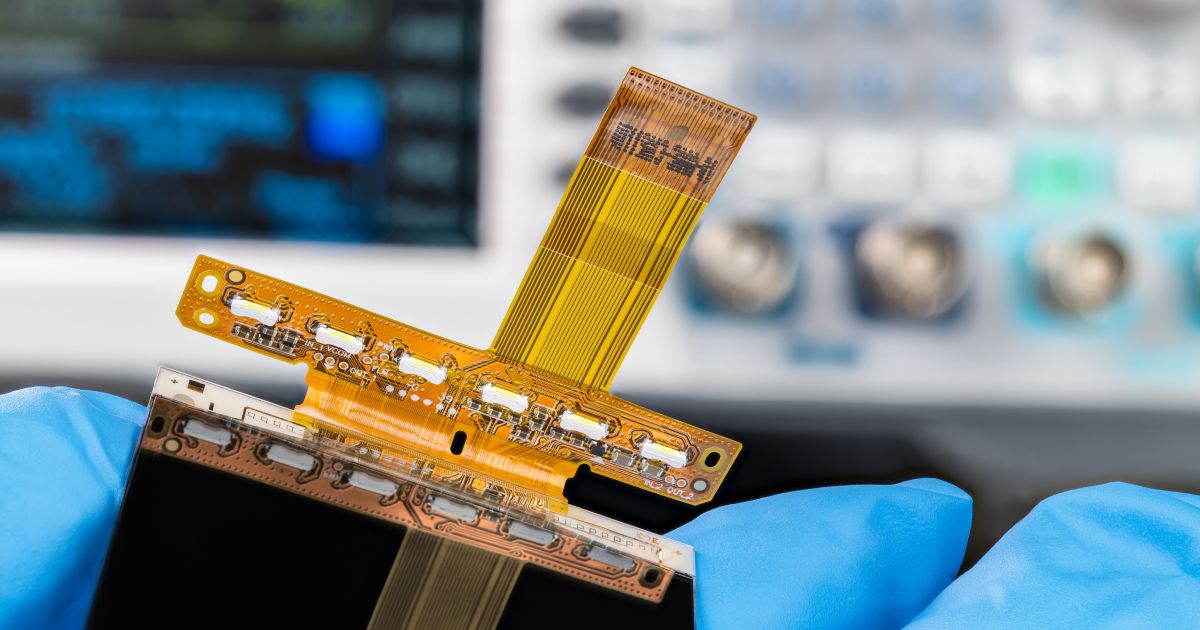

Via-in-Pad w projektach sztywno-elastycznych: Gdy miejsce jest ograniczone, szczegóły mają znaczenie

Jeśli pracowałeś nad projektowaniem obwodów sztywno-giętkich, wiesz, że chodzi o kompromisy. Łączysz wiele sztywnych sekcji i giętkich połączeń, mając do czynienia z ograniczoną przestrzenią, obszarami zginania, przejściami materiałowymi i całą masą mechanicznych rozważań, które po prostu nie pojawiają się przy standardowym projektowaniu sztywnych płyt.

A potem, gdzieś pośród gęsto upakowanego obszaru komponentów lub obszaru o ograniczonej powierzchni, pojawia się pytanie: Czy mogę tutaj po prostu użyć via-in-pad?

To uczciwe pytanie, a odpowiedź, jak na większość rzeczy w projektowaniu PCB, brzmi "to zależy". Via-in-pad (lub VIP) to potężne narzędzie, szczególnie w układach o wysokiej gęstości. Ale w sztywno-giętkich, używanie go bez starannego planowania może prowadzić do problemów, których wolałbyś nie odkrywać podczas montażu, a co gorsza, na zewnątrz.

Porozmawiajmy o tym, jak wygląda via-in-pad w sytuacji sztywno-giętkiej, gdzie jest odpowiedni, co powinieneś wiedzieć i jak możesz przygotować się do sukcesu, jeśli zdecydujesz się na tę drogę.

Co to jest Via-in-Pad i dlaczego warto z tego korzystać?

Via-in-pad to praktyka umieszczania metalizowanego otworu bezpośrednio pod padem montażowym powierzchniowym, typowo dla BGA lub innego komponentu o małym rozstawie wyprowadzeń, zamiast prowadzenia ścieżek do pobliskiego otworu.

W projektach sztywnych płyt jest to sprawdzona technika poprawiająca integralność sygnału, redukująca indukcyjne wypustki i umożliwiająca montaż komponentów o wysokiej gęstości w ciasnych przestrzeniach. Gdy miejsce jest ograniczone lub rozstaw wyprowadzeń BGA się zmniejsza, via-in-pad może pomóc uczynić układ wykonalnym.

W projektach sztywno-elastycznych masz wiele tych samych ograniczeń przestrzennych. Masz do czynienia z ciasnymi obudowami mechanicznymi i próbujesz umieścić komponenty blisko krawędzi sztywnej części. Więc tak, via-in-pad może wydawać się idealnym rozwiązaniem.

Dlaczego Via-in-Pad staje się skomplikowane w sztywno-elastycznych

Na pierwszy rzut oka łatwo uznać sekcje sztywne w płytce rigid-flex za zwykłą sztywną PCB. W rzeczywistości jednak nie są one takie same, szczególnie gdy w grę wchodzą proces produkcji i niezawodność.

Stackupy rigid-flex są cieńsze niż standardowe płytki sztywne i składają się z różnych materiałów rdzeniowych, klejów oraz grubości miedzi. W przypadku stref elastycznych pojawiają się także zagadnienia mechaniczne w osi Z, których nie spotyka się w samodzielnych projektach płytek sztywnych.

To ma bezpośredni wpływ na twoją decyzję dotyczącą via-in-pad.

Zazwyczaj masz do czynienia z:

- Cieńszymi rdzeniami sztywnymi, które wpływają na głębokość wiercenia i kontrolę powlekania

- Warstwami kleju lub wiązania, które mogą się przesuwać lub odwarstwiać pod wpływem stresu termicznego lub mechanicznego

- Przejściami sztywno-elastycznymi, które tworzą naturalne punkty stresu

- Ograniczenia montażowe, szczególnie w obszarach ze sztywnikami lub złączami ZIF

Via-in-pad, które byłoby rutyną na standardowej wielowarstwowej płycie, wymaga drugiego rozważenia w konstrukcji sztywno-elastycznej.

Kiedy Via-in-Pad jest odpowiednie w sztywno-elastycznych

To nie oznacza, że nie możesz lub nie powinieneś używać VIP w sztywno-elastycznych. To po prostu oznacza, że musisz to robić świadomie.

Oto kilka przypadków, kiedy warto się nad tym zastanowić:

- Umieszczanie BGA o wysokiej gęstości w sztywnej części układu warstw, gdzie tradycyjne wyprowadzenie nie jest możliwe ze względu na ograniczenia przestrzenne lub integralność sygnału

- Krótsze ścieżki dla wrażliwych sygnałów, które korzystają z mniejszej liczby zakończeń

- Obszary komponentów blisko krawędzi płytek, gdzie dostępna przestrzeń jest ograniczona, a ucieczka trasowania stanowi wyzwanie

Jeśli twój VIP znajduje się w sztywnej strefie bez bezpośredniej ekspozycji na stres mechaniczny lub zginanie, i jeśli obszar jest dobrze wspierany, to prawdopodobnie jest to dobry i bezpieczny wybór.

Na co zwrócić uwagę

Nawet gdy VIP jest właściwym wyborem funkcjonalnym, istnieje kilka rozważań projektowych i produkcyjnych, które mogą zadecydować o twoim sukcesie.

1. Wypełnienie i płaskość powierzchni via

VIPy muszą być wypełnione i spłaszczone, aby umożliwić montaż komponentów. Najczęstszą metodą w projektach sztywno-elastycznych jest nieprzewodzące wypełnienie epoksydowe. Następnie nakłada się na to pokrywę miedzianą, a po wypełnieniu spłaszcza, aby utrzymać powierzchnię na równym poziomie z padem.

Jeśli tego nie wykonano, lut będzie wsiąkał do via podczas montażu i tworzył słabe połączenia lutownicze lub pustki pod komponentem.

2. Koordynacja układu warstw

Upewnij się, że producent wie, do których warstw muszą być podłączone VIP-y. W technologii sztywno-elastycznej interfejsy warstw mogą być klejami elastycznymi lub foliami łączącymi, które różnią się od standardowych prepregów. Głębokość wiercenia, stosunek wymiarów via oraz równowaga miedzi muszą być rozważane łącznie. Coś, co wygląda świetnie w narzędziu do układania, niekoniecznie przekłada się na powtarzalne wyniki bez idealnego układu warstw.

3. Naprężenia w osi Z i wzmocnienie

Unikaj umieszczania VIP-ów w pobliżu przejść sztywno-elastycznych lub obszarów, gdzie płyta będzie poddana mechanicznemu zginaniu. Nawet niewielkie ruchy z czasem, takie jak rozszerzalność termiczna czy wibracje, mogą skutkować pęknięciami beczułki via lub odrywaniem padów.

Jeśli VIP-y muszą znajdować się blisko przejścia, dodanie usztywnień lub wsparć mechanicznych pod nimi zredukuje ruch.

4. Efekty cykli termicznych

Możliwości via-in-pad mogą koncentrować ciepło podczas przepływu. Masa termiczna jest zwykle nierówna w cieńszych projektach sztywno-elastycznych, co może zwiększać naprężenie na pokrytych via i pobliskich warstwach. Przeprowadzenie profilu termicznego i komunikowanie oczekiwań dotyczących przepływu do producenta może uniknąć problemów podczas montażu.

Współpraca jest kluczem

Jednym z najważniejszych kroków przy pracy z VIP w projektach sztywno-elastycznych jest jak najszybsze skontaktowanie się z producentem. I mam na myśli naprawdę wcześnie.

Jasno określ VIPy w swoich plikach projektowych. Dołącz pełny zestaw warstw i wskaż, gdzie znajdują się przejścia między częściami sztywnymi a elastycznymi. Jeśli masz rysunki mechaniczne, dołącz je również. Im bardziej kompletny obraz, tym lepiej Twój producent może zaplanować procesy takie jak wypełnianie, powlekanie i laminowanie.

Produkcja sztywno-elastyczna już wymaga ścisłej kontroli procesu. Dodanie VIPów tylko podnosi stawkę. Jeśli VIP jest uznany za ryzykowny lub nie jest obsługiwany przez proces producenta, można rozważyć alternatywy:

- Przesunięte (schodkowe) mikropoprowadzenia mogą być wykorzystane do prowadzenia ścieżek z wyprowadzeń BGA o małym rozstawie bez umieszczania via bezpośrednio pod padami.

- Schodkowa konstrukcja via może oferować lepszą niezawodność dla wielu warstw bez koncentracji naprężeń.

- Projekty via-in-land są nieco mniej gęste, ale redukują naprężenie podczas montażu i cykli termicznych.

Każda z tych opcji ma swoje kompromisy, ale wszystkie są warte rozważenia, jeśli VIP nie wydaje się być dobrym rozwiązaniem dla Twojego układu warstw lub procesu montażowego.

Ostateczne przemyślenia

Via-in-pad w projektach sztywno-elastycznych to niezwykle pomocna technika układu, ale wiąże się z nią wielka odpowiedzialność. Od planowania układu warstw po wypełnienie via i projektowanie padów, wszystkie szczegóły mają znaczenie.

Najlepsze wyniki osiąga się, projektując z wyprzedzeniem. Nie traktuj VIP jako wyjścia awaryjnego na ostatnią chwilę. Zamiast tego, współpracuj z producentem, modeluj ryzyko mechaniczne i termiczne, dodawaj VIPy tylko tam, gdzie są odpowiednie i mogą być właściwie wsparte.

Z starannym planowaniem, VIP pozwoli Ci uzyskać więcej wydajności na mniejszej przestrzeni, bez kompromisów w zakresie niezawodności. A w przypadku sztywno-elastycznych, to bardzo często cel: kompaktowy, niezawodny i gotowy na prawdziwy świat.

Bez względu na to, czy potrzebujesz zbudować niezawodną elektronikę mocy czy zaawansowane systemy cyfrowe, Altium Develop łączy wszystkie dyscypliny w jedną współpracującą siłę. Wolną od silosów. Wolną od ograniczeń. To miejsce, gdzie inżynierowie, projektanci i innowatorzy pracują jako jedność, tworząc bez ograniczeń. Doświadcz Altium Develop już dziś!