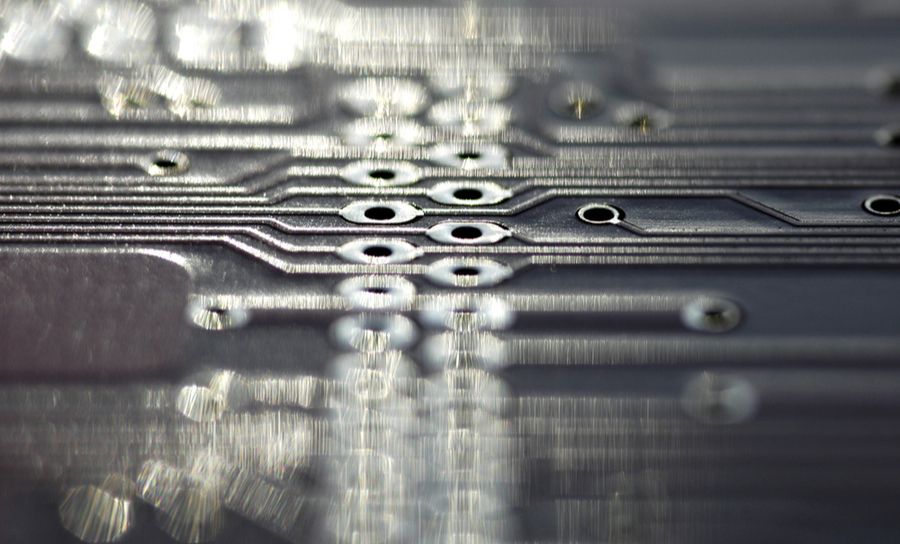

Pokrywanie Miedzią na Twojej PCB

Nikt nie chce kupować nowego urządzenia elektronicznego, tylko po to, by zepsuło się tydzień później. Mam ten sam płaski monitor od ponad pięciu lat i prawdopodobnie jest to najbardziej wytrzymałe urządzenie elektroniczne, jakie kiedykolwiek posiadałem. Jeśli cenisz sobie niezawodne projekty, to prawdopodobnie zwracasz uwagę na standardy branżowe mające na celu poprawę żywotności urządzeń.

Platerowanie przelotek w PCB powinno być na tyle niezawodne, aby mogło wytrzymać wstrząsy i cykle termiczne. To tutaj procesy platerowania stają się kluczowe, a nowe wymagania dotyczące platerowania IPC 6012E określają techniki platerowania, które mają na celu poprawę niezawodności struktur via-in-pad.

Struktury Platerowania Miedzią

Struktury via-in-pad wymagają, aby otwory przelotowe były pokryte miedzią w celu przesyłania sygnałów między warstwami w wielowarstwowej płytce PCB. To platerowanie łączy się z innymi padami w strukturach via-in-pad, jak również bezpośrednio z ścieżką za pomocą małego pierścienia okrągłego. Te struktury są niezbędne, ale znane są z pewnych problemów z niezawodnością podczas powtarzających się cykli termicznych.

Normy IPC 6012E niedawno wprowadziły wymóg dotyczący miedzianego powlekania otaczającego struktury via-in-pad. Wypełnienie miedziane powinno kontynuować się wokół krawędzi otworu via i rozciągać na pierścień okalający pad via. Ten wymóg poprawia niezawodność powlekania via i ma potencjał zmniejszenia awarii spowodowanych pęknięciami, lub ze względu na oddzielenie się cech powierzchniowych od powlekanego otworu via.

Struktury z miedzianym owinięciem pojawiają się w dwóch odmianach. Po pierwsze, ciągła warstwa miedzi może być nałożona na wewnętrzną stronę via, która następnie owija się nad górną i dolną warstwą na końcach via. To miedziane powlekanie owijające następnie tworzy pad via i ścieżkę prowadzącą do via, tworząc ciągłą strukturę miedzianą.

Alternatywnie, via może mieć własny oddzielny pad utworzony wokół końców via. Ta oddzielna warstwa pada łączy się ze ścieżkami lub płaszczyznami masy. Miedziane powlekanie, które wypełnia via, następnie owija się nad górną część tego zewnętrznego pada, tworząc połączenie na zakładkę między wypełnieniem miedzianym a padem via. Pewne wiązanie występuje między powlekanie wypełniającym a padem via, ale dwa te elementy nie zlewają się ze sobą i nie tworzą jednolitej ciągłej struktury.

Wiercenie otworów via w PCB

Niezawodność podczas cykli termicznych

W miarę jak PCB jest poddawana cyklom termicznym z czasem, ekspansja objętościowa tworzy naprężenie ściskające lub rozciągające na miedzianej powłoce otulającej, materiale wypełniającym via oraz interfejsach laminatu. Ilość naprężenia zależy od wielu czynników, w tym gradientu temperatury między płytą a środowiskiem, współczynników rozszerzalności cieplnej dla każdego z materiałów oraz liczby warstw w płycie.

Niezgodność współczynników rozszerzalności cieplnej materiałów płyty jest przyczyną znacznego naprężenia na miedzianej powłoce otulającej. Może to spowodować pęknięcie i oddzielenie się powłoki w cylindrze via od złącza końcowego. Ciągła miedziana powłoka otulająca może również pęknąć pod kątem prostym na końcu via.

Gdy wnętrze via oddzieli się od złącza końcowego, lub jeśli via pęknie na krawędzi powłoki otulającej, w via występuje awaria przerwy w obwodzie. Więcej awarii będzie miało miejsce, gdy płyta ulega zginaniu podczas powtarzanych cykli termicznych. Vias kończące się bliżej najbardziej zewnętrznej warstwy w płycie są znacznie bardziej podatne na pęknięcia pod wpływem cykli termicznych, ponieważ płyta naturalnie będzie się w tych warstwach bardziej zginac.

Pomimo potencjalnej możliwości awarii tych struktur, miedziane okładziny otaczające są nadal bardziej niezawodne niż przelotki, które nie używają miedzianego okładu. Ta dodatkowa warstwa okładziny miedzianej zapewnia dodatkową integralność strukturalną platerowania w ściance przelotki, jak również zwiększa obszar kontaktu między platerowaniem przelotki a pierścieniem okalającym.

Widoczność i stabilność miedzi na twojej płytce są cenne.

Integralność strukturalną można jeszcze bardziej zwiększyć, dodając platerowanie guzikowe na wierzch okładziny otaczającej. Niektórzy producenci robią to z zasady. Platerowanie guzikowe również obejmie górne i dolne krawędzie przelotki, podobnie jak okładzina otaczająca. Następnie usuwa się opornik platerowania, przelotka jest wypełniana epoksydem, a powierzchnia jest w końcu wyrównywana, pozostawiając gładką powierzchnię. To jest prawdopodobnie najlepszy sposób, aby maksymalizować niezawodność, jednocześnie spełniając standardy IPC 6012E.

Powłoka zgodna z IPC 6012E może być również łatwo stosowana na ukryte przelotki, pod warunkiem, że przelotki te są podzielone na oddzielne stosy warstw. Wewnętrzne stosy warstw mogą być pokryte miedzią, tak jak w przypadku przelotki przez całą płytę. Te przelotki na wewnętrznych warstwach mogą być pokrywane tak samo, jak robiłoby się to w przypadku przelotki przez całą płytę. Każdy podzielony stos jest pokrywany, ostateczny układ można zorganizować za pomocą prepregu.

Przenoszenie projektu do produkcji i wytwarzania

Wysyłając swoją płytę drukowaną do produkcji i wytwarzania, będziesz chciał upewnić się, że masz dostępne oprogramowanie, które pozwoli dokładnie przekazać informacje o twojej płycie drukowanej i częściach. Twój proces projektowy nie powinien być przerywany przez konieczność ponownego szukania dostawcy lub znalezienia nowego producenta, który może pracować zgodnie z twoimi dokładnymi instrukcjami.

Użycie dobrego spisu materiałów może umożliwić ci przekazanie jasnych instrukcji dotyczących części twoim partnerom i dostawcom. Posiadanie oprogramowania projektowego, które współpracuje z plikami wyjściowymi produkcji i spisem materiałów, może sprawić, że twój projekt z łatwością i dokładnością przejdzie do etapu produkcji.

Doskonałe oprogramowanie do projektowania PCB takie jak Altium Designer ułatwia definiowanie układu warstw, opcji platerowania oraz projektowanie przelotek, które pojawią się w wielowarstwowej płytce PCB. Wysokiej jakości pakiet oprogramowania do projektowania PCB, taki jak Altium Designer, może pomóc Ci projektować urządzenia spełniające standardy IPC.

Jeśli jesteś zainteresowany dowiedzeniem się więcej o Altium Designer, porozmawiaj z ekspertem Altium już dziś.