Tworzenie dokumentacji do produkcji i montażu płytek PCB z wykorzystaniem narzędzia Draftsman

W ciągu wielu lat, które przeżyłem w branży elektronicznej, przebyliśmy naprawdę długą drogę. Od stosowania folii mylarowej na poszczególnych warstwach płytek PCB, po wykorzystywanie zaawansowanych systemów CAD. Krótko mówiąc, w czasie ostatnich 30 lat branża bardzo się rozwinęła.

Dawno minęły już czasy (i na całe szczęście), kiedy to schematy były rysowane ręcznie, a następnie tłumaczone przez kogoś innego na formę fizyczną, która również łączona była w sposób ręczny (było tak nawet we wczesnych programach z warstwami).

Również systemy CAD przeszły od tamtej pory długą drogę i korzystanie dziś z tak zaawansowanych narzędzi, jak np. Altium Designer®, pozwala zaoszczędzić mnóstwo czasu. Inne oprogramowanie tego typu rzadko (jeśli w ogóle) dostarcza narzędzia pozwalające automatyzować pracę.

Pora już na koniec dygresji.

Jest to pierwszy z serii artykułów, w którym opiszę, jak opowiadam historię usług montażowych płytek PCB moim zakontraktowanym producentom.

Zacznijmy więc od początku. Ukończyłeś projekt swojej płytki PCB (lub być może wiele projektów płytek drukowanych), jesteś zadowolony ze swojego układu i wygenerowałeś już pliki niezbędne, by Twój schemat mógł trafić na linię produkcyjną. Lecz czy na pewno?

Widziałem już naprawdę wiele pakietów danych przygotowanych pod produkcję. Od przeciętnych i naprawdę świetnych po wręcz beznadziejne. Wraz z pojawieniem się na rynku naprawdę niewielkich podzespołów do montażu powierzchniowego, zasady produkcji płytek PCB znacznie się zmieniły, ponieważ starsze metody przestały być już odpowiednie dla nowszych układów. Pakiet z danymi musi teraz zawierać o wiele więcej informacji, niż miało to miejsce przedtem.

Z jakiego rodzaju lutu powinien korzystać Twój producent? Jakie są ograniczenia profilu przepływu? Są to dwa bardzo ważne zagadnienia (a jest ich więcej), którymi musimy się zająć, aby mieć pewność, że proces lutowania przebiegnie bez problemów i zapewni wysoką jakość połączeń na naszej płytce. Nie są to oczywiście jedyne powody do zmartwień. Jak jednak pokaże ta seria artykułów, istnieje możliwość przekazania bardzo wielu szczegółowych informacji w sposób zwięzły i klarowny, bez pola do ich błędnej interpretacji przez producenta.

Gdy wysyłasz swój projekt do produkcji, doskonale wiesz, co ma zostać stworzone, ale Twój zakontraktowany producent może nie mieć już takiej świadomości. Nie tylko nie rozumie on Twoich zamiarów, ale nie zna też miejsca, w którym projekt będzie wykorzystywany (co pociąga za sobą pewne kroki, które nie są częścią standardowych danych wyjściowych systemu CAD) i nie zna sposobu testowania tego układu. Nie wie o tym wszystkim, o ile faktycznie nie udostępnisz mu tych informacji.

Aby wypełnić tę lukę, PJS Electronics Ltd. zapewnia kompletny pakiet produkcyjny dzięki swoim unikalnym projektom. Uwzględnia to CEM wraz z pełną dokumentacją, która pokazuje wszystko, co jest niezbędne, aby stworzyć projekt. Pakiet dostarczany jest również klientom, by mogli oni zawczasu skorzystać z własnego, preferowanego asemblera.

Istnieją różne rodzaje pakietów dostosowanych do tego, co konkretnie jest produkowane, więc na potrzeby tego artykułu ograniczę się jedynie do tych najprostszych. Jednym z nich jest pakiet produkcyjny PCB związany w prostokącie. Poniższy widok jest jedynie schematem samej hierarchii montażu, nie przedstawia więc, jak faktycznie wytwarzany jest końcowy produkt.

Przedstawiony powyżej schemat jest standardową konfiguracją dla montażu pakietu produkcyjnego PCB przy wykorzystaniu narzędzi z Altium (od wersji 16.1). Stworzenie takiego pakietu, który zmniejsza lub nawet całkowicie eliminuje niepewność po stronie producenta, jest stosunkowo prostym zadaniem. Czy jest to jednak proces zautomatyzowany? Oczywiście, że nie. Zarówno każdy projekt, jak i każdy dostawca jest inny, co powoduje, że zawsze musimy wykonać trochę pracy na wstępie. Zostanie to omówione w kolejnym artykule z tej serii.

Zwróćmy uwagę na to, że przedstawiony powyżej pakiet przeznaczony jest do pojedynczego zespołu i z powodzeniem mógłby stanowić część innych, większych lub mniejszych zespołów, co czyni go idealnym rozwiązaniem dla firm korzystających z systemów PDM (ang. Product Data Management – Zarządzanie danymi produktu) i LCM (ang. Life Cycle Management – Zarządzanie cyklem życia produktu).

Spójrzmy na to w ten sposób:

Główny wzorzec montażowy. Po pierwsze, nie wszystko to, co producent musi wiedzieć, znajduje się w wejściach elektronicznych (modele: pick and place, BoM). Mogą bowiem istnieć jeszcze specjalne instrukcje, procedury testowe czy inne istotne informacje. Właśnie tego najczęściej brakuje w pakietach, ale jak zobaczymy później, nie są to dane aż tak trudne do wygenerowania. Najważniejszy jest główny schemat lub rysunek montażu, a wszystko inne ma tak naprawdę drugorzędne znaczenie. W branżach, w których miałem okazję pracować, nazywamy go jedynym źródłem prawdy.

Schemat i model BoM to standardowe rozwiązania, które już istnieją, więc póki co je pominiemy (w kolejnym artykule przyjrzę się jednak temu, jak mogą one przyczynić się do większego wsparcia zespołów wewnętrznych oraz produkcji zewnętrznej).

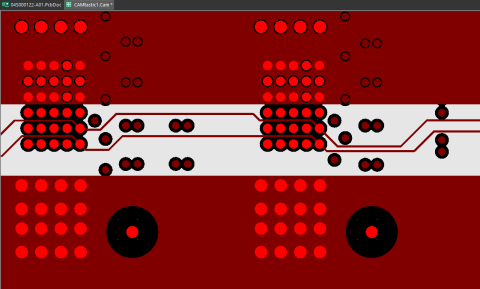

Elektroniczne dane projektowe płytek PCB to następny temat, wokół którego pojawia się kilka istotnych kwestii, ale go również omówię szerzej nieco później.

Wzorzec produkcyjny płytek PCB to, podobnie jak wzorzec montażowy, wszelkie informacje, które z reguły nie są generowane i wysyłane, ale są niezbędne do poprawnego wykonania “gołej”, pozbawionej komponentów płytki PCB. Informacje te zawarte są natomiast w danych elektronicznych, takich jak pliki gerber czy ODB++. Do tego tematu również wrócimy jednak przy okazji jednego z kolejnych artykułów.

Standardowy wzorzec produkcyjny od PJS Electronics Ltd składa się łącznie z 3 arkuszy. Przykładowy projekt Altium MiniPC wykorzystany został do wygenerowania tego dokumentu właśnie przy użyciu szablonu od PJS Electronics.

Informacje testowe. Niestety, informacje testowe, które zawierają dane dotyczące tego, czy układ będzie działał po jego złożeniu, są jeszcze niekompletne lub zwyczajnie ich brakuje.

Korzystanie z tego podejścia przynosi ze sobą wiele zalet.

Dzięki pełnym informacjom na temat montażu naszej płytki drukowanej zakontraktowany dostawca może przygotować bardzo dokładną wycenę, ponieważ będzie mógł o wiele precyzyjniej oszacować koszt całego procesu montażu płytek. Gwarantuje to brak nieprzyjemnych niespodzianek, gdy wysyłamy nagle do producenta informacje testowe, a producent, pomijając fakt pobrania opłaty za taki test, może być zmuszony do wstrzymania całego procesu montażu, aż jeden z jego operatorów nie znajdzie w końcu większej ilości czasu. Pamiętajmy o tym, że wielu producentów rezerwuje swoje linie montażowe z bardzo dużym wyprzedzeniem (nawet kilka tygodni lub miesięcy do przodu), odpowiednio zarządzając przy tym całym procesem produkcji i swoim zespołem. Niekompletny pakiet danych może więc doprowadzić do sporego rozczarowania i jeszcze większego opóźnienia. Odpowiednia dokumentacja i wspomniane wyżej „jedyne źródło prawdy” to klucz, aby proces montażu naszych płytek przebiegł bez najmniejszych problemów.

Producent płytek PCB (bardzo często jest to jednostka niezależna od firmy montującej układy) może dokładnie wycenić swoją usługę, o ile otrzyma wszystkie najważniejsze informacje, których wymaga od zlecającego (szablon mojej firmy ma aż 26 wstępnie zdefiniowanych komentarzy pod produkcję PCB, które mogą okazać się tutaj pomocne).

Twoi koledzy zajmujący się zarządzaniem danymi będą Cię odtąd uwielbiali.

Istnieje nawet specjalny standard dla tego dokumentu, IPC-D-325. Stosując się do niego, wszystkie strony doskonale rozumieją, jakie informacje są przekazywane.

Zastosowałem ten schemat w organizacji, w której wtedy pracowałem, i firma zajmująca się montażem przekazała mi, że nigdy nie widzieli lepiej przygotowanego pakietu produkcyjnego. Czy nie chciałbyś mieć możliwości pokazania takiego maila swojemu szefowi w czasie cyklicznej oceny pracy?

Podsumowując: kompletny pakiet produkcyjny pozwala zaoszczędzić czas, pieniądze i sprzyja utrzymaniu prawidłowego harmonogramu pracy. Dodatkowo, zrzuca z Ciebie obowiązek odpowiadania na niepotrzebne pytania (co istotne jednak, zawsze powinno pojawić się chociaż kilka pytań o pakiet – ich brak ze strony firm zajmujących się montażem lub produkcją jest kiepskim znakiem).

Korzystanie z Altium pozwala znacznie uprościć tworzenie dodatkowych szkiców i schematów. Przygotowanie odpowiednich szablonów co prawda zajmuje trochę czasu, ale później zaoszczędzimy go mnóstwo, mogąc z niebywałą łatwością generować wszelkie niezbędne pliki.