Znaczenie posiadania nowoczesnego formatu danych produkcyjnych PCB

Ostatnio opublikowałem BLOG na Altium na temat najnowszej eSmart Factory w New Hampshire. Korzystając z najnowocześniejszych maszyn i procesów, fabryka ta może produkować niemal doskonałe, skomplikowane wielowarstwowe płytki i substraty HDI o bardzo drobnych geometriach w zaledwie kilka dni, i to bez jakiejkolwiek pomocy czy dotyku ludzkich rąk, jednocześnie nie emitując niczego szkodliwego dla środowiska — zero ścieków.

Cyfryzacja dla Inteligentnej Fabryki

Ta technologia będzie kształtować sposoby produkcji obwodów drukowanych na lata. Przewagą, jaką ma bycie „Całkowicie Cyfrową Inteligentną Fabryką”, jest również jej potencjalna słabość. Nie ma pracowników, którzy mogliby odczytać określony przepis konstrukcyjny lub dostosować maszyny! To jest „Całkowicie Cyfrowa Inteligentna Fabryka” i potrzebuje cyfrowych przepisów na wszystko. Wprowadzenie programu komunikacji projektowej IPC-2581. Jak widać na rysunku 1, komitet programu IPC-2581 tworzy cyfrowy wątek, który umożliwi narzędziom projektowym wyjście pliku XML, który może napędzać „Fabrykę Przyszłości” lub Inteligentną Fabrykę.

RYCINA 1: Cyfryzacja cech projektowych dla Inteligentnej Fabryki. (Źródło: prezentacja IPC APEX 2017)

Popularne inteligentne formaty wyjściowe projektowania PCB

Aby umożliwić cyfryzację inteligentnych fabryk w produkcji elektroniki, podjęto już kilka wysiłków mających na celu konsolidację i standaryzację eksportu danych produkcyjnych, tak aby zmniejszyć rozmiar pakietów plików. Dwa najbardziej popularne formaty wyjściowe, z którymi zapoznani są projektanci PCB, to:

- Gerber X2

- ODB++

Gerber X2 stanowi tylko niewielką poprawę w stosunku do RS-274-X, podczas gdy ODB++ jest znacznie bliższy prawdziwie inteligentnemu formatowi danych. Mimo to, około 70-80% pakietów plików wyjściowych PCB jest w formacie RS-274-X, który nadal wymaga dodatkowych plików do pełnego przekazania informacji potrzebnych do zbudowania i montażu PCB.

W 2020 roku Ucamco wprowadziło format Gerber X3, który oferuje znaczącą poprawę w stosunku do formatu pliku X2. Format ten konsoliduje informacje montażowe (BOM, pick-and-place itp.) oraz dodatkowe metadane (oznaczenia referencyjne, opisy komponentów itp.) do standardowego eksportu pakietu plików Gerber. Sprawia to, że pakiet X3 wygląda dużo bardziej jak eksport ODB++ i dostarcza producentom informacje, których potrzebują, przy użyciu mniejszej liczby plików.

IPC-2581

Ewoluujący standard IPC-2581 jest jednym z powodów, dla których standard IPC-CFX-2591 został opracowany tak szybko. Standard projektowania do produkcji jest przedmiotem zainteresowania IPC od prawie 30 lat. Transfer danych CAD-do-CAM obejmował wiele plików, specyfikacji i notatek, jak widać na Rysunku 28. Początkowo był to Gerber -> EDIF -> IPC-D-350 -> ODB -> GenCam -> ODB++ -> IPC-2541 -> GenCam 2.0 -> GenCamX -> IPC-2581A, a teraz IPC-2581B z rozszerzeniami. Jednak cyfryzacja wszystkich informacji o produkcie i produkcji skłoniła branżę do stworzenia uniwersalnego, otwartego standardu produktu, a IPC-2581B jest najbliższym rzeczą, jaką mamy do standardu konsensusu. Podkreśleniem tego faktu jest szybka implementacja CFX.

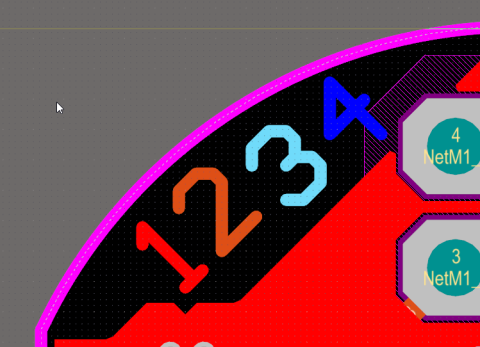

Postęp w IPC-2581 był szybki, ale skupiony na montażu elektroniki. Wymagania procesowe i CNC dla produkcji PCB zostały zepchnięte na dalszy plan. Jak widać na Rysunku 2, kilka wymagań dotyczących danych nie zostało jeszcze zdigitalizowanych.

Aktualny stan produkcji PCB charakteryzuje się tą sytuacją:

- Możliwości Fabryki Produkującej PCB

- Technologia PCB obejmuje ML, HDI, SLP i FPC

- Wysoka różnorodność, od niskich do wysokich wolumenów, z setkami aktywnych klientów (>15,000 projektów/rok)

- Dane Klienta

- baza klientów o wysokiej niezawodności i zgodności ze specyfikacjami

- >10 języków (najczęściej angielski i uproszczony chiński)

- brak klientów, których wszystkie projekty odpowiadają możliwościom fabryki lub ich specyfikacjom

- wielu klientów ma niektóre projekty, dla których nie wymagane są DFM TQ

- jednostki angielskie i metryczne (czasami w tym samym pakiecie dokumentów)

- średnio >1 przegląd DFM przed projektowaniem na każdy projekt

- Przygotowanie Wstępne

- znaczna ilość zdolności produkcyjnych wymagana dla przeglądów DFM przed projektowaniem i wewnętrznych ECN

- projekty dostarczane jako pliki CAD, Gerber 274X, ODB++ i IPC-2581

- wstępne przygotowanie wymaga zauważenia/rozwiązania, gdy projekt narusza specyfikacje klienta

RYCINA 2: Celem IPC-2581 jest pełna cyfryzacja produktu PCB do standardu opartego na danych. Jednak szereg obszarów nie zostało jeszcze adresowanych przez 2581. [Źródło: KORF Consultancy]

"Connected Factory for Assembly" - IPC-CFX i Hermes

IPC-CFX to OTWARTY Standard Sieci wprowadzony przez Instytut Połączeń Przemysłów Elektronicznych (IPC) w 2018 roku (Rysunek 3). Ustanawia on trzy kluczowe elementy dla "plug-and-play" przemysłowego IoT:

- Protokół komunikacyjny wykorzystujący AMQP.

- Mechanizm kodowania wykorzystujący {JSON}.

- Specyficzny element tworzenia treści - strukturyzowane tematy i wiadomości.

Nowy standard został stworzony bardzo szybko przy udziale ponad 300 firm przemysłowych, które współpracowały ze sobą. Jest on:

- standardem umożliwiającym realizację koncepcji Przemysłu 4.0, ale jest darmowy i OTWARTY;

- IIoT "plug & play";

- otwarty dla wszystkich, z umowami opartymi na konsensusie >300 uczestników;

- maszyny, procesy, systemy i ludzie;

- bez licencji, umów czy zależności, z oprogramowaniem DIY i pomocami;

- Aktualny nacisk kładziony jest na całą dyskretną produkcję montażową;

- Opublikowany w kwietniu 2019.

RYCINA 3: IPC-CFX to OTWARTY, darmowy standard protokołu montażu elektronicznego M2M. [Źródło: IPC]RYCINA 3: IPC-CFX to OTWARTY, darmowy standard protokołu montażu elektronicznego M2M. [Źródło: IPC]

Standard Hermes (THS) to protokół kontroli linii niskiego poziomu, który przekazuje informacje w górę i w dół linii produkcyjnej:

- ID płytki PCB

- Nazwa programu

- Kluczowe dane produktu

Te elementy umożliwiają tworzenie automatycznego podejmowania decyzji, wyświetlaczy na pulpicie nawigacyjnym, alertów i raportów. Aplikacje te poprawiają produktywność, efektywność, planowanie pojemności i jakość, jednocześnie obniżając koszty. Umożliwiają pełną śledzalność komponentów (IPC-1782) oraz informacje zwrotne do projektowania (IPC-2581).

IPC ustaliło metodologię dodawania/edytowania nowych wiadomości dla standardu CFX, „Proces Składania Wiadomości CFX”, aby umożliwić jego rozwój i stosowanie przez więcej maszyn i procesów. Istnieje nawet komunikacja CFX dla lutowania ręcznego.

Sztuczna inteligencja na ratunek

Pod koniec 1995 roku, Laboratorium Hewlett-Packard opracowało „samo uczącą się sztuczną inteligencję”, która mogła asystować projektantom PCB w ich złożonym zadaniu projektowania wielowarstwowych układów wysokiej prędkości. System AI nazwano „EXPLOYER” i działał w połączeniu z wcześniejszym oprogramowaniem, „Doradcą Konstrukcji Płyt”, który dostarczał informacje o procesie fabrykacji PCB i kosztach. System jest pokazany na rysunku 4 i podkreśla, że AI może przyjść z pomocą, dostarczając potrzebnych informacji dla cyfryzacji produkcji elektroniki.

Te tematy są częścią wideo z prezentacji głównej wygłoszonej na AltiumLive w 2019 roku i można je zobaczyć na YouTube.

RYCINA 4: HP Lab’s Design Explorer współpracujący z BCA-IPDA i narzędziami CAD EDA do projektowania wielowarstwowych układów wysokiej prędkości

Masz więcej pytań? Zadzwoń do eksperta z Altium lub dowiedz się więcej o zarządzaniu danymi PCB oraz o tym, jak jest to powiązane z procesem projektowania PCB i rolami wszystkich zaangażowanych.