O que é HDI? Fundamentos do Design e o Processo de Fabricação de PCBs HDI

À medida que o mundo da tecnologia evoluiu, também aumentou a necessidade de embalar mais capacidades em pacotes menores. PCBs projetadas usando técnicas de interconexão de alta densidade (HDI) tendem a ser menores, pois mais componentes são embalados em um espaço menor. Uma PCB HDI utiliza vias cegas, enterradas e micro vias, vias em pads e trilhas muito finas para embalar mais componentes em uma área menor. Vamos mostrar-lhe os conceitos básicos de design para HDI e como o Altium Designer® pode ajudá-lo a criar um poderoso design de PCB HDI.

O design e fabricação de circuitos impressos de interconexão de alta densidade (HDI) começaram em 1980, quando pesquisadores começaram a investigar maneiras de reduzir o tamanho das vias em PCBs. Os primeiros circuitos impressos sequenciais ou de construção em camadas apareceram em 1984. Desde então, projetistas e fabricantes de componentes sempre procuram maneiras de embalar mais funções em um único chip e em uma única placa. Hoje, o design e a fabricação de placas HDI são codificados nas normas IPC-2315, IPC-2226, IPC-4104 e IPC-6016.

Ao planejar um design de PCB HDI, existem alguns desafios de design e fabricação a superar. Aqui está uma lista curta de desafios que você pode encontrar ao projetar uma PCB HDI:

- Espaço limitado na área da placa

- Componentes menores e espaçamento mais apertado

- Maior número de componentes em ambos os lados do empilhamento da PCB

- Rotas de traços mais longas criando tempos de voo de sinal mais longos

- Mais rotas de traços necessárias para completar a placa

Com o conjunto certo de ferramentas de layout e roteamento, baseadas em um motor de design orientado por regras, você pode violar as regras normais no design de PCB e criar PCBs poderosas com densidade de interconexão muito alta. Trabalhar com roteamento de PCB de alta densidade e componentes de passo fino é fácil quando você usa um software de design de PCB avançado que é construído para o design de PCB HDI. Você pode criar seu novo design de placa HDI e planejar para o processo de fabricação HDI com os recursos de design de classe mundial no Altium Designer.

O Que Há de Diferente no Design e Fabricação de PCB HDI?

O processo de fabricação HDI difere do processo tradicional de fabricação de PCBs em algumas maneiras simples, porém importantes. Um ponto importante aqui é que as limitações do fabricante irão restringir a liberdade de design e estabelecer limites para como a placa pode ser roteada. O uso de trilhas mais finas, vias menores, mais camadas e componentes menores ainda pode ser acomodado no seu software de design, mas acomodar os requisitos de design para fabricação (DFM) significa tirar vantagem da automação no seu software de design. Os requisitos exatos de DFM dependem do processo de fabricação e dos materiais usados para construir a placa. Os requisitos de DFM também se tornam importantes quando consideramos os requisitos de confiabilidade.

A seleção de materiais precisa responder a estas perguntas:

- O uso da química do dielétrico será compatível com a química atualmente usada pelo material do substrato principal?

- O dielétrico terá aderência de cobre galvanizado aceitável? (Muitos fabricantes de equipamentos originais [OEMs] querem >6 lb./in. [1.08 kgm/cm] por 1 oz. [35.6 µm] de cobre.)

- O dielétrico fornecerá um espaçamento dielétrico adequado e confiável entre as camadas metálicas?

- Ele atenderá às necessidades térmicas?

- O dielétrico fornecerá um Tg “alto” desejável para a ligação de fios e retrabalho?

- Sobreviverá ao choque térmico com múltiplas camadas SBU (ou seja, flutuações de solda, ciclos térmicos acelerados, múltiplos refusos)?

- Terá microvias revestidas e confiáveis?

Existem nove diferentes materiais dielétricos gerais usados em substratos HDI. Folhas de corte da IPC como IPC-4101B e IPC-4104A cobrem muitos destes, mas muitos ainda não são especificados pelas normas da IPC. Os materiais são:

- Dielétricos líquidos fotossensíveis

- Dielétricos em filme seco fotossensíveis

- Filme flexível de poliimida

- Filmes secos curados termicamente

- Dielétrico líquido curado termicamente

- Folha de cobre revestida de resina (RCC), de camada dupla e reforçada

- Núcleos e prepregs FR-4 convencionais

- Novos prepregs ‘spread-glass’ perfuráveis a laser (LD)

- Termoplásticos

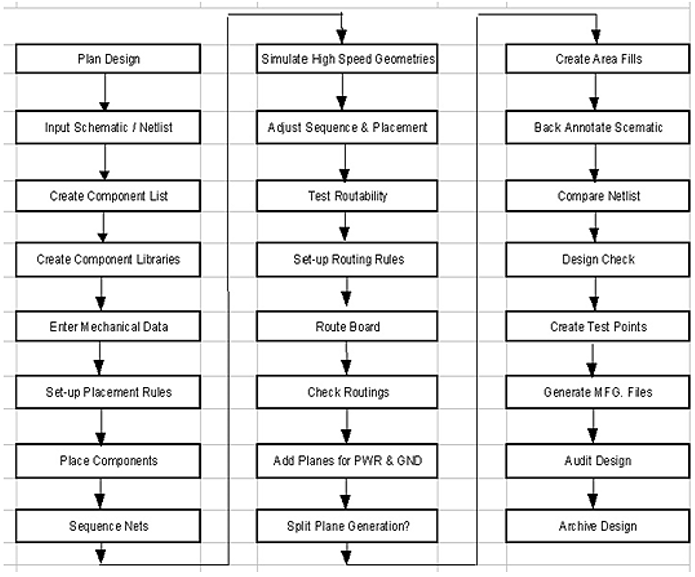

O processo de design de PCB HDI é mostrado abaixo. As eficiências de roteamento para HDI dependem do empilhamento, arquitetura de via, colocação de peças, fanout de BGA e regras de design. As partes mais importantes do planejamento do seu layout HDI são considerar a largura do traço, tamanho da via e roteamento de escape/colocação para componentes BGA.

Visão geral do processo de design e layout de PCB HDI.

Sempre verifique com sua fábrica de placas para determinar seus métodos de fabricação para a produção de PCBs HDI. Você precisará determinar os limites dos métodos de fabricação deles, pois isso influenciará os tamanhos de recursos que você pode colocar em seu layout. O espaçamento entre as esferas nos componentes BGA determinará o tamanho do via que você precisa usar, o que por sua vez determina o processo de fabricação HDI necessário para criar a placa. Uma característica central do seu PCB HDI são as microvias, que precisam ser projetadas com precisão para acomodar o roteamento entre camadas.

Visão Geral do Design e dos Processos de Fabricação de PCBs HDI

Existem várias etapas envolvidas no processo típico de fabricação de PCBs, mas a fabricação de PCBs HDI utiliza algumas etapas particulares que podem não ser usadas em outras placas. O processo de design de placas HDI começa como muitos outros processos, onde o

- Determine a contagem de camadas necessária para rotear todos os sinais, seja usando o maior componente BGA na placa ou usando a contagem de interface + direção do maior CI na placa.

- Contate sua casa de fabricação para selecionar materiais e obter dados dielétricos para criar seu empilhamento de PCB.

- Com base na contagem de camadas e espessura, determine o estilo de via que será usado para rotear sinais através das camadas internas.

- Realize uma avaliação de confiabilidade, se relevante, para verificar se os materiais não irão estressar as interconexões até a fratura durante o processamento de montagem e operação.

- Determine regras de design baseadas nas capacidades do fabricante e nos requisitos de confiabilidade (necessidade de gotas de lágrima, larguras de trilhas, folgas, etc.) para garantir uma fabricação e montagem confiáveis.

A criação de empilhamento e a determinação de regras de design são pontos críticos, pois determinarão a capacidade de rotear a placa e a confiabilidade do produto final. Uma vez que esses pontos estejam completos, um designer pode implementar os requisitos de DFM e de confiabilidade do fabricante como regras de design no seu software ECAD. Fazer isso na frente é muito importante e ajudará a garantir que o design seja confiável, roteável e fabricável.

Projete o Tamanho do Seu Recurso para Satisfazer os Requisitos de DFM HDI

Embora os requisitos de DFM relacionados a folgas em uma PCB HDI sejam bastante rigorosos, estes podem ser acomodados aproveitando as regras de design no seu software de design de PCB. Alguns dos requisitos de DFM importantes para reunir antes do layout e roteamento incluem:

- Limites de largura e espaçamento de trilhas

- Limites de anel anular e proporção de aspecto, especialmente para designs de alta confiabilidade

- Sistema de material usado na placa para garantir impedância controlada no empilhamento requerido

- Perfis de impedância para o empilhamento desejado ou pares de camadas, se disponíveis

As suas ferramentas de design são cruciais para projetar a sua placa de circuito HDI de modo a satisfazer esses requisitos de DFM. Traçar rotas com controle de impedância em sua PCB HDI é bastante fácil com o conjunto certo de ferramentas de design. Você simplesmente cria um perfil de impedância e define a largura desejada para a trilha, mantendo em mente as diretrizes de DFM do seu fabricante. O motor de DRC online no seu software de roteamento verificará a sua roteirização à medida que você cria o layout HDI. Certifique-se de obter um conjunto completo de especificações para o processo do seu fabricante para garantir que você levou em conta todas as regras relevantes de DFM HDI.

Tipos de Vias em Roteamento de PCB HDI

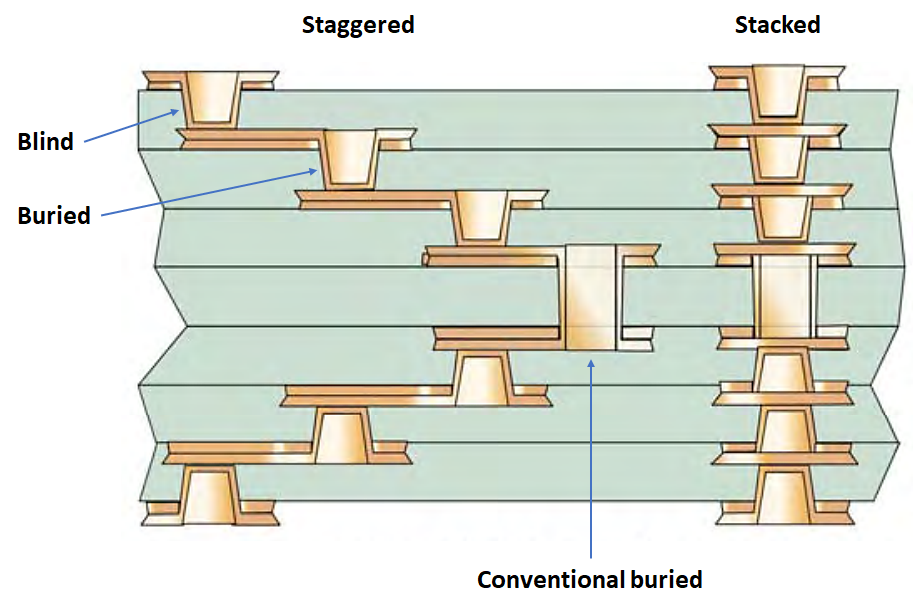

A imagem abaixo mostra os estilos típicos de vias que são usados no layout e roteamento de PCBs HDI. Esses estilos de via têm uma baixa relação de aspecto de )(idealmente) menos de 1, embora alguns fabricantes possam fornecer reivindicações de confiabilidade até relações de aspecto de 2, incluindo para microvias empilhadas. No centro do empilhamento da PCB está uma via enterrada convencional para fornecer uma conexão através da camada central mais espessa; esta via enterrada na camada interna pode ter uma maior relação de aspecto, pois será perfurada mecanicamente com alguma . Uma vez que a contagem de camadas e as espessuras dielétricas são determinadas, o designer pode projetar vias contra os limites de relação de aspecto listados acima. Obedecer a esses limites de relação de aspecto em microvias é uma parte importante da confiabilidade, particularmente à medida que essas placas passam pelo reflow, ou quando implantadas em um ambiente com choques térmicos/mecânicos repetidos e ciclagem.

Construção Sequencial

O processo de laminação sequencial é predominantemente utilizado para construir uma estrutura de empilhamento HDI de maneira camada por camada. Em geral, essa técnica pode ser usada para qualquer PCB multicamada, mas é particularmente importante para HDI. Isso ocorre porque os dielétricos de alta densidade e muito finos são formados em camadas individuais ao redor de um núcleo espesso, então a laminação acontecerá em múltiplas etapas para construir o empilhamento. O processo de laminação sequencial. Isso consiste nas seguintes etapas:

- Deposição e exposição de fotossensível: Isso é usado para definir áreas a serem gravadas, o que deixará para trás um padrão de condutores no laminado.

- Gravação e limpeza: O agente de gravação padrão da indústria atual é uma solução de cloreto férrico. Após a gravação, o fotossensível restante pode ser recuperado e o padrão de condutores resultante é limpo.

- Formação e perfuração de vias: As vias precisam ser definidas usando perfuração mecânica ou a laser. Para alta densidade de vias, os furos das vias podem ser removidos quimicamente.

- Metallização de vias: Uma vez definidas, as vias são metalizadas para formar uma interconexão condutiva contínua.

- Acúmulo: As camadas são empilhadas em múltiplos ciclos de laminação para construir o empilhamento antes do processamento da camada externa.

Um fluxograma mostrando o processo de acúmulo pode ser encontrado na seção de Metalização abaixo.

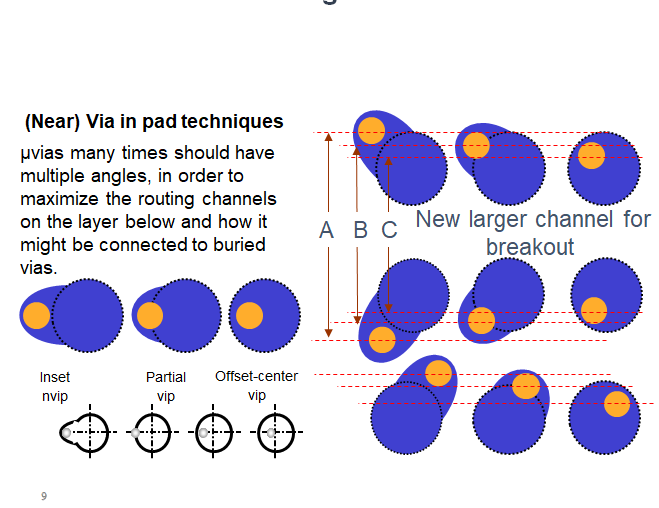

Formação de Vias em HDI

PCBs HDI exigirão interconexões que tipicamente atingem o limite inferior do tamanho de via que pode ser colocado em um PCB com perfuração mecânica. Uma vez que os furos de via se tornam menores que 6 mils, um processo alternativo de formação de via é necessário para colocar microvias entre camadas. Como microvias preenchidas e metalizadas são um recurso padrão em PCBs HDI, elas podem ser usadas em uma abordagem de design via-em-pad para ajudar a aumentar a densidade. Usar via-em-pad é uma maneira fácil de embalar mais componentes em um design, pois eles fornecem uma conexão direta de um terminal de componente para uma camada interna.

Sempre que houver preocupações de confiabilidade em relação a microvias, uma técnica próxima ao pad também pode ser usada, onde uma seção de trilha muito pequena sai de um pad e toca a microvia. Isso completa a conexão para uma camada interna e fornece um canal de saída maior caso a perfuração desvie e crie alguma variação do local desejado de perfuração.

Estilos de design via-em-pad para PCBs HDI.

Metalização

Durante o processo de laminação sequencial, cada camada em uma PCB HDI passará por um processo de metalização, preenchimento e galvanização de vias. As vias resultantes devem ser livres de vazios no corpo interno com suficiente revestimento ao redor do pescoço para que a rachadura possa ser evitada durante os ciclos de refluxo e durante a operação. Existem quatro processos de metalização de vias que são usados na fabricação HDI. Estes métodos são:

- Electroless convencional e cobre eletrodepositado

- Grafite condutivo convencional ou outros polímeros

- Cobre electroless totalmente e semi-aditivo

- Pastas ou tintas condutivas

Vias maiores podem ser perfuradas, mas os custos eventualmente excedem os custos de perfuração a laser com menor rendimento, pois uma velocidade de perfuração mais lenta é necessária. A perfuração a laser é de longe o processo de formação de microvias mais popular, mas não é o processo de formação de vias mais rápido. A gravação química de pequenas vias é a mais rápida, com uma taxa estimada de 8.000 a 12.000 vias por segundo. Isso também é verdade para a formação de vias por plasma e formação de fotovias.

Na perfuração a laser, um feixe de alta fluência é usado para criar um furo em um laminado de PCB. Os lasers são capazes de ablatar material dielétrico e parar ao interceptar a circuitaria de cobre, portanto, são idealmente adequados para a criação de vias cegas controladas por profundidade. Os comprimentos de onda para a energia do laser estão nas regiões infravermelha e ultravioleta. Um tamanho de ponto de feixe tão pequeno quanto aproximadamente 20 microns

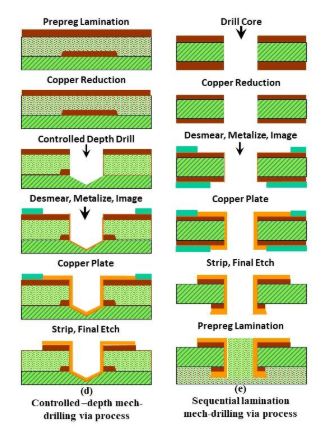

Se as vias na placa forem largas o suficiente para perfurar, um passo de perfuração controlada pode ser usado para colocar vias. Isso requer um passo intermediário de laminação sequencial para unir duas camadas da placa, seguido por perfuração e metalização para definir o barril da via, conexão à camada interna e pad de aterramento na camada superior. Essas vias também podem ser preenchidas antes do próximo passo de laminação sequencial (se estiverem nas camadas internas), ou podem ser deixadas sem preenchimento se mantidas nas camadas externas. O processo geral de perfuração e sequencial é mostrado abaixo.

Processos de perfuração e metalização de microvias em um processo de fabricação HDI.

Colocando Sua Placa no Processo de Fabricação HDI

Os processos de PCB HDI são mais avançados do que os passos de processamento tradicionais de PCB rígido, mas ainda utilizam o mesmo conjunto de dados de fabricação que você usa para um PCB rígido típico. Uma vez que você tenha terminado o layout do seu PCB HDI e ele tenha passado por uma revisão de DFM, é hora de preparar os entregáveis para o seu fabricante e montador. O ambiente de design unificado no Altium Designer pega todos os seus dados de design e os utiliza para criar arquivos de fabricação Gerbers/ODB++/IPC-2581, tabelas de furação, uma lista de materiais e desenhos de montagem para o seu novo PCB HDI.

Quando você estiver procurando pelo melhor pacote de software para design, layout e fabricação de PCB HDI, use o conjunto completo de ferramentas de design em Altium Designer. O motor integrado de regras de design e o Gerenciador de Empilhamento de Camadas oferecem tudo o que você precisa para criar sua placa de circuito HDI nua, calcular valores de impedância e considerar a aspereza do cobre no sistema de material do seu PCB. Quando você terminar o seu design e quiser liberar os arquivos para o seu fabricante, a plataforma Altium 365 facilita a colaboração e o compartilhamento dos seus projetos.

Apenas começamos a explorar o que é possível com o Altium Designer no Altium 365. Comece seu teste gratuito do Altium Designer + Altium 365 hoje.