Desafios de Registro em UHDI: Por Que as Tolerâncias de Fabricação Importam no Seu Layout

Se você já observou atentamente as fotos de primeiro artigo de uma construção ultra-HDI e notou uma via que parece um pouco próxima demais de um traço próximo, ou um pad que parece um pouco descentralizado, você está em boa companhia. É uma das perguntas mais comuns que os designers fazem quando entram no mundo ultra-HDI. No layout, tudo se comporta. As camadas se alinham. Os pads ficam exatamente onde você os colocou. Nada se move a menos que você mova.

Uma vez que o design segue para a fabricação, porém, o mundo real aparece. Materiais expandem e contraem. Filmes crescem ou encolhem. Brocas a laser rastreiam fiduciais que não estão exatamente onde estavam algumas horas antes. Esses movimentos são minúsculos, muitas vezes apenas alguns micrômetros, mas em ultra-HDI, alguns micrômetros podem ser a diferença entre uma interconexão limpa e um problema de confiabilidade à espera de surgir.

Vamos dar uma olhada prática em por que o registro está se tornando um desafio tão definidor no UHDI e o que os designers podem fazer desde cedo para se antecipar.

Entendendo o Registro no Mundo UHDI

O registro é simplesmente a arte de fazer com que cada camada, via e recurso de cobre sejam posicionados exatamente onde se pretende. Projetos com tamanhos de recursos maiores têm uma maior tolerância para desalinhamento entre as camadas do PCB, então uma pequena quantidade de desvio entre as camadas não será perceptível.

UHDI possui recursos muito menores, com larguras de trilhas tão baixas quanto 25 microns e pequenas pads de captura suportando microvias perfuradas a laser. Quando os recursos diminuem, as tolerâncias permitidas também diminuem. Um desalinhamento que passaria despercebido em uma placa HDI padrão poderia ser maior que os tamanhos dos recursos de cobre em um PCB UHDI, levando a uma falha no campo se a placa for liberada da produção para um cliente.

A impressionante capacidade do UHDI só funciona quando o design se alinha com o que o processo pode entregar de forma confiável. Quando os recursos não são posicionados onde deveriam, as consequências se acumulam rapidamente:

- Microvias não atingem suas pads de captura, causando falhas abertas ou intermitentes.

- O soldermask se desloca e expõe o cobre que deveria permanecer coberto.

- Trilhas invadem áreas de pad e provocam problemas no teste elétrico.

- O rendimento cai, o custo aumenta e o tempo de construção se estende.

Por Que o Registro É Mais Difícil do Que Parece

Dentro da fábrica, cada etapa de fabricação introduz uma pequena quantidade de desalinhamento, seja por motivos mecânicos ou térmicos, entre as camadas da PCB. Isso é esperado e os engenheiros de processo compensam onde podem, mas os desalinhamentos de características ainda se acumulam.

- Imagem: O fotoresistente responde à temperatura e à energia de exposição, e mesmo salas de imagem bem controladas experimentam variações de umidade. Os filmes podem esticar levemente quando são manuseados ou dimensionados.

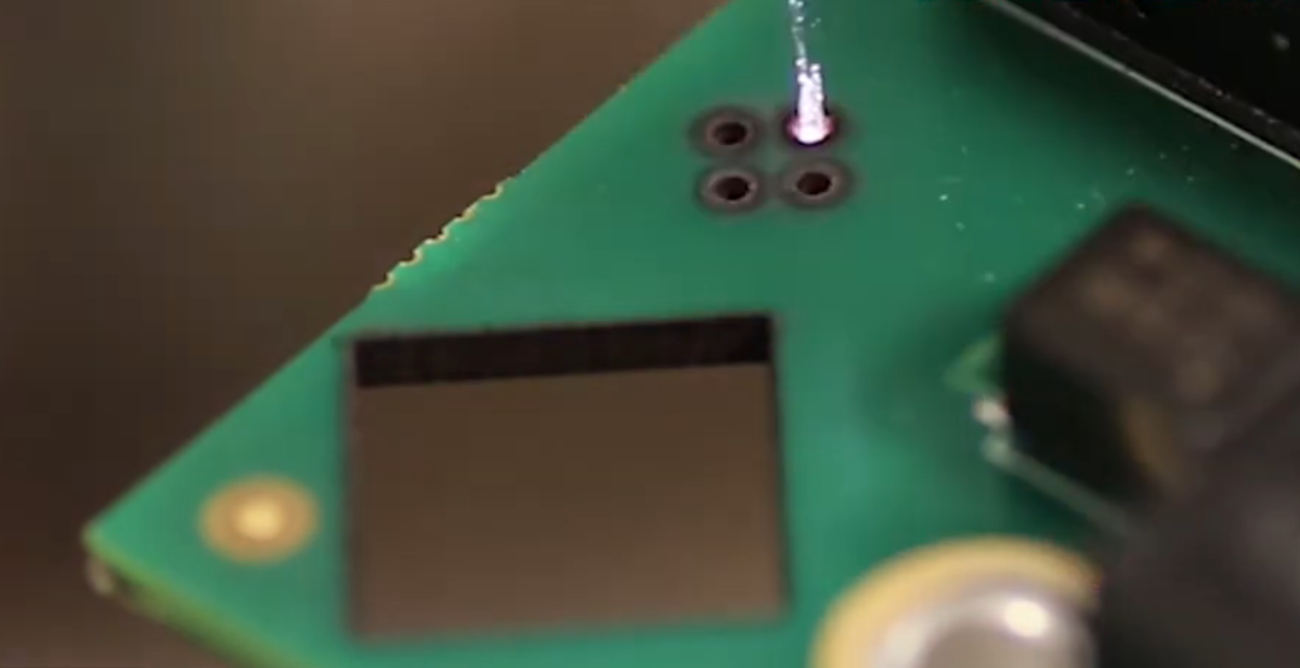

- Perfuração a laser: As cabeças de perfuração a laser são movidas ao redor de uma PCB com um controlador CNC, e a entrega de energia com um laser é altamente precisa. No entanto, as perfurações a laser não são imunes à histerese mecânica à medida que escaneiam uma PCB. Elas seguem fiduciais, e se esses fiduciais se deslocam, mesmo que um pouco, tudo o mais também se desloca. Uma deriva de 10 a 15 microns em um painel UHDI fino não é incomum.

- Laminação: É aqui que acontece o verdadeiro ato de equilíbrio. Durante cada ciclo de prensagem, a resina flui, o tecido de vidro se move e cada material reage ao calor de forma diferente. As montagens UHDI frequentemente usam núcleos muito finos e múltiplas passagens de laminação sequencial, o que complica o desafio de registro.

Um deslocamento de 10 mícrons em um empilhamento padrão de PCB multicamadas mal se nota. Em UHDI, esses mesmos 10 mícrons podem apagar uma barragem de máscara de solda ou deixar um microvia pousando bem na borda de seu pad. Nenhuma quantidade de AOI ou inspeção final pode recuperar essa tolerância.

Onde os Designers Têm o Maior Impacto

Os fabricantes investem pesadamente em reduzir a variação do processo, mas o próprio design muitas vezes determina quão apertada deve ser a janela de registro. Algumas escolhas iniciais podem melhorar dramaticamente o rendimento e a estabilidade.

- Construa margem em suas características: Sim, existem mínimos, mas eles assumem um alinhamento perfeito. Placas reais raramente se alinham perfeitamente. Dê algum espaço de manobra ao seu design sempre que puder.

- Microvias: Microvias empilhados exigem um controle de registro extremamente apertado. Estruturas escalonadas facilitam esse requisito e muitas vezes melhoram a confiabilidade a longo prazo.

- Equilíbrio de cobre: A distribuição desigual de cobre é um causador de problemas silencioso. Áreas densas de cobre resistem ao movimento durante a laminação, enquanto áreas esparsas se deslocam mais facilmente. Quanto mais uniforme o peso do cobre, mais previsível será o registro.

- Máscara de solda: Pequenas aberturas e barragens estreitas parecem nítidas na tela, mas deixam quase nenhuma tolerância para deslocamento da máscara. Mesmo um pequeno desalinhamento pode fechar uma abertura ou criar exposição não intencional.

Pequenas decisões nas primeiras etapas de layout muitas vezes fornecem exatamente a margem de fabricação necessária para manter tudo dentro das especificações.

Uma Visão Rápida do Lado do Fabricante

No chão de fábrica, o controle de registro é uma dança constante entre ferramentas de precisão e a física dos materiais. As equipes de CAM usam modelos de escala, sistemas de alinhamento e muitos dados históricos para prever como um painel se comportará durante o processamento. Essas ferramentas ajudam, mas não podem anular o movimento inato da resina, vidro e cobre durante os ciclos de calor.

É por isso que a comunicação precoce entre design e fabricação é tão importante. Quando o fabricante entende sua configuração de camadas, seus objetivos de densidade de cobre e sua arquitetura de vias pretendida, eles podem ajustar sua janela de processo de acordo. Um bom registro não é um ajuste único, é o resultado cumulativo de muitas decisões pequenas e coordenadas.

Um pouco de conhecimento antecipado evita muitas dores de cabeça mais tarde. Simplesmente não é possível inspecionar uma característica desalinhada de volta à tolerância.Projetar para UHDI significa projetar com a realidade da fabricação em vista. Comece com a discussão do empilhamento: o orçamento de desalinhamento do fabricante é uma função dos materiais específicos usados no empilhamento UHDI. Uma vez que as tolerâncias permitidas são conhecidas, evite restrições desnecessárias que parecem elegantes no CAD, mas apertam tanto a janela de fabricação que o processo se torna frágil.

Inovação é empolgante, mas a execução vence o dia. Os designers que adotam essa mentalidade tendem a ver corridas de primeiros artigos mais suaves, maiores rendimentos e muito menos surpresas em estágios avançados.

Se você precisa construir eletrônicos de potência confiáveis ou sistemas digitais avançados, Altium Develop une todas as disciplinas em uma força colaborativa. Livre de silos. Livre de limites. É onde engenheiros, designers e inovadores trabalham como um para co-criar sem restrições.Experimente Altium Develop hoje!