Какая стратегия расположения контактных площадок и разводки для BGA подходит для вашей печатной платы?

Многие передовые компоненты устанавливаются в корпуса BGA, начиная от крупных процессоров и заканчивая памятью и даже маленькими аудиочипами. Для этих корпусов требуется стратегия разводки и выхода на контактные площадки под компонентом, а разводка внутрь компонента может потребовать контролируемого импеданса. Если это описание подходит для компонента, с которым вы работаете, тогда вам нужно будет учесть несколько моментов для правильной разводки в BGA.

В этой статье я рассмотрю стратегию разводки, которая вам понадобится для подключения к BGA, и когда шаг шариков станет слишком мал для использования традиционной разводки в виде собачьей кости. Когда размер контактной площадки станет достаточно мал, вы перейдете к использованию сквозных отверстий в площадках, а затем к лазерно просверленным отверстиям и в область HDI.

Варианты разводки для BGA

Термин "разводка" в дизайне и трассировке печатных плат относится к созданию каналов трассировки от контактных площадок для вашего компонента BGA. Существует два основных метода для создания каналов трассировки под BGA:

- Выход с использованием "собачьей кости"

- Виа в площадке

При большом шаге можно использовать выход с использованием "собачьей кости", в то время как виа в площадке необходимо при меньшем шаге. Граница между "большим" и "малым" шагом в отношении шага шариков не является чётко определённой; это зависит от необходимой ширины дорожки, подходящей к BGA. Ширина дорожки, подходящей к BGA, в свою очередь, зависит от необходимости контролируемого импеданса, который рассчитывается из толщины диэлектрика и диэлектрической постоянной.

Существует ещё один стиль выхода, связанный с выходом с использованием "собачьей кости", где меньшие площадки выведены под углами менее 45 градусов. Это встречается в BGA среднего диапазона шага (между 0.5 и 1 мм шагом шариков), но не является обязательным. Если вы можете освоить основные концепции в выходе с использованием "собачьей кости" и виа в площадке, а также маршрутизации ухода, вы также сможете освоить другие стратегии выхода, которые отклоняются от этих стандартных вариантов.

Выход с использованием "собачьей кости"

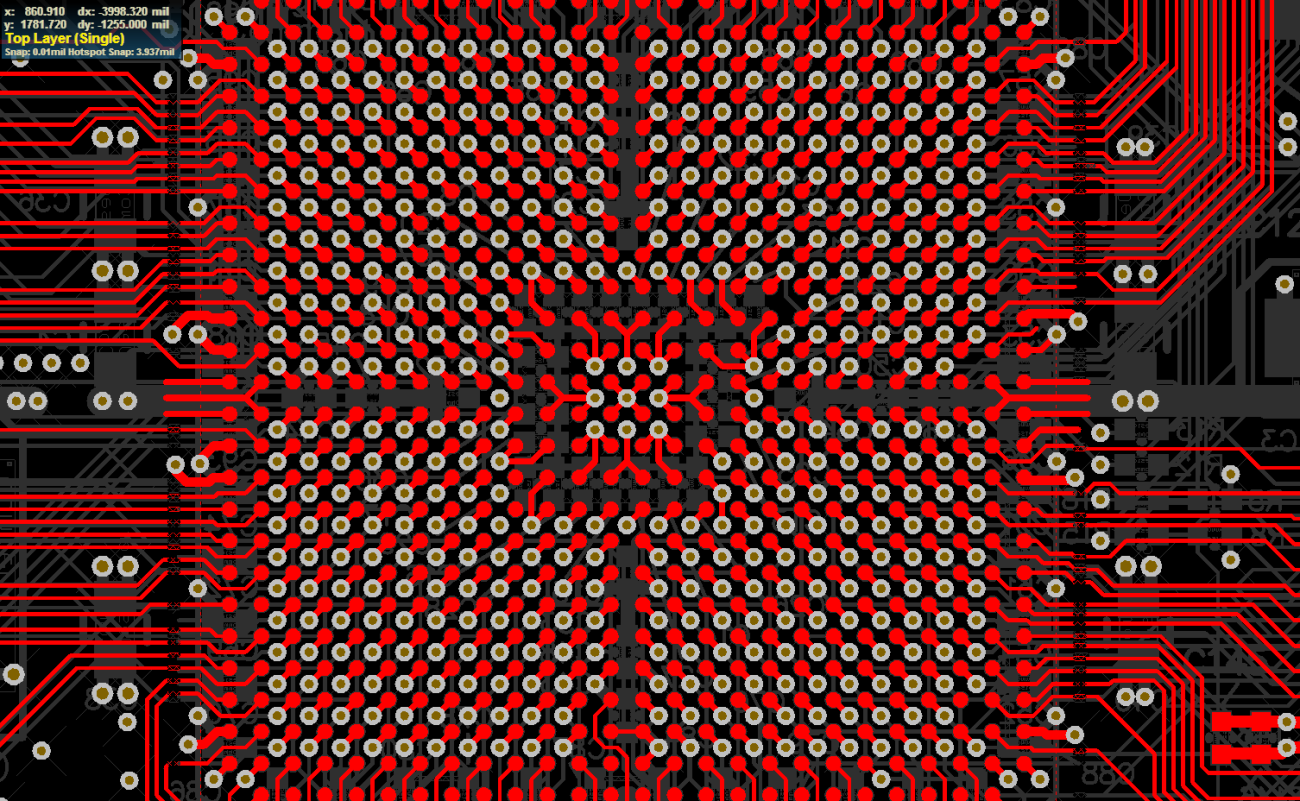

На изображении ниже показано, как размещается фанаут в виде собачьей кости под BGA. На этом изображении внешние 2 группы рядов/колонок контактных площадок могут использоваться для прямого маршрутизирования к посадочным площадкам BGA. Оставшиеся контактные площадки на внутренних рядах/колонках потребуют доступа через внутренний слой через переходные отверстия (виас). Затем виас соединяются обратно с паяльными площадками на BGA. Технически, фанаут в виде собачьей кости может использоваться для любого шага BGA, но на практике это будет использоваться, когда шаг BGA больше 0.5 мм до 0.75 мм.

Чтобы пройти между контактными площадками в фанауте в виде собачьей кости, дорожка должна быть достаточно тонкой, чтобы пройти между площадками, не нарушая пределы зазора между медными элементами. Предел зазора между медными элементами основан на производственных возможностях и допусках изготовления.

Так какой ширины должна быть дорожка? Рассмотрим ситуацию ниже, где дорожка прокладывается между двумя медными площадками; это могут быть площадки BGA на внешних двух рядах/колонках на верхнем слое или нерабочие площадки на виасах во внутреннем слое. Дорожка шириной W прокладывается между этими двумя элементами при данном диаметре площадки D и расстоянии d.

В процессе изготовления будет определён предельный лимит f, который не должен превышаться, поэтому мы должны удовлетворить условие d > f. Вы можете использовать это для расчёта верхнего предела ширины дорожки:

Этот результат логичен: больший шаг позволяет использовать более широкие дорожки, но больший предел изготовления и больший диаметр площадки заставляют вас использовать меньшую ширину дорожки. Вы можете использовать это значение для определения толщины диэлектрика, которую следует использовать в стеке ПП. Если интерфейс, к которому вы подключаетесь, не контролируется по импедансу, тогда просто подберите ширину дорожки, необходимую для прохождения между этими площадками/переходными отверстиями. Во внутренних слоях вам может потребоваться удалить нефункциональные площадки на внутренних слоях, чтобы проложить дорожки между переходными отверстиями в схеме разветвления.

Когда переходить на технологию Via-in-Pad

Этот вопрос полностью отделён от проектирования контактной площадки и основан на возможности размещения контактных площадок между шарами в распределении типа "собачья кость". Когда плотность шаров становится настолько высокой, что шаг контактных площадок приближается к 0,5 мм, использование распределения типа "собачья кость" становится невозможным, если только не уменьшить размер сверла, иногда до менее 8 милов. Точный предельный переход зависит от наименьшего размера сверла, который может быть использован, и требуемого размера контактной площадки, например, согласно Классу 2 или Классу 3 для кольцевых разрывов.

В случае мелкого шага, контактные площадки BGA могут соединяться с внутренними сигнальными слоями с использованием технологии via-in-pad, и расчёт ширины дорожки, описанный выше, по-прежнему применим. Если контактные площадки BGA размещены непосредственно на переходных отверстиях, эти отверстия будут заполнены и покрыты металлом, чтобы предотвратить проникновение припоя в переходное отверстие. Лучшей практикой является заполнение этих отверстий для обеспечения наиболее прочного соединения между покрытием и внутренней частью переходного отверстия, используя проводящий или непроводящий эпоксидный состав. Если требуется высокая надёжность, проверьте у вашего производителя, какой тип заполнения они рекомендуют для ваших конкретных условий эксплуатации.

SMD против NSMD контактных площадок BGA

Площадки для припаивания BGA должны быть спроектированы с учетом шага, и они должны быть разработаны с правильным отверстием для паяльной маски. При проектировании узора площадки должно быть обнажено некоторое минимальное количество меди, чтобы обеспечить приемлемое накопление припоя и его сцепление на каждой площадке под BGA. Существует эмпирическое правило, которое гласит, что диаметр медной площадки должен составлять около 80% от размера шарика BGA, но в приведенной ниже статье предоставляются более конкретные числа о том, какими должны быть размеры площадок BGA.

Существует два типа площадок, которые можно использовать для проектирования узоров площадок BGA на вашей печатной плате. Площадка с определением через паяльную маску (SMD) покрывает край площадки небольшим количеством паяльной маски. Это эффективно уменьшает размер обнаженной площадки в вашем узоре площадок BGA, и заставляет шарик припоя располагаться поверх площадки. Это тонкое кольцо паяльной маски, как правило, поднимает шарик припоя так, что его кривизна оказывается немного выше сопротивления паяльной маске.

Есть два других преимущества использования площадок SMD:

- Отверстие в маске создает канал для каждого шарика на BGA, чтобы обеспечить их выравнивание во время пайки с площадкой

- Перекрывающаяся маска помогает предотвратить отрыв площадок от печатной платы из-за термического или механического напряжения.

Оба способа полезны с точки зрения надежности. Эти площадки вполне подходят для BGA с большим шагом, если есть достаточно места для трассировки. Если вы правильно подобрали размер дорожки исходя из толщины диэлектрика, то сможете провести трассировку между шариками на BGA даже с SMD-площадками. В отличие от этого, у площадок без определения маской пайки (NSMD) вся медная область площадки открыта для пайки. Другими словами, отверстие в маске пайки по крайней мере такое же большое, как и площадка, и может быть даже больше. Всегда проверяйте технические описания компонентов перед размещением любого типа площадки BGA в вашей компоновке печатной платы.

После того, как вы определили разводку для выводов, для соединения контактных площадок BGA с внешними дорожками, которые, в свою очередь, соединяются с другими компонентами на печатной плате, будет использоваться техника выхода из BGA. Для разводки из BGA обычно требуется несколько слоев, чтобы разместить все необходимые дорожки. Один слой печатной платы достаточен для разводки квадрата толщиной в два ряда на краю BGA. Следующий квадрат толщиной в два ряда, расположенный глубже в BGA, требует своего собственного сигнального слоя. По мере того как вы продолжаете двигаться вглубь BGA, этот шаблон повторяется, и к печатной плате должно быть добавлено больше сигнальных слоев.

В BGA с высоким количеством контактов и мелким шагом может потребоваться корректировка ширины дорожек при разводке внутри BGA. Эта техника называется «сужение» или "уменьшение ширины", когда ширина дорожки уменьшается перед входом в BGA. Это изменение ширины посередине дорожки создает дисконтинуитет характеристического импеданса, если только сужение дорожки не выполнено идеально в виде РЧ-конуса. В устройствах с низкой скоростью или низкой частотой входной импеданс в этой области сужения, вероятно, будет незначительным, если дорожки достаточно короткие. Это одна из причин, по которой некоторые BGA размещают интерфейсы с контролируемым импедансом вокруг края контурной площадки BGA; таким образом можно избежать сужения.

Обратите внимание, что если вам необходим контролируемый импеданс, то следует сосредоточиться на выборе материалов стека таким образом, чтобы получаемая ширина дорожки была достаточно маленькой, и не потребовалось бы сужение при подходе к BGA. Скоро я опубликую еще одну статью по этой теме, так как стек материалов не всегда выбирается так, чтобы можно было обеспечить высокоскоростную трассировку в BGA.

Когда вам нужно разместить BGA на вашей плате, определить фанаут и создать стратегию ухода трасс, используйте полный набор инструментов для проектирования печатных плат в Altium Designer®. Когда вы закончите проектирование и захотите отправить файлы вашему производителю, платформа Altium 365™ упрощает совместную работу и обмен проектами.

Мы только коснулись поверхности возможностей Altium Designer на Altium 365. Начните вашу бесплатную пробную версию Altium Designer + Altium 365 сегодня.