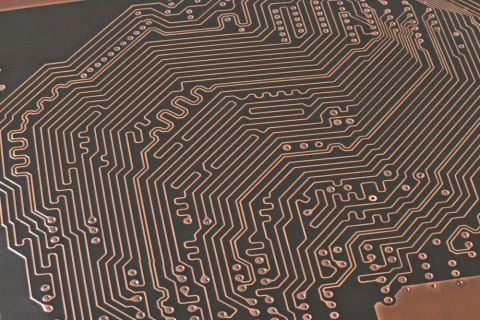

Необходимость контроля импеданса трассировки

Подход к проектированию с контролируемым импедансом трассировки является ключевым элементом разработки высокоскоростных печатных плат, при котором необходимо применять эффективные методы и инструменты для обеспечения предполагаемой высокоскоростной производительности ваших печатных плат. Поэтому, если вы не спроектируете трассы на вашей печатной плате с осторожностью, импеданс будет неконтролируемым, и его значение будет варьироваться от точки к точке по всему следу. И поскольку ваши трассы на печатной плате не действуют как простые соединения на высоких частотах, обеспечение контроля импеданса сохранит целостность сигналов и также снизит потенциал электромагнитного излучения.

Что Определяет Контролируемый Импеданс?

Импеданс печатной платы определяется ее сопротивлением, проводимостью, индуктивной и емкостной реактивностью. Однако, эти факторы являются функцией структуры платы, свойств проводящих и диэлектрических материалов, структуры и размеров проводников и их разделения от плоскостей возврата сигнала, а также свойств сигнала.

На базовом уровне, значение импеданса трассы определяется из структуры печатной платы и генерируется этими факторами:

- Толщина диэлектрического материала (основа/препрег)

- Диэлектрическая постоянная материала (основа/препрег, паяльная маска или воздух)

- Ширина трассы и масса меди

Когда мы переходим к более продвинутому уровню и рассматриваем более высокие частоты, импеданс также определяется шероховатостью меди (которая определяет увеличение скин-эффекта) и тангенсом угла потерь (потери в диэлектрике). Даже если вы используете самую гладкую медь в своем дизайне, на этапе изготовления печатных плат используется процесс шероховатости, чтобы обеспечить шероховатую поверхность для соединения медных покрытых ламинатов и препрегов. Как бы то ни было, некоторая шероховатость меди всегда будет!

Типичные Конфигурации

Давайте сначала рассмотрим типичные конфигурации. Существует несколько основных классов конфигураций дорожек:

- Однопроводная: изолированная дорожка, которая передает только цифровой сигнал или РЧ сигнал

- Дифференциальные дорожки: две дорожки, которые управляются вместе с равной и противоположной полярностью

- Некопланарные: конфигурация дорожек, где на том же слое, что и дорожка, нет дополнительной меди

- Копланарные: конфигурация дорожек, где на том же слое, что и дорожка, присутствует заземленная медная заливка

При рассмотрении многослойной печатной платы (PCB) конструкторам необходимо помнить, что контролируемые импедансы их дорожек экранируются плоскостями (ссылками), и, следовательно, следует учитывать только толщину диэлектрика между плоскостями по обе стороны от дорожки. Вот некоторые примеры наиболее распространенных конфигураций:

Er = Диэлектрическая постоянная материала

H = Высота диэлектрического материала

T = Толщина дорожки

W1,W2 = Ширина дорожки(ек) на нижней и верхней поверхностях дорожки

Коэффициент травления = T / [(W1 - W2) / 2]

S = Расстояние между парами дифференциальных дорожек

C = Толщина покрытия

CEr = Диэлектрическая постоянная покрытия

Некопланарные конфигурации

Поверхностный микрополосковый проводник: содержит дорожку на поверхности, подверженной воздействию воздуха, с диэлектриком и плоскостью только с одной стороны.

Покрытый микрополосковый проводник: содержит дорожку на поверхности, покрытую маской для пайки, и с диэлектриком и плоскостью только с одной стороны.

Смещенный стриплайн: содержит дорожку, заключенную внутри PCB с плоскостью по обе стороны диэлектриков (основа/препрег).

Поверхностный микрополосковый линии на краю: это дифференциальная конфигурация с двумя линиями с контролируемым импедансом на поверхности, обращенной к воздуху, и плоскостью с другой стороны диэлектрика.

Покрытый микрополосковый линии на краю: это дифференциальная конфигурация с двумя линиями с контролируемым импедансом на поверхности, покрытой маской для пайки, и плоскостью с другой стороны диэлектрика.

Смещенная полосковая линия на краю: это дифференциальная конфигурация с двумя линиями с контролируемым импедансом внутри печатной платы, зажатыми между двумя плоскостями с обеих сторон диэлектриков (основа/препрег).

Копланарные конфигурации

Обратите внимание, что как одиночные, так и дифференциальные трассы могут быть копланарными. Для копланарных трасс требуется один дополнительный параметр: боковое расстояние или зазор между краем трассы и краем земли на том же слое. Это также определит импеданс трассы, поскольку область земли создает дополнительную паразитную емкость вокруг микрополоски. Та же идея применима к полосковым линиям. Ниже показаны важные параметры для микрополоски.

Если вы планируете использовать копланарную микрополоску, обратите внимание на то, как рассчитать необходимое расстояние, чтобы ширина обычной микрополоски соответствовала ширине копланарной микрополоски. В большинстве случаев будет достаточно значения S = 3W, и этот коэффициент можно использовать для определения размера дорожки, если вы не уверены, как рассчитать правильное расстояние. В зависимости от того, тоньше ли слой (меньше H), тогда у вас может быть S

Какую целевую импедансность следует учитывать?

В общем, важно не значение, а то, что импеданс контролируется на всей длине дорожки. В большинстве проектов будут некоторые ограничения спецификации, которые определяют импеданс, с которым вам нужно работать (например, 90 Ом для дифференциальных пар на интерфейсе USB). Для большинства проектов, построенных в соответствии с показанными выше конфигурациями дорожек, импеданс дорожки печатной платы может оказаться где-то между 40 и 120 Ом, если вы не проектируете с целью достижения конкретного импеданса.

Какую целевую допускаемость следует учитывать?

Это определяется двумя возможными способами:

- Исходя из спецификации в используемом вами стандарте сигнализации

- На основе расчета допустимого коэффициента отражения

Важно отметить, что производственное предприятие может гарантировать только определенное сопротивление. Обычно окончательное сопротивление трассы составляет около +/-10% от целевого значения из-за допусков травления, угла панели печатной платы, изменения диэлектрической постоянной и частоты, на которой оценивается Dk. Это дает производителю некоторый запас для достижения приемлемого выхода. Поэтому допуск не должен использоваться конструкторами для приближенного определения номинального значения сопротивления!

Как конструктор, ваша задача - указать допустимый диапазон сопротивления, который вы можете принять на изготовленной плате, и производственному предприятию необходимо определить, могут ли они соответствовать вашим требованиям. Например, если у вас есть готовая трасса с целевым сопротивлением 50 Ом +/-10%, то изготовленная трасса с сопротивлением 55 Ом находится в пределах допуска, однако это не оставляет производителю много места для маневра, и это может снизить выход.

Быстрые способы расчета сопротивления

С увеличением числа плат, передающих сигналы высокой скорости, которые являются частью стандартизированного интерфейса, большее количество трасс будет требовать контроля импеданса. Этот контроль должен быть точным и вычислен с помощью решателя, который точно представляет свойства вашего фактического слоя стека, включая точные свойства материалов.

Чтобы помочь вам спроектировать требуемое значение импеданса, Altium Designer® включает в себя калькулятор импеданса, работающий на интегрированном полевом решателе Simbeor. Этот высокоточный инструмент моделирования помогает пользователям быстро определить импеданс для стандартизированных интерфейсов, а затем применить результаты в качестве правила проектирования для использования в ваших инструментах трассировки. Узнайте больше о Менеджере Слоев в документации Altium.