Biegezuverlässigkeit: Wie Leiterbahnengeometrie und Materialien die Lebensdauer von Flex-Leiterplatten beeinflussen

Eine der häufigsten Fragen, die ich höre, wenn ich mit Designern spreche, die an Entwürfen mit flexiblen Schaltungen arbeiten, lautet: "Wie oft kann sich diese Flexschaltung sicher biegen, bevor sie versagt?" Das ist eine berechtigte Frage, besonders bei dynamischen Flexanwendungen wie Wearables, medizinischen Geräten, Robotik oder Luft- und Raumfahrt-Harnesses. Leider ist die Antwort nicht so einfach wie eine Zahl oder ein Biegeverhältnis, sie hängt sehr von dem Design selbst und dem Materialset ab.

Die Biegezuverlässigkeit hängt nicht nur von den Basismaterialien selbst ab, sondern auch davon, wie die Leiterbahnen verlegt sind, der Kupfertyp und die Dicke sowie die Art und Weise, wie Schutzschichten aufgetragen werden. Lassen Sie uns anschauen, was wirklich die Zuverlässigkeit in Flexschaltungen antreibt und was Designer früh im Prozess tun können, um die Flexibilität zu maximieren.

Wichtige Erkenntnisse

- Die Lebensdauer von Flex hängt vom Design ab, nicht von einer festen Zahl. Die Biegezuverlässigkeit variiert stark, je nachdem, ob die Anwendung statisch oder dynamisch ist, und basierend auf Entscheidungen wie Materialien, Routing und Biegeradius.

- Kupfer und Stackup sind am wichtigsten. Gewalztes, geglühtes (RA) Kupfer, dünnere Kupfergewichte, klebstofffreie Laminate und strapazierfähige Coverlays verbessern die Leistung bei dynamischer Biegung erheblich.

- Intelligentes Routing reduziert Stress. Gekrümmte, gleichmäßig verteilte Leiterbahnen, die scharfe Winkel, rechtwinklige Kreuzungen und konzentrierte Durchkontaktierungen vermeiden, erhöhen die Biegefestigkeit deutlich.

- Biegeradius und Zugentlastung sind entscheidend. Größere Biegeradien (besonders bei dynamischer Flexibilität) und zusätzliche Versteifungen oder Zugentlastungen in der Nähe von Anschlüssen verhindern vorzeitige Ausfälle und verlängern die Produktlebensdauer.

Statische vs. dynamische Flexibilität

Zuerst gibt es die Unterscheidung zwischen statischer und dynamischer Flexibilität:

- Statische Flexibilität tritt einmal oder ein paar Mal auf. Ein gutes Beispiel ist das Falten einer Flexplatine zur Montage in einem Smartphone oder Avionikmodul. Einmal installiert, bleibt sie an Ort und Stelle.

- Dynamische Flexibilität bezieht sich auf wiederholte, fortlaufende Bewegungen. Betrachten Sie einen Roboterarm, ein faltbares medizinisches Gerät oder einen tragbaren Sensor. Solche Anwendungen können Tausende oder möglicherweise Millionen von Biegezyklen über die Lebensdauer des Produkts erfordern.

Zu verstehen, in welche Kategorie Ihr Design fällt, ist entscheidend, da es die Regeln für die Geometrie der Leiterbahnen und die Materialauswahl diktiert. Statische Anwendungen bieten viel mehr Gestaltungsfreiheit, während dynamische Flexibilität eine weit größere Kontrolle über jedes Detail verlangt.

Die Rolle von Kupfer: Walzgares vs. galvanisch abgeschiedenes Kupfer

Eine der grundlegendsten Entscheidungen ist die Art des Kupferfolie.

- Elektrodeponiertes (ED) Kupfer ist die Standardwahl bei starren PCBs. Es bietet eine ausgezeichnete Haftung auf dielektrischen Filmen, besitzt jedoch eine säulenförmige Kornstruktur, die dazu neigt, unter wiederholtem Biegen zu reißen.

- RA-Kupfer: Die mechanische Bearbeitung und Wärmebehandlung von gewalztem, geglühtem Kupfer erzeugen eine gleichmäßige und duktile Kornstruktur. RA-Kupfer kann zyklisch gebogen werden, ohne zu brechen, was es zu einer beliebten Wahl für dynamische Flex-Designs macht.

Für statische Flex-Anwendungen kann ED-Kupfer akzeptabel sein und manchmal die Kosten senken. Aber für alles, was sich über die Zeit bewegt, ist RA-Kupfer fast immer die Investition wert. Darüber hinaus wird RA-Kupfer am häufigsten in kommerziell erhältlichen Flex-PCBs verwendet.

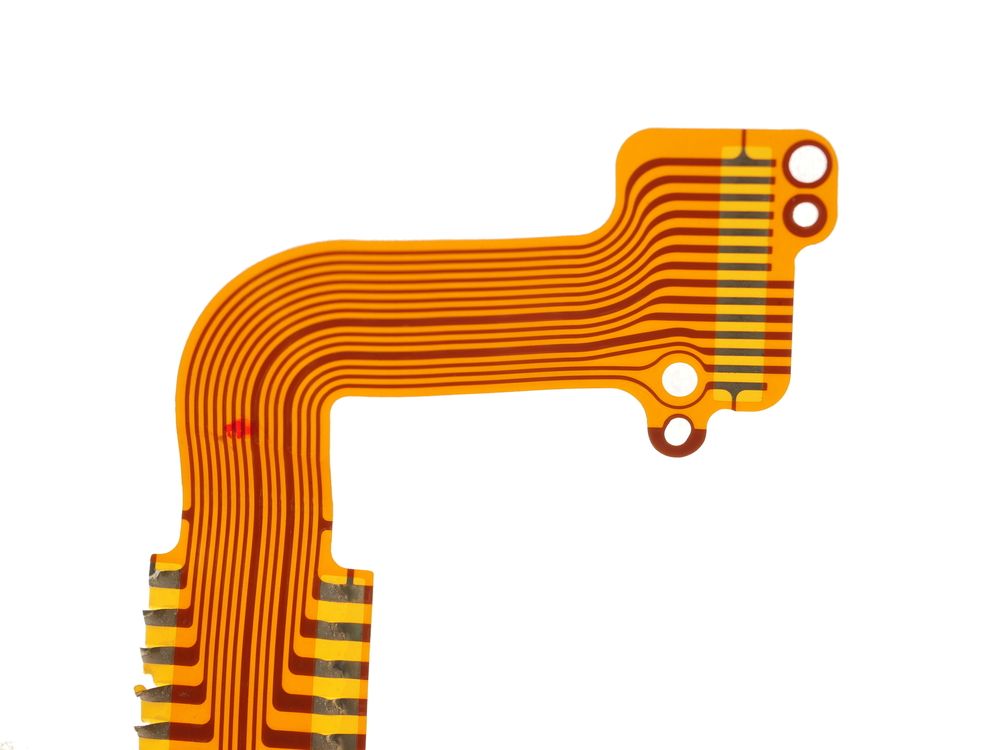

Leiterbahnengeometrie und Routing-Strategien

Einer der kontrollierbaren Schlüsselfaktoren für Designer ist, wie Leiterbahnen im Biegebereich verlegt werden. Selbst kleine Anpassungen können die Zuverlässigkeit dramatisch erhöhen.

- Leiterbahnbreite: Breitere Leiterbahnen verteilen Stress besser, aber wenn mehrere Signale benötigt werden, ist die Verwendung mehrerer schmalerer, gleichmäßig verteilter Leiterbahnen besser als die Verwendung einer sehr breiten Leiterbahn.

- Einheitlicher Abstand: Verwenden Sie einen konsistenten Abstand durch den Biegebereich. Verlegen Sie Leiterbahnen nicht eng an einer Kante des Flex; dies führt zu einer ungleichmäßigen Kupferverteilung, die Stresspunkte erzeugt.

- Keine senkrechten Leiterbahnen: Leiterbahnen, die Biegungen kreuzen, sollten dies nur im 90° Winkel tun, wenn keine andere Route verfügbar ist. Winkelige oder gekrümmte Verlegungen verteilen den Stress viel gleichmäßiger. Die beste Praxis ist, Leiterbahnen senkrecht zur Biegeachse in statischen Anwendungen zu verlegen und in dynamischen Flexbereichen eine gekrümmte Verlegung zu verwenden.

- Versetzte Vias: Wenn Vias erforderlich sind, sollten sie nicht quer über den Biegebereich ausgerichtet werden. Stagger sie, um die Stresskonzentration zu reduzieren oder entferne sie ganz aus dem Biegebereich.

Eine allgemeine Richtlinie ist, Leiterbahnen so zu entwerfen, dass sie sich mit der Biegung "bewegen", anstatt gegen sie zu arbeiten. Glatte Kurven funktionieren immer besser als scharfe Ecken.

Kupferdicke und Flexibilität

Dickeres Kupfer ist elektrisch stärker, aber mechanisch weniger nachsichtig.

- 1 oz. Kupfer (35 µm) ist bei starren Platinen üblich, eignet sich aber selten für wiederholtes Biegen.

- ½ oz. (18 µm) oder ⅓ oz. (12 µm) Kupfer sind bessere Wahlmöglichkeiten für dynamische Flexibilität.

- In einigen ultra-flexiblen Designs kann ¼ oz. (9 µm) Kupfer verwendet werden, um die Biegelebensdauer zu maximieren.

Wo dickere Kupferschichten unvermeidlich sind, halte diese Schichten aus dem dynamischen Biegebereich heraus und beschränke sie auf versteifte Bereiche.

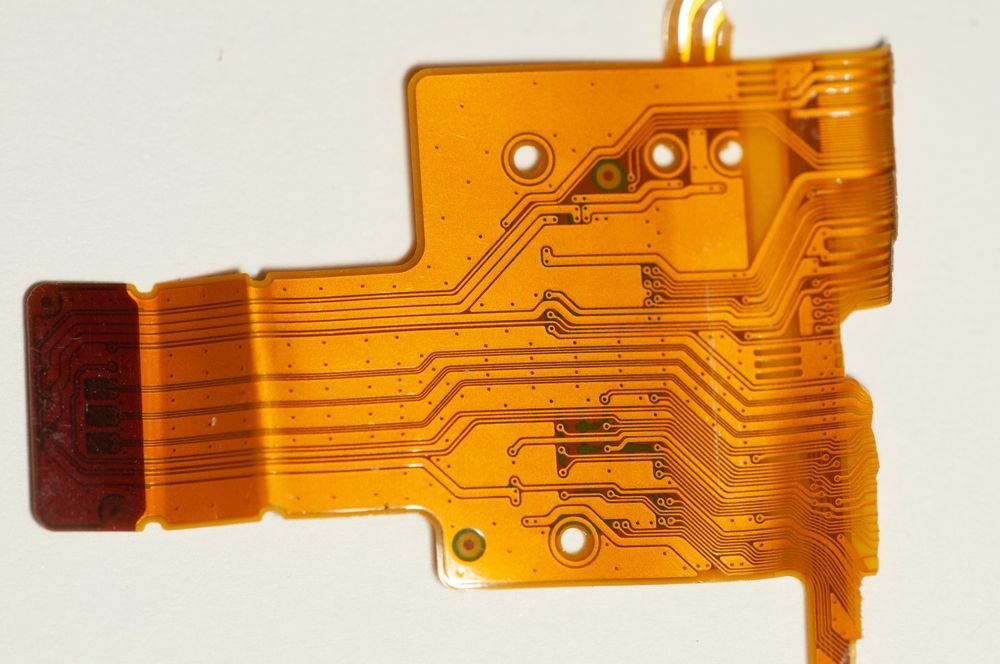

Dielektrika, Klebstoffe und Abdeckfolien

Die Dicke des Dielektrikums spielt ebenfalls eine wichtige Rolle für die Biegezuverlässigkeit: Während ein dünneres Dielektrikum engere Biegeradien ermöglicht, kann es die Spannungsisolation begrenzen.

Polyimidfilme sind die Norm, und Klebstoffe verbinden sie mit Kupfer. Klebstofffreie Laminate, bei denen das Kupfer direkt mit dem Polyimid verbunden ist, können eine bessere Zuverlässigkeit bieten, da keine Klebstoffschicht vorhanden ist, die reißen kann, und der Stapel dünner ist.

Die Wahl zwischen Coverlay und flexiblem Lötstopplack:

- Coverlays bestehen aus Polyimid plus Klebstoff; sie schützen Kupfer sowohl mechanisch als auch chemisch, aber der Klebstoff könnte in die Pads kriechen, wenn sie nicht richtig entworfen sind.

- Flexibler Lötstopplack bietet eine bessere Ausrichtung für feinabständige Pads, ist aber unter dynamischer Biegung weniger haltbar.

Für dynamische Flexanwendungen ist Coverlay fast immer die beste Wahl aufgrund seiner mechanischen Haltbarkeit.

Biegeradius: Die Designregel, die nicht ignoriert werden kann

Jedes Flex-Design hat einen minimalen Biegeradius – die engste Kurve, die es ohne Schaden aushalten kann. Üblicherweise wird dies als ein Vielfaches der Flex-Dicke definiert:

- Statischer Flex: 6x die Dicke der Flex-PCB wird oft als absolutes Minimum genannt, wobei 10x ein konservativerer Ausgangspunkt ist.

- Dynamische Flexibilität: Ein deutlich höherer Wert von bis zu dem 100-fachen der Dicke der Flex-Platine kann für eine langfristige Haltbarkeit erforderlich sein.

Beispielsweise sollte eine 4-mil dicke Flex-Platine in einer dynamischen Anwendung einen Biegeradius von ~400 mils (0,4 Zoll) haben; der Versuch, einen engeren Bogen zu erzwingen, wird die Lebensdauer der Flex-Platine drastisch verkürzen. Im Allgemeinen führt ein größerer Biegeradius bei dynamischer Flexibilität zu einer längeren Lebensdauer.

Dehnungsentlastung und mechanische Unterstützung

Die besten Materialien und Routing-Strategien können nicht erfolgreich sein, wenn es erlaubt ist, dass die Flex-Schaltung an den Schnittstellen der Steckverbinder oder in den Komponentenbereichen frei beweglich ist. Versteifungen und Dehnungsentlastungen adressieren dieses Problem. Außerdem hilft das Hinzufügen von FR-4-Versteifungen um Steckverbinder herum, die Biegepunkte von den Lötstellen wegzubewegen, einem sehr häufigen Ausfallpunkt.

Dehnungsentlastungsmerkmale, wie z.B. Fillets aus Epoxidharz oder Kapton-Band, helfen, einen sanfteren Übergang zwischen den versteiften und flexiblen Bereichen zu schaffen.

Zusammenfassung

Das Design für Biegezuverlässigkeit ist ein Studium der Kompromisse. Dünneres Kupfer erhöht die Flexibilität, kann aber die Stromtragfähigkeit begrenzen. Gewalztes, geglühtes Kupfer verbessert die Lebensdauer, ist aber teurer. Größere Biegeradien verlängern die Zuverlässigkeit, können aber mit den Gehäusebeschränkungen in Konflikt stehen.

Es geht darum zu wissen, welche Hebel man ziehen kann - Kupfertyp, Leiterbahnbreite, Dielektrikumdicke, Biegeradius - und bewusste Entscheidungen darüber zu treffen, welche man basierend darauf verwendet, ob das Design statisch oder dynamisch ist.

Und wie immer kommen die besten Designs durch Zusammenarbeit zustande. Wenn Sie frühzeitig Ihren Hersteller einbeziehen, um Biegeanforderungen, Materialoptionen und Testmethoden zu besprechen, gibt Ihnen das die Sicherheit, dass die endgültige Flexschaltung die Lebensdauer Ihres Produkts überstehen kann.

Ob Sie zuverlässige Leistungselektronik oder fortschrittliche digitale Systeme bauen müssen, Altium Develop vereint jede Disziplin zu einer kollaborativen Kraft. Frei von Silos. Frei von Grenzen. Hier arbeiten Ingenieure, Designer und Innovatoren als Einheit zusammen, um ohne Einschränkungen gemeinsam zu erschaffen.Erleben Sie Altium Develop noch heute!

Häufig gestellte Fragen

Wie oft kann eine Flexschaltung gebogen werden, bevor sie versagt?

Es gibt keine einheitliche Zahl. Die Biegelebensdauer hängt davon ab, ob das Design statisch oder dynamisch ist, zusammen mit Materialauswahl, Leiterbahnführung, Kupferdicke und Biegeradius. Dynamische Flexdesigns können von tausenden bis zu Millionen von Zyklen reichen, wenn sie richtig konstruiert sind.

Was ist der Unterschied zwischen statischen und dynamischen Flexschaltungen?

Statische Flex-Schaltungen werden nur einmal oder einige Male während der Installation gebogen und bleiben dann fest. Dynamische Flex-Schaltungen biegen sich wiederholt während des Betriebs, wie bei Wearables oder in der Robotik, und erfordern strengere Designregeln und Materialien für eine langfristige Zuverlässigkeit.

Warum wird gewalztes, geglühtes (RA) Kupfer für dynamische Flex-Designs bevorzugt?

RA-Kupfer hat eine duktile Kornstruktur, die Rissbildung unter wiederholter Biegung widersteht, was es weit zuverlässiger macht als elektroabgeschiedenes (ED) Kupfer in Anwendungen mit kontinuierlicher oder zyklischer Bewegung.

Welchen Biegeradius sollte ich für eine Flex-PCB verwenden?

Eine gängige Richtlinie ist mindestens das 6–10-fache der Flex-Dicke für statische Anwendungen und bis zu das 100-fache der Dicke für dynamische Anwendungen. Größere Biegeradien verbessern die Flex-Lebensdauer erheblich, besonders bei Designs mit hohen Zykluszahlen.

Was sind die häufigsten Ursachen für das Versagen von Flex-Schaltungen?

Typische Versagenspunkte umfassen enge Biegeradien, dickes oder ungeeignetes Kupfer in Biegebereichen, scharfe Leiterbahnecken, Vias in Biegebereichen und fehlende Zugentlastung in der Nähe von Steckverbindern oder versteiften Bereichen.