Via-in-Pad in starren-flexiblen Designs: Wenn der Platz knapp ist, kommt es auf die Details an

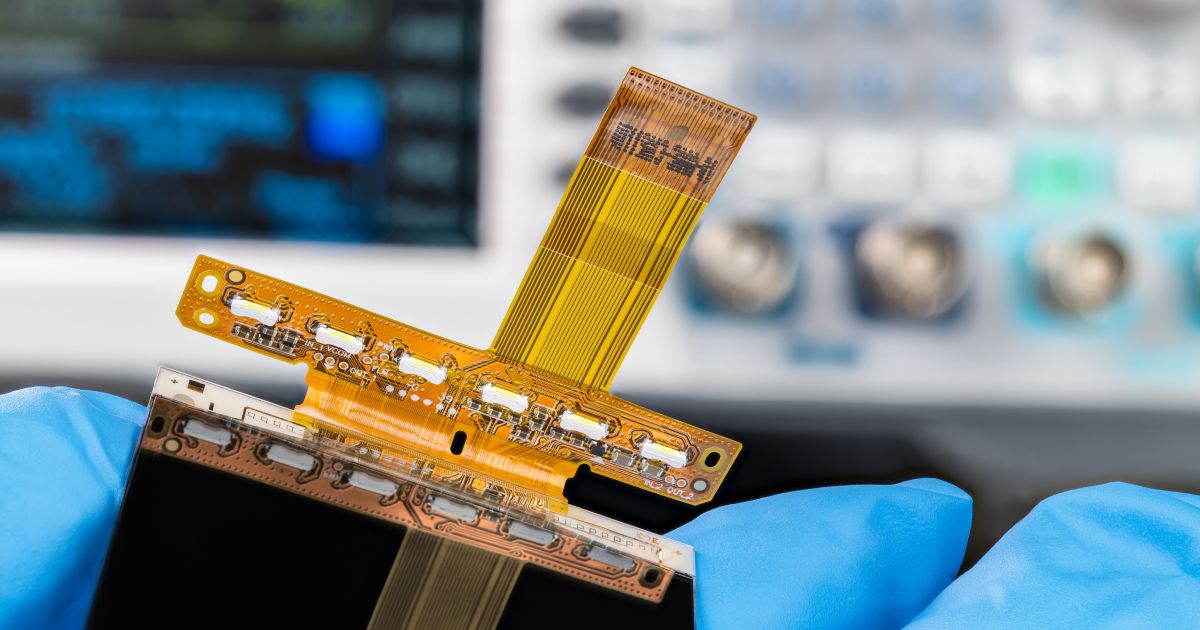

Wenn Sie an der Entwicklung von Starr-Flex-Schaltungen gearbeitet haben, wissen Sie, dass es dabei vor allem um Kompromisse geht. Sie kombinieren eine Reihe von starren Abschnitten und flexiblen Verbindungen, haben es mit engen Räumen, Biegebereichen, Materialübergängen und einer ganzen Reihe von mechanischen Überlegungen zu tun, die bei der Standard-Platinenentwicklung einfach nicht auftreten.

Und dann, irgendwo mitten in einem dicht bestückten Bereich oder einem Bereich mit begrenztem Platzangebot, kommt die Frage auf: Kann ich hier einfach ein Via-in-Pad verwenden?

Das ist eine berechtigte Frage, und die Antwort, wie bei den meisten Dingen im PCB-Design, lautet "es kommt darauf an." Via-in-Pad (oder VIP) ist ein mächtiges Werkzeug, besonders bei Layouts mit hoher Dichte. Aber bei Starr-Flex ohne sorgfältige Planung eingesetzt, kann es zu Problemen führen, die Sie lieber nicht während der Montage oder, noch schlimmer, im Einsatz entdecken möchten.

Lassen Sie uns darüber sprechen, wie Via-in-Pad in einer Starr-Flex-Situation wirklich aussieht, wo es geeignet ist, was Sie wissen sollten und wie Sie sich auf Erfolg einstellen können, wenn Sie sich entscheiden, diesen Weg zu gehen.

Was ist Via-in-Pad und warum wird es verwendet?

Via-in-Pad ist die Praxis, eine durchkontaktierte Bohrung direkt unter einem Oberflächenmontagepad zu platzieren, typischerweise für ein BGA oder anderes Bauteil mit feinem Raster, anstatt Leiterbahnen zu einer nahegelegenen Durchkontaktierung zu führen.

Bei starren Platinen ist es eine bewährte Technik, um die Signalintegrität zu verbessern, induktive Stummel zu reduzieren und hochdichte Komponenten auf engem Raum unterzubringen. Wenn der Platz begrenzt ist oder Ihr BGA-Raster kleiner wird, kann Via-in-Pad dabei helfen, das Layout machbar zu machen.

In starr-flexiblen Designs haben Sie viele der gleichen Platzbeschränkungen. Sie haben es mit engen mechanischen Grenzen zu tun und versuchen, Komponenten nah an den Rand eines starren Bereichs zu bringen. Also ja, Via-in-Pad könnte wie die perfekte Lösung erscheinen.

Warum Via-in-Pad in Starr-Flex kompliziert wird

Auf den ersten Blick ist es einfach, die starren Abschnitte auf einer Starr-Flex-Platine als eine weitere starre Leiterplatte zu betrachten. Sie sind jedoch nicht ganz dasselbe, besonders wenn es um Herstellung und Zuverlässigkeit geht.

Rigid-Flex-Stackups sind dünner als standardmäßige starre Platinen und bestehen aus verschiedenen Kernmaterialien, Klebstoffen und Kupfergewichten. Mit Flexzonen haben Sie auch mechanische Probleme in der Z-Achse, die Sie bei einem eigenständigen starren Design nicht finden.

Dies hat einen direkten Einfluss auf Ihre Entscheidung bezüglich Via-in-Pad.

Typischerweise haben Sie es mit folgendem zu tun:

- Dünneren starren Kernen, die Bohrtiefe und Plattierungskontrolle

- beeinflussen Klebe- oder Bindeschichten, die sich unter thermischer oder mechanischer Belastung verschieben oder ablösen können

- Übergänge von starr zu flexibel, die natürliche Spannungspunkte bilden

- Montagebeschränkungen, insbesondere in Bereichen mit Versteifungen oder ZIF-Steckverbindern

Ein Via-in-Pad, das bei einer standardmäßigen Mehrlagenplatine Routine wäre, erfordert bei einem Rigid-Flex-Design eine zweite Überlegung.

Wann Via-in-Pad bei Rigid-Flex geeignet ist

Das bedeutet nicht, dass Sie VIP in Rigid-Flex nicht verwenden können oder sollten. Das bedeutet lediglich, dass Sie dies bewusst tun müssen.

Hier sind einige Fälle, in denen es sich lohnt, dies zu prüfen:

- Platzierung von hochdichten BGA in dem starren Teil Ihres Stackups, wo traditionelles Fanout aufgrund von Platz- oder Signalintegritätsbeschränkungen nicht machbar ist

- Kürzere Wege für empfindliche Signale, die von weniger Stubs profitieren

- Komponentenbereiche in der Nähe der Kanten von Platinen, wo wenig Platz ist und das Routing-Entkommen herausfordernd ist

Wenn Ihr VIP in einem steifen Bereich ohne direkte Exposition gegenüber mechanischem Stress oder Biegung ist und wenn der Bereich gut unterstützt wird, dann ist es wahrscheinlich eine gute und sichere Wahl.

Worauf Sie achten sollten

Auch wenn VIP die richtige funktionale Wahl ist, gibt es mehrere Design- und Fertigungsüberlegungen, die über Ihren Erfolg entscheiden können.

1. Via-Füllung und Oberflächenplanarität

VIPs müssen gefüllt und planarisiert werden, um die Komponentenmontage zu ermöglichen. Nichtleitende Epoxidfüllung ist die gängigste Methode in Rigid-Flex-Designs. Danach wird eine Kupferkappe aufgesetzt und nach dem Füllen planarisiert, um die Oberfläche mit dem Pad eben zu halten.

Wenn dies nicht durchgeführt wird, wird das Lötzinn während der Montage in die Via gesaugt und erzeugt schlechte Lötstellen oder Hohlräume unter der Komponente.

2. Stackup-Koordination

Stellen Sie sicher, dass Ihr Hersteller weiß, mit welchen Schichten die VIP verbunden werden müssen. Bei Rigid-Flex können die Schichtgrenzflächen Flexkleber oder Bindungsfilme sein, die sich von den standardmäßigen Prepregs unterscheiden. Bohrtiefe, Via-Aspektverhältnis und Kupferausgleich müssen gemeinsam betrachtet werden. Etwas, das in Ihrem Layout-Tool großartig aussieht, wird ohne einen perfekten Stackup nicht unbedingt zu reproduzierbaren Ausbeuten führen.

3. Z-Achsen-Spannung und Verstärkung

Vermeiden Sie es, VIPs in der Nähe von Übergängen von starr zu flexibel oder in Bereichen zu platzieren, in denen die Platine mechanischer Biegung ausgesetzt wird. Selbst geringfügige Bewegungen über die Zeit, wie thermische Ausdehnung oder Vibration, führen zu Rissen im Via-Barrel oder zum Abheben der Pads.

Wenn VIPs in der Nähe eines Übergangs sein müssen, kann die Einbeziehung von Versteifungen oder mechanischen Unterstützungen unter ihnen die Bewegung reduzieren.

4. Auswirkungen von thermischen Zyklen

Die Via-in-Pad-Fähigkeiten können während des Reflows Wärme konzentrieren. Die thermische Masse ist in dünneren Rigid-Flex-Designs meist ungleichmäßig verteilt, und dies kann den Stress auf plattierte Vias und benachbarte Schichten verstärken. Das Durchführen eines thermischen Profils und die Kommunikation der Reflow-Erwartungen an Ihren Hersteller können Probleme bei der Montage vermeiden.

Zusammenarbeit ist der Schlüssel

Einer der wichtigsten Schritte bei der Arbeit mit VIP in Starr-Flex-Designs ist es, frühzeitig mit Ihrem Fertiger zu sprechen. Und damit meine ich wirklich früh.

Kennzeichnen Sie VIPs klar in Ihren Design-Dateien. Fügen Sie den vollständigen Stackup hinzu und kennzeichnen Sie, wo die Übergänge von starr zu flexibel sind. Wenn Sie mechanische Zeichnungen haben, fügen Sie diese ebenfalls bei. Je vollständiger das Bild, desto besser kann Ihr Fertiger Prozesse wie Füllen, Plattieren und Laminieren planen.

Die Produktion von Starr-Flex erfordert bereits eine straffe Prozesskontrolle. Das Hinzufügen von VIPs erhöht nur die Anforderungen. Wenn VIP als riskant angesehen wird oder nicht vom Prozess Ihres Fertigers unterstützt wird, können Alternativen erkundet werden:

- Versetzte (gestaffelte) Mikrovias können genutzt werden, um aus fein gepitchten BGA-Fußabdrücken herauszuführen, ohne Vias direkt unter den Pads zu platzieren.

- Gestaffelte Via-Konstruktionen können eine verbesserte Zuverlässigkeit für mehrere Schichten ohne Spannungskonzentrationen bieten.

- Via-in-Land-Designs sind etwas weniger dicht, reduzieren aber die Spannung während der Montage und der thermischen Zyklen.

Jede dieser Optionen hat Vor- und Nachteile, aber alle sind eine Überlegung wert, wenn VIP nicht gut zu Ihrem Stackup oder Montageprozess zu passen scheint.

Abschließende Gedanken

Via-in-Pad in starren-flexiblen Designs ist eine äußerst hilfreiche Layout-Technik, bringt aber auch große Verantwortung mit sich. Von der Stackup-Planung bis zur Via-Füllung und Pad-Gestaltung, alle Details sind wichtig.

Die erfolgreichsten Ergebnisse erzielt man, indem man vorausplant. Behandeln Sie VIP nicht als Notlösung in letzter Minute. Arbeiten Sie stattdessen mit Ihrem Hersteller zusammen, modellieren Sie mechanische und thermische Risiken und fügen Sie VIPs nur dort ein, wo sie geeignet sind und ordnungsgemäß unterstützt werden können.

Mit sorgfältiger Planung ermöglicht VIP, mehr Leistung auf weniger Raum zu bringen, ohne Zuverlässigkeitseinbußen. Und bei starren-flexiblen Designs ist das sehr oft das Ziel: kompakt, zuverlässig und bereit für die reale Welt.

Ob Sie zuverlässige Leistungselektronik oder fortschrittliche digitale Systeme bauen müssen, Altium Develop vereint jede Disziplin zu einer kollaborativen Kraft. Frei von Silos. Frei von Grenzen. Hier arbeiten Ingenieure, Designer und Innovatoren als Einheit zusammen, um ohne Einschränkungen zu schaffen. Erleben Sie Altium Develop noch heute!