Optionen für Versteifungen bei flexiblen Leiterplatten

Warum benötige ich einen PCB-Versteifer für mein flexibles Schaltungsdesign?

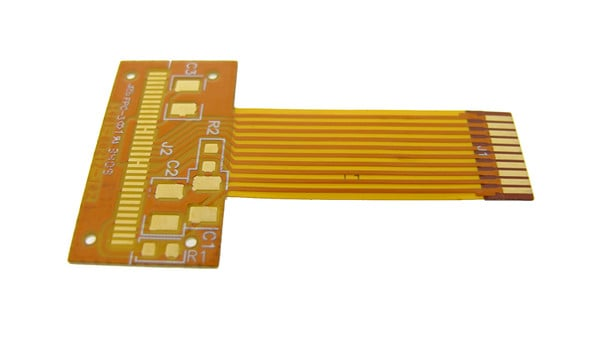

Grundsätzlich liegen die Vorteile der Verwendung einer flexiblen Schaltung in einem Design in der Fähigkeit, die Schaltung zu biegen und zu falten sowie die Schaltung während der Nutzung flexibel zu halten. Diese dünnen und flexiblen Stapel lösen eine beträchtliche Anzahl von Verpackungsproblemen. Aber dünn und flexibel zu sein, kann auch einige Herausforderungen mit sich bringen. Es ist üblich, dass ein flexibler Schaltungsstapel einen PCB-Versteifer enthält, der typischerweise entweder eine Schicht aus Polyimid oder eine Schicht aus FR4-Material ist, um in bestimmten Bereichen zusätzliche Unterstützung und Steifigkeit zu bieten.

FR4 PCB-Versteifer

Ein FR4-Versteifer wird am häufigsten verwendet, um einen Anschlussbereich zu unterstützen. Wenn es einen schweren Stecker gibt, oder zumindest schwer im Verhältnis zum Gewicht der flexiblen Schaltung, kann ein Stück FR4 in diesem Bereich auf die Flexibilität angewendet werden, um Stabilität zu bieten und Schäden an den Kupferbahnen zu verhindern. FR4-Versteifer werden auch verwendet, um Bereiche im Design zu unterstützen, die eine Anzahl von kleineren oder leichteren Komponenten haben, und der PCB-Versteifer fungiert sowohl als Unterstützung für das Gewicht des Steckers als auch zur Verhinderung von Biegungen oder Flexionen in diesem Bereich, was Stress auf die Lötstellen ausüben könnte.

Ein FR4-Versteifer könnte einfach ein Stück FR4 sein, bei dem Kupfer entfernt wurde und das als Unterstützung für den Flexbereich verwendet wird, oder er könnte gebohrte Löcher haben und zum Flex hin ausgerichtet sein, um Durchsteckkomponenten zu ermöglichen. Manchmal wird dieser „versteifte“ Flex mit einer starren Flex-Konstruktion verwechselt. Es gibt einen signifikanten Unterschied zwischen einem starren Flex und einem Flex mit einem starren Versteifer-PCB; als Versteifer dient das FR4 nur als mechanische Unterstützung, es gibt keine durchkontaktierten Löcher, die eine elektrische Verbindung zwischen dem Flex und dem starren Material herstellen.

FR4-PCB-Versteifer werden als einer der letzten Fertigungsschritte zum flexiblen Schaltkreis hinzugefügt und können entweder mit einer Schicht druckempfindlichem Klebstoff oder einer Schicht thermisch härtendem Klebstoff aufgetragen werden. Diese Entscheidung kann durch den Verwendungszweck oder die Vorliebe des Herstellers bestimmt werden. Aus einer kostengünstigen Perspektive, wenn der Verwendungszweck nicht in einer besonders harschen Umgebung liegt, wird die Anwendung von druckempfindlichem Klebstoff meistens etwas weniger teuer sein. Thermisch härtender Klebstoff erfordert, dass der Flex zurück in die Laminierpresse gelegt wird, um die Hitze und den Druck aufzubringen, die benötigt werden, um den Klebstoff zu härten. Die zusätzliche Zeit und Arbeit können die Kosten erhöhen. Als Tipp zur Kosteneinsparung hilft es, alle Versteifer in der gleichen Dicke zu halten, da dies die Verarbeitungszeit in der Fertigung reduziert und dazu beiträgt, die Kosten niedrig zu halten.

Polyimid-PCB-Versteifungen

Polyimid-Versteifungen in PCBs haben viele verschiedene Funktionen. Sie können ebenfalls dazu beitragen, einem Bauteilbereich Steifigkeit zu verleihen und Biegungen sowie Faltungen zu verhindern, die Spannungen auf Lötstellen ausüben könnten. Polyimid-PCB-Versteifungen können auch für andere Funktionen genutzt werden. Eine typische Verwendung einer Polyimid-Versteifung ist es, eine passende Dicke für Steckverbindungen vom Typ "Insertion" zu erreichen. ZIF-Steckverbinder sind eine gängige Verbindungsmethode bei Flex-Designs. Diese Steckverbinder haben eine spezifische Dickenangabe und eine enge Toleranz für diese Dicke, um sicherzustellen, dass die Verbindung effektiv ist. Ein Stück Polyimid kann in diesem Bereich hinzugefügt werden, um den Stapel auf die erforderliche Dicke zu bringen, während der Rest des Flexes dünner und flexibler bleiben kann. Eine allgemeine Faustregel, die man im Kopf behalten sollte, ist sicherzustellen, dass die Endpunkte des PCB-Versteifers und des Coverlays sich um mindestens 0,030 Zoll überlappen, um einen Spannungspunkt im Flex-Design zu vermeiden.

Polyimid-Versteifungen erfüllen auch andere Funktionen. Wenn beispielsweise ein Flex-Schaltkreis in der Endanwendung etwas reiben wird, kann eine Schicht Polyimid in diesem Bereich hinzugefügt werden, sodass die Abnutzung an dem nicht-funktionalen Stück Polyimid und nicht direkt am Schaltkreis selbst erfolgt.

Polyimid-Versteifungen in PCB-Designs können auch verwendet werden, um den natürlichen Biegebereich in einem Flex während der Installation anzupassen oder eine Biegung an einer spezifischen Stelle zu erzeugen. Zum Beispiel, wenn der Flex installiert wird und es einen natürlichen Biegebereich gibt, der mit einem anderen Teil der Einheit interferiert, kann das Hinzufügen einer Schicht Polyimid diesen natürlichen Biegebereich an eine wünschenswertere Stelle verschieben. Als weiteres Beispiel profitieren bestimmte Anwendungen davon, Polyimidstücke an beiden Enden eines Biegebereichs hinzuzufügen, um sowohl sicherzustellen, dass die Biegung an der richtigen Stelle erfolgt, als auch den Bedienern klar zu machen, wo das Biegen und Flexen stattfinden muss. Die Positionen der Polyimid-Versteifungen in PCBs können leicht angepasst werden.

Polyimid-Versteifungen können sowohl mit druckempfindlichem Klebstoff als auch mit thermisch härtendem Klebstoff aufgetragen werden. Im Gegensatz zu FR4-Versteifungen werden Polyimid-Versteifungen oft im gleichen Laminierprozessschritt wie die Polyimid-Abdeckung aufgetragen. Dies eliminiert einen zusätzlichen Prozessschritt für die PCB-Versteifungen selbst. Tatsächlich kann, wenn druckempfindlicher Klebstoff vorgesehen ist, dies oft zusätzliche Kosten verursachen, da eine zusätzliche Verarbeitung erforderlich ist. Später im Prozess werden die Bereiche mit Polyimid-Versteifung zusammen mit dem Schaltungsumriss gestanzt oder gefräst, was jegliche Registrierungsprobleme beseitigt.

Um auf die ursprüngliche Frage zu antworten...

Bei einem Flex-Leiterplatten-Design haben Versteifungen viele Funktionen. Die häufigste ist die Unterstützung eines Anschlussbereichs, entweder aufgrund der Bedenken hinsichtlich des Gewichts einer Komponente oder zur Unterstützung eines Komponentenbereichs und zur Eliminierung von Stress auf Lötstellen. Einfügeanschlussbereiche erfordern typischerweise eine zusätzliche Schicht aus Polyimid, um diesen Bereich auf die spezifizierte Mating-Dicke aufzubauen. Über diese gängigen Anwendungen hinaus können PCB-Versteifungen verwendet werden, um einen Abnutzungsbereich im Endgebrauch aufzubauen und die Biegepositionen bei der endgültigen Installation anzupassen.

Haben Sie weitere Fragen? Erfahren Sie alles, was Sie über Flex- und Rigid-Flex-Design in unserem kostenlosen E-Book wissen müssen. Wenn Sie das nächste Mal nach ECAD-Software für Ihre Flex-PCB-Designs suchen, suchen Sie nicht weiter als Altium Designer®. Wenn Sie Ihr Design abgeschlossen haben und Dateien an Ihren Hersteller freigeben möchten, macht die Altium 365™-Plattform die Zusammenarbeit und das Teilen Ihrer Projekte einfach.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Starten Sie heute Ihre kostenlose Testversion von Altium Designer + Altium 365.

Back

Back