Was PCB-Designer über flexible Schaltungs-Materialien und Montage wissen müssen

Das Entwerfen flexibler Schaltungen kann sich ein wenig so anfühlen, als würde man sein Kind ins Ferienlager schicken: Man packt es so gut es geht ein, hofft das Beste und drückt die Daumen, dass es heil zurückkommt. Aus der Perspektive der PCB-Herstellung sehen wir all die Wege, auf denen diese guten Absichten schiefgehen können, meist wegen kleiner Entscheidungen bezüglich Materialien oder Montage, die später zu großen Problemen werden.

Häufig gibt es eine Lücke zwischen dem, was ein PCB-Designer am Bildschirm sieht, und dem, was in einer realen Fertigungs- und Montagewerkstatt gut funktioniert. Wenn wir diese Lücke schließen können, gewinnen alle: sauberere Aufbauten, weniger Überraschungen und Platinen, die tatsächlich das tun, was Sie entworfen haben.

Flex-Materialien sind wichtiger, als Sie denken

Alles beginnt mit Flex-PCB-Materialien, und ich spreche nicht nur von dem, was technisch „flexibel“ ist. In den meisten Fällen ist Polyimid das bevorzugte Basismaterial. Es ist hitzebeständig, mechanisch stark und flexibel genug, um wiederholtes Biegen zu überstehen. Aber hier wird es interessant: Wie dieses Polyimid aufgebaut ist und was damit geschichtet wird, kann das Verhalten Ihrer Platine und deren Kosten völlig verändern.

Nehmen wir zum Beispiel die Klebesituation. Sie können sich für klebstofffreies Polyimid entscheiden, das Ihnen einen dünneren, stabileren Aufbau mit besserer Hochtemperaturleistung bietet. Großartig, oder? Aber es kommt mit einem höheren Preisschild, also es sei denn, Ihre Platine wird in einer heißen oder hochflexiblen Umgebung leben (wie tragbare Geräte oder alles, was regelmäßig gefaltet und entfaltet wird), benötigen Sie es vielleicht nicht. Auf der anderen Seite sind klebstoffbasierte Konstruktionen kostengünstiger und perfekt geeignet für viele statische Anwendungen, bei denen sich die Platine einmal biegt und dann fest in einem Gehäuse bleibt.

Dann gibt es noch das Kupfer. Wir sehen viele Entwürfe, bei denen der Kupfertyp nicht wirklich berücksichtigt wurde, aber es ist ein wichtiger Faktor, besonders wenn Ihre flexible Schaltung oft gebogen werden muss. Walzgares (RA) Kupfer ist die dehnbarere Option und es ist viel unwahrscheinlicher, dass es im Laufe der Zeit bei dynamischen Biegevorgängen Risse oder Brüche entwickelt. Elektrodeponiertes (ED) Kupfer hingegen ist steifer und kann ein wenig spröde sein, aber es ist billiger und völlig in Ordnung für Platinen, die nach dem Zusammenbau nicht viel bewegt werden.

Worauf es ankommt, ist folgendes: Die richtige Materialwahl hängt vollständig davon ab, was die Platine im Einsatz tatsächlich machen wird. Wird sie sich bewegen? Wird sie heiß? Wird sie unter Stress stehen? Je mehr Details Sie Ihrem Hersteller über den tatsächlichen Einsatz der Platine mitteilen können, desto besser können wir Sie bei der Auswahl von Materialien unterstützen, die sowohl zur Funktion als auch zum Budget passen.

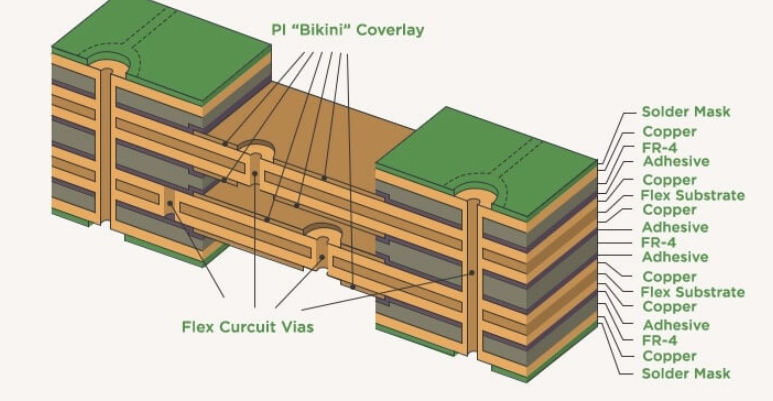

Flex-PCB-Stackups

Lassen Sie uns nun über Flex-PCB-Stackups sprechen, den Teil Ihres Designs, der in Ihrem CAD-Tool vielleicht perfekt aussieht, aber in der Fertigung zum Problem wird.

Hier ist die Sache: Flex-Schaltungen sind nicht einfach nur weiche starre Platinen. Sie bringen ihre eigene Physik mit. Jede zusätzliche Lage, jede Abdeckung, jeder Versteifer fügt dem Aufbau Stress hinzu. Und obwohl es scheinen mag, dass Überdimensionierung Zuverlässigkeit hinzufügt, kann sie tatsächlich das Gegenteil bewirken. Wir haben Stackups gesehen, bei denen unnötige Verstärkungen oder zu viel Kupfer die Platine zu steif zum ordnungsgemäßen Biegen machten oder schlimmer, Delaminierungsprobleme während der Laminierung verursachten.

Eines der häufigeren Probleme, die wir sehen, ist, dass Designer nicht berücksichtigen, wie Leiterbahnen durch Biegebereiche geführt werden. Enge Biegungen mit scharfen Winkeln der Leiterbahnen können bei der Fertigung und der langfristigen Zuverlässigkeit viele Probleme verursachen. Abgerundete Ecken, allmähliche Kurven und die Beachtung der Kupferdicke können einen großen Unterschied darin machen, wie gut Ihre Flexplatine die Biegung übersteht.

Und hier ein Tipp: Warten Sie nicht, bis Sie Ihr Design finalisiert haben, um Ihren Hersteller einzubeziehen. Eine schnelle DFM (Design for Manufacturability)-Überprüfung zu Beginn kann helfen, kleine Probleme zu erkennen, bevor sie zu teuren Produktionsverzögerungen werden.

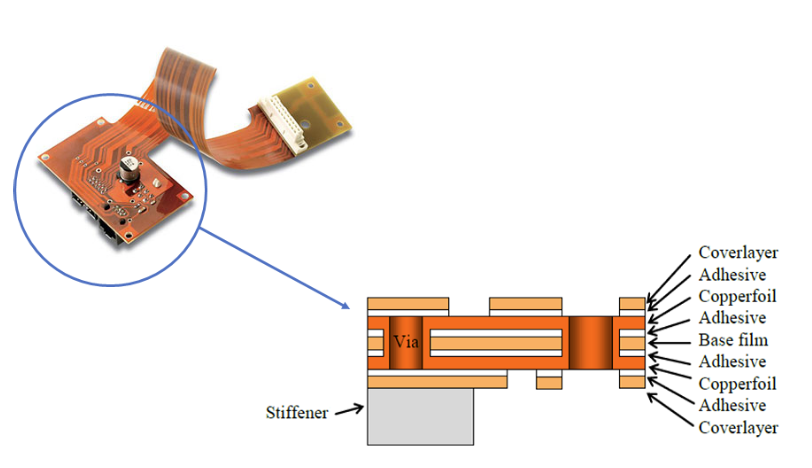

Flex-PCB-Montage

Also, Ihre flexible PCB ist gefertigt und sieht großartig aus. Jetzt ist es Zeit für die Montage, und hier sehen wir oft, dass ein gutes Design anfängt auseinanderzufallen, manchmal buchstäblich.

Die Herausforderung bei SMT (Surface Mount Technology) auf Flex liegt darin, dass sich das Material einfach nicht wie starres FR-4 verhält. Es ist wahrscheinlicher, dass es sich unter Hitze verschiebt oder verformt, was die Platzierung von Komponenten oder das Löten herausfordernd machen kann. Eine der größten Hilfen hierbei ist das Hinzufügen von Versteifungen unter den Komponentenbereichen. Ohne diese zusätzliche Unterstützung ist es leicht, dass sich Flexplatinen während des Reflows verziehen oder biegen, was zu schlechten Verbindungen und Ausbeuteproblemen führt.

Ein weiterer Bereich, in dem Entwickler manchmal ins Straucheln geraten, ist die ZIF (Zero Insertion Force) Steckverbindungsschnittstelle. Diese Bereiche haben spezifische Dicke- und Steifigkeitsanforderungen, und wenn Sie das in Ihrer Dokumentation auslassen oder annehmen, dass die Hersteller einfach „es herausfinden“ – kann das Ihr Projekt verzögern, während sie die Spezifikationen klären. Glauben Sie mir, sie würden es viel lieber gleich beim ersten Mal richtig bauen.

Panelisierung und Ausbeute

Hier ist noch etwas, woran Designer oft nicht denken: wie Hersteller diese Platinen während der Fertigung und Montage tatsächlich handhaben. Flexible Schaltungen sind, nun ja, flexibel. Das macht es schwierig, sie zu bewegen, auszurichten und ohne zusätzliche Hilfe zu montieren. Wenn Ihre Platine nicht panelisiert ist – oder auf eine Weise panelisiert ist, die nicht für den Fertigungsprozess geeignet ist, kann das alles verlangsamen und das Risiko von Ausschuss erhöhen.

Deshalb ist es so hilfreich, mit Ihrem Hersteller über Panelisierung und Depanelisierung/Werkzeugstrategien zu sprechen. Manchmal empfehlen sie temporäre Träger oder Schienen, die nach der Montage entfernt werden können, nur um den Prozess zu vereinfachen und Ihre Platinen während der Handhabung zu schützen.

Was können Sie also tun?

Wenn Sie nichts anderes daraus mitnehmen, merken Sie sich dies: Ihre Entscheidungen als Designer enden nicht beim Layout. Die Materialien, die Sie spezifizieren, der Stackup, den Sie erstellen, die Überlegungen, die Sie anstellen, wie die Platine montiert wird, all das ist wichtig. Und Sie müssen das nicht alleine herausfinden. Ihr Fertiger sollte in diesem Prozess Ihr Partner sein, nicht nur Ihr Lieferant.

Stellen Sie Fragen. Teilen Sie Kontext. Lassen Sie sie wissen, ob dies in eine Smartwatch oder einen Satelliten eingebaut wird. Je mehr sie das Endziel verstehen, desto besser können sie Ihnen helfen, dieses mit weniger Verzögerungen, besseren Ausbeuten und viel weniger Stress zu erreichen.

Denn das Designen einer flexiblen Schaltung sollte sich nicht wie ein Glücksspiel anfühlen. Es sollte sich wie Teamarbeit anfühlen.