Kostenfaktoren bei der Fertigung von FR-4-Leiterplatten

Da ich von Natur aus sparsam bin, wird jeder meiner Einkäufe zu einer langwierigen Angelegenheit. Bei meinen eher seltenen Besuchen im Shoppingcenter verbringe ich viel Zeit damit, die Kosten und Vorteile verschiedener Kleidungsstücke gegeneinander abzuwägen. Wie ich aus eigener Erfahrung weiß, erregt derart neurotisches Verhalten früher oder später den Unmut der Ehegattin (oder des Ehegatten). Doch es zahlt sich aus, wenn es um die Auswahl eines passenden Materials und einer geeigneten Materialstärke für Ihr PCB-Design geht.

Die meisten PCB-Designer gehen davon aus, dass die Herstellungskosten von FR-4-Leiterplatten ziemlich einfach zu veranschlagen sind: Bei doppelter Materialstärke der Trägerschicht verdoppeln sich auch die Kosten für die Fertigung. Allerdings gilt diese einfache Daumenregel in vielen Fällen nicht mehr, sobald weitere fertigungsrelevante Aspekte des Designs berücksichtigt werden.

Unter anderem sollten Sie bei der Auswahl eines PCB-Herstellers darauf achten, dass dieser Ihre Qualitätsansprüche an Kupferlagen, Lötstoppmasken und Trägermaterialien erfüllen kann. Wenn Sie diese Gesichtspunkte vernachlässigen, gefährden Sie womöglich die effektive Fertigung Ihres PCBs. Außerdem sollten Sie sich stets darüber informieren, wie sich Ihre Leiterplatte mit den gewünschten Materialien am besten herstellen lässt.

Kostenfaktoren bei Verwendung von FR-4-Laminaten

Wie bereits erwähnt, hängen die Materialkosten für die Fertigung von FR-4-Leiterplatten von der jeweiligen Stärke der Trägerschicht ab. Das bedeutet: Wenn Sie die Dicke Ihrer Leiterplatte erhöhen, steigen proportional auch die Herstellungskosten. Zusätzlich muss jedoch die Anzahl der Lagen und der Durchkontaktierungen Berücksichtigung finden, was die Schätzung der zu erwartenden Fertigungskosten verkompliziert.

Beispielsweise ist zu beachten, dass das Einbringen von tiefen Bohrungen mit geringem Durchmesser mehr Zeit benötigt und einen erhöhten Werkzeugverschleiß mit sich bringt. Das gilt insbesondere für mehrlagige PCBs mit kleiner Fläche und enger Bauteilbestückung, da sich die vorgesehenen Schaltkreise hier oft nur über Microvias realisieren lassen.

Auf diese Weise beeinflussen Gesamtzahl, Durchmesser und Tiefe der für die Durchkontaktierungen nötigen Bohrungen die Fertigungsrate und damit letztlich die Herstellungskosten Ihres Leiterplattendesigns. Wenn Sie sich für ein insgesamt dünneres PCB entscheiden, sorgen Sie für ein vorteilhafteres Verhältnis von Bohrlochtiefe zu Bohrlochdurchmesser und können dadurch eventuell Einsparungen erzielen. Andererseits müssen Sie bei Erhöhung der Zahl der Durchkontaktierungen mit proportional steigenden Fertigungskosten rechnen. Dies betrifft viele der in Mobilgeräten verbauten PCBs mit HDI-Routing.

Zugleich ist zu bedenken, dass eine Reduzierung der Leiterplattendicke eventuell den Einsatz bestimmter automatisierter Fertigungsverfahren unmöglich macht und sich damit nachteilig auf die Herstellungskosten auswirken kann. Einige Bestückungsautomaten könnten Bruchschäden verursachen, wenn sie zur Produktion von dünnen Leiterplatten mit großer Oberfläche eingesetzt werden. Dadurch wird unter Umständen der Einsatz von Spezialmaschinen oder ein Werkstücktransport per Hand erforderlich, was zwangsläufig höhere Fertigungskosten nach sich zieht.

Bestückungsautomaten sind für bestimmte Werkstückgrößen optimiert.

Kostensenkung durch geschickte Panelisierung

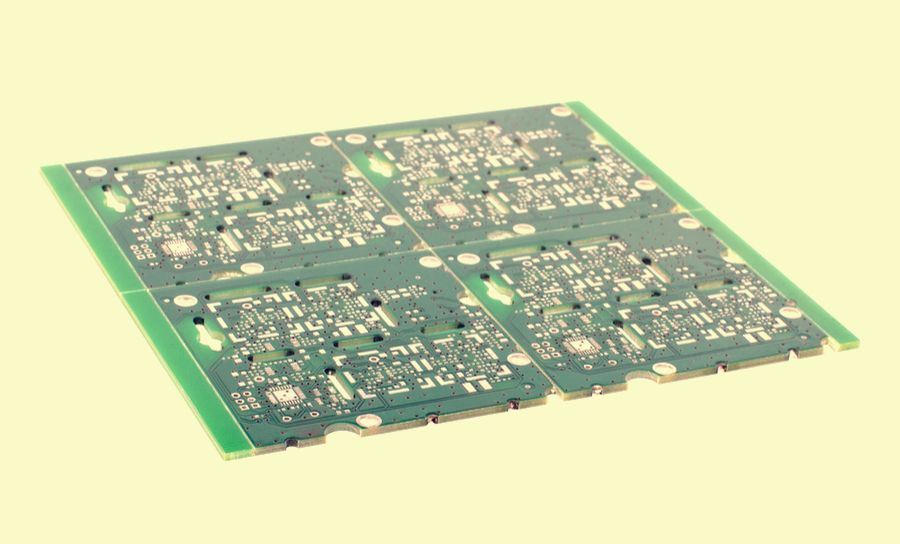

Da die meisten Fertigungsverfahren auf Panelisierung basieren, sollten Sie Ihr PCB-Design von Anfang auf die Größe der Produktionspanels Ihres Herstellers auslegen. Denn letztlich sind die Materialkosten für die Produktion eines FR-4-Panels mit einer bestimmten Dicke und einem spezifischen Lagenaufbau immer gleich, unabhängig davon, wie viele PCBs daraus später hervorgehen. Daher können Sie durch eine geschickte Optimierung Ihres Designs für die Panelisierung die Zahl der PCBs pro Fertigungscharge maximieren und zugleich die Kosten pro Leiterplatte senken, wie das folgende Beispiel zeigt:

Nehmen wir einmal an, Sie haben errechnet, dass die für Ihr PCB vorgesehenen Bauteile einen Gesamtflächenbedarf von 75 Quadratzentimetern haben, und wissen, dass Ihr Hersteller Panels mit Maßen von 40 x 50 cm produziert. In diesem Fall finden 21 Leiterplatten auf jedem Panel Platz, wenn Sie für Ihr PCB eine Grundfläche von 5 x 15 cm wählen. Sollten Sie sich jedoch für ein Design mit einer Grundfläche von 7,5 x 10 cm entscheiden, könnten Sie stattdessen 25 PCBs pro Panel fertigen lassen. Im Hinblick auf die Minimierung der Produktionskosten ist die zweite Variante also eindeutig die bessere Wahl – sofern die Formfaktorvorgaben dies zulassen.

Bestückungsfertiges PCB-Panel

Falls Sie in Bezug auf den Formfaktor Ihres PCBs keinen Spielraum haben, könnten Sie statt veränderter Abmessungen auch eine Verminderung der Materialstärke in Erwägung ziehen. Allerdings ist dies möglicherweise nicht empfehlenswert, wenn Ihr Design bereits sehr dünn ist, da dann eventuell die bereits erwähnten teureren Bestückungsverfahren zum Einsatz kommen müssen, die die durch Materialeinsparungen erzielten Kostenvorteile zunichte machen können. Nicht zuletzt deshalb sollten Sie genauestens über die Eigenschaften des von Ihnen gewählten Materials und die damit einhergehenden Möglichkeiten zur Minimierung der Produktionskosten informiert sein.

Weitere Kostenfaktoren: der Einsatz spezieller FR-4-Laminate

Die Liste der kostenrelevanten Aspekte eines PCB-Designs umfasst zu viele Punkte, als dass diese hier sämtlich aufgeführt werden könnten. Neben Durchkontaktierungen und Abmessungen spielt hier auch das gewählte Trägermaterial eine entscheidende Rolle. Mehrkosten können insbesondere dann entstehen, wenn Standard-FR-4-Laminate von den Herstellern modifiziert und an gehobene Anforderungen ihrer Kunden angepasst werden müssen.

Wenn Leiterplatten beispielsweise für hohe Betriebstemperaturen oder wiederkehrende Temperaturzyklen ausgelegt werden müssen, sind dickere Boards aus einem speziellen FR-4-Material mit hohem Erweichungspunkt oft besser geeignet als herkömmliche FR-4-Laminate, die bei Überschreitung ihrer niedrigeren Glasübergangstemperatur elektrisch und mechanisch instabil werden. Zwar liegen die Fertigungskosten für hitzebeständige Materialien höher, doch schlägt sich dies in einer höheren Haltbarkeit des Endprodukts nieder.

Ähnliches gilt für Hochfrequenzanwendungen im Gigahertzbereich. Hier hat sich gezeigt, dass Standard-FR-4-Laminate bei Hochgeschwindigkeits Anwendungen mit Frequenzen von über 2,4 GHz zu verlustreich sind und in vielen Fällen besser durch speziell für diese Anforderungen ausgelegte Materialien ersetzt werden sollten.

Dabei können die Kosten für Leiterplattenmaterialien mit hohen Glasübergangstemperaturen bzw. niedrigen Verlustraten circa 20 Prozent über den Preisen für Standard-FR-4-Laminate liegen. Allerdings bietet sich eventuell die Möglichkeit, die höheren Materialkosten durch eine Reduzierung der Dicke des PCBs zumindest teilweise wettzumachen.

All dies lässt nur einen Schluss zu: Zur Minimierung der Fertigungskosten von FR-4-Leiterplatten ist es erforderlich, dass Sie die verfügbaren Design- und Materialoptionen gegeneinander abwägen und in puncto Leiterplattendicke, Lagenaufbau und Panelisierung die optimale Entscheidung treffen. Hierfür ist eine Designsoftware erforderlich, die sämtliche Varianten unterstützt und Ihnen eine einfache, effiziente Kommunikation mit Ihrem Hersteller ermöglicht. Falls Sie auf der Suche nach einer geeigneten Lösung sind, sollten Sie unbedingt Altium Designer® in Erwägung ziehen. Damit erhalten Sie leistungsstarke CAD-Tools und Funktionen zur Regelprüfung, die Ihnen unter anderem die Wahl der richtigen Materialstärke erleichtern.

Wenn Sie mehr darüber erfahren möchten, wie Altium Designer Ihnen bei Realisierung Ihrer Projekte und der Minimierung Ihrer Fertigungskosten helfen kann, sollten Sie noch heute mit einem Experten von Altium sprechen.