Produktlebenszyklusmanagement in der Elektronikfertigung

Überblick

Eine effektive PLM-Lösung (Product Lifecycle Management) für Verbraucherelektronik integriert die Werkzeuge und Prozesse, die für das Design, die Entwicklung und die Herstellung eines neuen Geräts verwendet werden. Diese Lösung geht über Ingenieuraktivitäten hinaus und umfasst Projektmanagement, Prozesskontrolle und Finanzmanagement der gesamten Geschäftsprozesse von Anfang bis Ende.

In der Elektronikindustrie ist die Zusammenarbeit in multidisziplinären Teams für die erfolgreiche Entwicklung von Elektronikprodukten unerlässlich. Fachwissen von Spezialisten für Elektronikdesign benötigt Unterstützung von mechanischen und elektrischen Fähigkeiten, um funktional hervorragende Produkte zu erstellen. Im Gegensatz dazu ist finanzielles und Marketing-Fachwissen erforderlich, um den Erfolg des Produkts sicherzustellen.

PLM-Lösungen für die Fertigung schaffen diese kollaborative Umgebung, in der die Entwicklung von PLM für Verbraucherelektronik gedeihen kann, und bringen zusätzliche Vorteile in Bezug auf Effizienz und transparente Kommunikation, das Durchbrechen von Silos und die Beschleunigung des Entwicklungsprozesses. Darüber hinaus fördert diese Arbeitsumgebung den Informationsaustausch, der zur frühzeitigen Identifizierung und Lösung von Schmerzpunkten führt, das Erkennen und Minderung von Programmrisiken, bevor sie sich materialisieren können.

Lebenszyklus der Elektronikfertigung

Produktinnovation

In der Elektronikindustrie sind die meisten neuen Produkte eine Verbesserung eines bestehenden Produkts. Typischerweise werden neue Modelle entwickelt, um schneller, kleiner, leichter zu sein oder zusätzliche Funktionen zu bieten. Gelegentlich wird jedoch ein innovatives, originelles Konzept entwickelt, um eine Marktlücke zu schließen oder eine neue Technologie oder ein neues Material zu nutzen, das verfügbar geworden ist.

Um weitergeführt zu werden, muss das neue Produkt die Kriterien erfüllen oder technologisch machbar sein, was bedeutet, dass es mit verfügbaren Ressourcen finanziell realisierbar ist. Der finanzielle Nutzen der Erstellung des Produkts wird größer sein als die Kosten für die Entwicklung und Produktion desselben.

Wenn man den ersten Punkt genauer betrachtet, wenn das neue Produkt auf einer Technologie basiert, die nicht existiert, dann ist das klarerweise ein Fehlstart. Andererseits, wenn es von der technischen Expertise abhängt, die das Unternehmen nicht zur Verfügung hat, Technologie knapp ist oder übermäßig teuer, dann führt dies zu Programmrisiken, die für ein Unternehmen zu groß sein könnten.

Außerdem macht es klar keinen Sinn, ein Produkt zu entwickeln, das mehr in der Herstellung kostet, als die Verbraucher bereit sind, auszugeben. Der Unterschied zwischen dem Verkaufspreis und den Produktionskosten ist zu klein, um die Kosten, die beim Entwerfen, Entwickeln und Vermarkten des Produkts entstanden sind, wieder einzuspielen.

Die PLM-Lösung für Unterhaltungselektronik wird das Sammeln von Eingaben der verschiedenen Stakeholder verwalten, diese Daten in der Gruppe verbreiten und die Daten verwalten, um deren Verfügbarkeit und Integrität sicherzustellen. Der Schlüssel dazu ist das Datenmanagement, um sicherzustellen, dass jeder Zugang zur aktuellsten Version hat, sodass Entscheidungen auf einem gemeinsamen Verständnis, einer einzigen Wahrheitsquelle, basieren.

Produktdesign

Die Designphase ist relativ unkompliziert. Sie umfasst die verschiedenen Ingenieuraktivitäten, die notwendig sind, um ein Konzept in eine praktische Lösung zu verwandeln. Elektronikingenieure entwerfen die Schaltkreise, während Maschinenbauingenieure das Gehäuse entwerfen. Andere Spezialisten liefern Designinputs für alles, von Benutzeroberflächendesign und thermischem Management bis hin zur elektromagnetischen Verträglichkeit.

Die PLM-Lösungen für die Fertigung werden die Verbreitung von Produktanforderungen und das Sammeln und Integrieren von Designentscheidungen in einem einzigen Repository verwalten, das die Entwicklung von Elektronikprodukten repräsentiert.

Elektronisches Computerunterstütztes Design

Elektronisches Computerunterstütztes Design (ECAD) unterstützt das Design und die Analyse der elektronischen Elemente des Produkts. Die Verfügbarkeit von Online-Bibliotheken mit Komponentendaten und die Integration von Schaltungssimulationsfunktionen machen die Überprüfung von Designentscheidungen schnell und genau. Die Systeme können dann das fertige Design übernehmen und dem Designer helfen, ein PCB-Layout deutlich schneller als mit den traditionellen manuellen Prozessen zu erstellen. Visuelle Darstellungen des fertigen Layouts können ebenfalls erstellt werden, um Informationen zur Platzierung der Komponenten für die Überprüfung der Gehäusefreigabe, thermische Analysen und zur Unterstützung der Elektronikfertigungsprozesse zu liefern. Rückmeldungen aus diesen unterstützenden Ingenieuraktivitäten können in den Schaltungsentwurfsprozess zurückgeführt werden, um Elemente nach der Identifizierung von Konflikten oder Problemen anzupassen, zu verfeinern oder neu zu gestalten.

Mechanisches Computerunterstütztes Design

Mechanische Computerunterstützte Konstruktion (MCAD) Systeme unterstützen das Design und die Analyse der mechanischen Elemente des Produkts. Die Verfügbarkeit von 3D-Visualisierungen der vorgeschlagenen Pläne macht die Überprüfung von Designentscheidungen schnell und unkompliziert. Die Systeme können dann das fertige Design übernehmen und dem Designer helfen, Fertigungsvorlagen und Spezifikationen zu erstellen. Die Integration mit dem ECAD-System ermöglicht eine schnelle Überprüfung von Abhängigkeiten wie den physischen Freiräumen zwischen Komponenten und Teilen oder den verfügbaren Luftstromvolumen und -raten für das thermische Management. Die Integration von Rückmeldungen aus diesen unterstützenden Ingenieurtätigkeiten in den Gehäuseentwurfsprozess kann Teile nach der Identifizierung potenzieller Probleme anpassen, verfeinern oder neu gestalten.

Computerunterstützte Technik

Computerunterstützte Technik (CAE) Systeme unterstützen die Simulation und Analyse des gesamten Produktdesigns, um die fertige und integrierte Lösung zu validieren. Techniken wie die Computational Fluid Dynamics (CFD) und die Finite-Elemente-Analyse (FEA) ermöglichen die Modellierung der Leistung in einer Betriebsumgebung, um die Einhaltung von Umweltanforderungen wie thermische Leistung oder Widerstandsfähigkeit gegen Schocks und Vibrationen zu validieren. Die Ergebnisse können in die elektronischen und mechanischen Designprozesse als iterative Verfeinerung zurückgeführt werden, bis die vorhergesagte Einhaltung der Compliance erreicht ist.

Computerunterstützte Fertigung

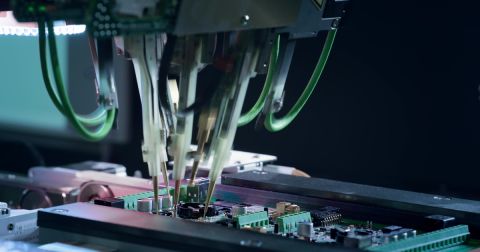

Computer-Aided Manufacture (CAM)-Systeme können dann die finalisierten und validierten Designinformationen nutzen, um automatisierte Elektronikfertigungsprozesse zu steuern und zu kontrollieren. Dazu gehören die Herstellung von PCBs, die Platzierung von Komponenten, die Fertigung mechanischer Teile und die Montage. Eine integrierte PLM-Lösung für Verbraucherelektronik kann Designprozesse automatisch mit Fertigungsanlagen verknüpfen und so das Risiko von Fehlern bei der Übertragung von Designdaten auf Produktionsprozesse eliminieren.

PLM-Fertigung

Wir haben gesehen, dass PLM-Fertigungslösungen den automatisierten Transfer des Design-Datensatzes zu Elektronikfertigungsanlagen erleichtern, um die technischen Aspekte des Produktionsprozesses zu verwalten. Die PLM-Lösung unterstützt auch die Managementfunktionen, die die Produktion steuern. Marketingprozesse werden die Anforderungen an Produktionsraten und Lieferpläne einspeisen, um die vorhergesagte Nachfrage zu erfüllen. Die Designprozesse werden Stücklisten generieren, die zusammen mit den Daten zur Produktionsrate in die Supply-Chain-Management- und Beschaffungsprozesse einfließen, um sicherzustellen, dass die beschafften Komponenten bei Bedarf durch die Elektronikfertigungsprozesse verfügbar sind. Die Supply-Chain-Management-Prozesse werden auch die Distributionsprozesse steuern, den Transport und die Lagerung der fertigen Produkte verwalten.

Der Vorteil einer integrierten PLM-Lösung für Fertigungslösungen liegt im Management von Ausnahmen. Die Nichtverfügbarkeit einer Komponente wird sofort an alle Beteiligten kommuniziert und hebt jegliche Auswirkungen auf die Produktionspläne hervor. Diese vorausschauende Fähigkeit ermöglicht die Beschaffung alternativer Komponenten bei langfristiger Nichtverfügbarkeit oder die Anpassung der Produktionspläne bei kurzfristigen Lieferproblemen.

Wenn man dies auf die Spitze treibt, hätte die langfristige Nichtverfügbarkeit einer kritischen Komponente ohne geeigneten Ersatz traditionell die Produktion zum Stillstand gebracht und das vorzeitige Ende des Produktlebenszyklus bedeutet. Die PLM-Lösung ermöglicht eine Änderung am Schaltungsdesign, um eine alternative Lösung nahtlos als kontrollierte Änderung einzuführen, die durch die Ingenieurprozesse fließt und das Fertigungsdatenset aktualisiert. Eine solche Änderung kann in Tagen statt in Monaten entworfen, verifiziert und in den Elektronikfertigungsprozess integriert werden.

Die integrierte Lösung informiert die Ingenieurprozesse und liefert wichtige Informationen an die Supportfunktionen. Änderungen an den Stücklisten fließen in die Beschaffungsprozesse ein, um Kosten und Lieferzeiten zu bewerten. Überarbeitete Komponentenkosten fließen in die kommerziellen Operationen ein, um die Produktkalkulation und die finanzielle Machbarkeit der Änderung zu bewerten. Überarbeitete Lieferzeiten fließen in die Projektmanagementprozesse sowie in die Produktions- und Lieferkettenprozesse ein. Dieser Informationsfluss ermöglicht die Bewertung der Auswirkungen von Änderungen und unterstützt fundierte Entscheidungsfindungen über die Geschäftsprozesse hinweg.

Distribution

Die integrierte PLM-Lösung für die Fertigung ermöglicht es dem Marketingteam zu sehen, welche Produkte hergestellt wurden und wo. Darüber hinaus kann die Integration der Lieferkettenverteilung mit den Verkaufsprozessen die Marketingbemühungen optimieren. Zum Beispiel können sie leiten, wo Werbeveranstaltungen ihre größte Wirkung haben können und potenzielle Lagerbestandsprobleme hervorheben, die gelöst werden können, bevor sie das Geschäft beeinträchtigen.

Die Marketingstrategie wird dank der transparenten Sichtbarkeit, die die Marketingprozesse auf den Fortschritt in den Ingenieurprozessen haben werden, weit im Voraus entwickelt worden sein. Das Management von Rückschlägen in der Produktproduktion aufgrund von Verzögerungen im Designprozess kann erfolgen, bevor das Designteam sich bewusst ist, dass die Verzögerung Auswirkungen haben wird. Dieser integrierte Ansatz zur Verbreitung von Produktinformationen strafft Prozesse und bietet Stakeholdern einen deutlich längeren Horizont für Planungszwecke unter Verwendung genauerer Prognosedaten.

Support

Sobald ein Produkt in Produktion ist und auf dem Markt verfügbar, wechseln die Ingenieurprozesse in eine fortlaufende Support-Haltung. Zum Beispiel können Verbraucherrückmeldungen und Fehlerberichte in die PLM-Prozesse eingespeist werden, um gesammelt und analysiert zu werden, um festzustellen, ob Designprobleme für das aktuelle Produkt gelöst werden müssen oder eine Lektion im Elektronikproduktentwicklungsprozess gelernt wird. Die integrierten Prozesse stellen sicher, dass solch wertvolle Informationen den richtigen Personen zur Verfügung stehen, um kontinuierlich zu verbessern.

Die PLM-Lösung wird auch den Support und Wartungsprozess für Produkte im Einsatz erleichtern, indem sie den Zugang zu den benötigten Informationen sicherstellt, um sofortige Anfragen zu bearbeiten und Trendanalysen durchzuführen, um sich auf die vorhergesagte Supportnachfrage vorzubereiten. Sie ermöglicht die Identifizierung und Vorbeugung von Problemen, bevor sie weit verbreitet auftreten, und kann erhebliche Einsparungen bei den Lebenszykluskosten liefern. Produktverbesserungen während der Produktion einzuführen, ist deutlich günstiger, als Produkte mit einem inhärenten Designfehler zurückzurufen und zu ersetzen.

Lebensende

Alle Produkte erreichen ein Lebensende, wenn sie durch ein neues, besseres Modell ersetzt werden oder die Marktnachfrage auf ein unwirtschaftliches Niveau fällt. Während das Recycling und die Wiederverwendung alter Produkte in allen Branchen an Fahrt gewinnen, haben elektronische Geräte zu Recyclingvorschriften und Nachhaltigkeitsinitiativen geführt. Eine integrierte BLM-Lösung bietet wertvolle Unterstützung bei der Identifizierung von Teilen und Materialien, die recycelt, wiederverwendet oder umfunktioniert werden können, und bei der Verwaltung des Entsorgungsprozesses für Abfallmaterialien, die nicht wiederverarbeitet werden können. Diese Fähigkeit hat das Potenzial, die Lebenszykluskosten zu senken, wo die Entsorgung ohne Recycling eine kostspielige Option sein kann.

Schlussfolgerung

Eine integrierte Lösung für das Produktlebenszyklusmanagement kann erhebliche Vorteile für die Elektronikfertigungsindustrie bringen. Die Unterstützung der Integration von Ingenieurprozessen mit den anderen unterstützenden Geschäftsprozessen bietet ein End-to-End-System, das alle Aspekte des Entwicklungsprozesses der Risikomanagementplattform für den elektronischen Produktlebenszyklus von der Wiege bis zur Bahre verwalten kann. Der Schlüsselvorteil ist die Fähigkeit, jede Art von Änderung nahtlos und schmerzfrei zu verwalten, wobei sichergestellt wird, dass die Auswirkungen effizient und effektiv verwaltet und kontrolliert werden, um Störungen zu minimieren und den Effekt zu maximieren.

Möchten Sie mehr darüber erfahren, wie Altium Designer® Ihnen bei Ihrem nächsten PCB-Design helfen kann? Sprechen Sie mit einem Experten bei Altium.

Back

Back