VERWALTUNG VON DATEN IN DESIGN-PROCESS

Erfahren Sie mehr über PCB-Datenverwaltung und wie diese mit den PCB-Designprozessen und den Aufgaben der Beteiligten zusammenhängt.

Laut Wirtschaftswörterbuch wird ein Prozess folgendermaßen definiert:

„Eine Sequenz zusammenhängender und miteinander verbundener Vorgänge, die zu jedem Zeitpunkt eine oder mehrere Ressourcen verbrauchen (Zeit der Mitarbeiter, Energie, Maschinen, Geld), um Eingaben (Daten, Material, Bauteile etc.) in Ergebnisse umzuwandeln. Diese Ergebnisse dienen dann als Eingabe für die nächste Phase, bis ein bekanntes Ziel oder Endergebnis erreicht wurde.“

Hierbei handelt es sich um eine herausragende Definition, die eine präzise, detaillierte Beschreibung darstellt und die einzelnen Bestandteile eines Prozesses anspricht, die Phasen, Ressourcen, Eingabe, Ergebnis und Ziel. Wir werden sie verwenden, um in die Frage einzutauchen, wie Geschäftsprozesse mit PCB-Datenverwaltung zusammenhängen und, was noch wichtiger ist, wie sie mit dem PCB-Daten in Design-Process und den Aufgaben der Beteiligten verbunden sind.

Pipelining Daten in Design-Process

In der Informatik gibt es eine bewährte Methode namens Pipelining, die auch als Datenpipeline bekannt ist. Diese wird als eine Reihe von datenverarbeitenden Elementen definiert, die in der Reihenfolge miteinander verbunden sind, in der das Ergebnis des einen Elements die Eingabe des nächsten darstellt. Genau dies ist es, was wir hier mit unserem PCB-Datenverwaltungssystem und unserem PCB-Daten in Design-Process entwickeln: eine Datenpipeline. Daten werden auf der einen Seite, die als Ausgangspunkt dient, eingespeist und treiben damit den gesamten Designprozess an. Unterwegs werden diese Eingaben durch spezifische Aufgaben individuell in Ergebnisse umgewandelt (gemäß der bereits erwähnten Definition des Wirtschaftswörterbuchs), um die Weiterentwicklung zum nächsten Punkt in der Pipeline voranzutreiben, bis ein Endpunkt erreicht ist, an welchem die Eingabe als fertiges Ergebnis herauskommt: Eine abgeschlossene und (hoffentlich) funktionierende PCB-Montage.

PCB-Daten-Management in Design

Während wir jetzt damit beginnen „den Elefant zu essen“, lassen Sie uns im Hinterkopf behalten, dass das Ziel nicht der Daten in Design-Process an sich ist, sondern darin besteht, das Endergebnis zu erreichen. Oft verlieren wir uns im „wie“, während wir uns viel mehr auf das „was“ und das Ziel, das wir erreichen möchten, konzentrieren sollten. Indem wir diesen Prozess als Pipeline betrachten, können wir einfach die benötigten Eingaben, Aufgaben und zu erwartenden Ergebnisse an allen Punkten in unserem Prozess definieren. Und da alles miteinander verknüpft und verbunden ist, können die Eingabedaten bei schlechter Qualität in keinem Fall korrigiert werden. Mit anderen Worten: Wenn die Pipeline mit der Kanalisation verbunden ist, sollte man nicht erwarten, dass am anderen Ende Blumen zu blühen beginnen.

Befüllen der Datenpipeline: Elektronikbauteile

Das wahre Herzblut jedes PCB-Designs ist das Elektronikbauteil. Dies ist der Anfang und das Ende von allem. Die Integrität eines Designs ist unmittelbar mit der Integrität der Bauteile verbunden.

Es gab eine Zeit, in der Elektroniksysteme noch nicht so komplex waren wie heute und Bauteile deutlich einfacher aufgebaut waren. Sie bestanden aus einem Schaltplansymbol, einem Footprint und ein paar grundlegenden Parametern. Es galt als gängige Methode, einfach ein Bauteil zu kopieren und dann das genau gleiche Bibliotheksbauteil im ganzen Design zu verwenden und den Wert entsprechend zu ändern. Mit der Zeit benötigte man komplexere Bauteile mit deutlich mehr Informationen und Details zur Unterstützung brandneuer Systeme.

Womit wir es heute zu tun haben, kann nur als eine Schatztruhe an Informationen über Bauteile beschrieben werden, wobei uns ein Großteil davon direkt zur Verfügung steht.

Die modernen Bauteile in unserer Bibliothek verfügen über viele wichtige Facetten. Und all diese Facetten sind von Bedeutung, da es diese Daten sind, mit denen alle an diesem in Design-Process Beteiligten arbeiten müssen.

Das typische Elektronikbauteil sollte zumindest die folgenden Informationen enthalten:

Schaltplansymbol

Ein Schaltplansymbol ist ein Piktogramm, das verschiedene elektrische und elektronische Geräte darstellen soll. Die Symbole stehen vorrangig für die elektrische Konnektivität jedes Teils sowie für seine elektronische Funktion. Sie entsprechen normalerweise IEEE-315 oder anderen gleichwertigen Normen. Jedes Bauteil hat diese grafische Visualisierung. Wenn Bauteile neben anderen Symbolen und den entsprechenden Verbindungen dazwischen auf dem Schaltplan platziert werden, bilden sie den Schaltplan der elektronischen Schaltung, welche die elektronischen Funktionen des Produkts dokumentieren sowie die Konnektivitätskurve für das PCB-Layout (manchmal auch Netzliste genannt). Es gibt Schaltpläne, die extrem komplex sein können und über tausende Bauteile und zehntausende Verbindungen verfügen.

Footprint oder Decal

Dies trägt verschiedene Bezeichnungen, wobei Footprint, Decal oder Lötaugenmuster die geläufigsten sind. Doch bei all diesen handelt es sich um dieselbe Sache. Dies sind die Grafiken für das Layout des physischen Bauteils mit einer Ansammlung an Kupferpads (oder Lötaugen), um schließlich das Löten jedes physischen Teils des PCB zu ermöglichen und die Verbindungen zwischen den verschiedenen Bauteilen herzustellen. Für die Verbindung von Schaltplansymbol und Footprint ist es wichtig, beide der Nummer und Bezeichnung jedes Pins entsprechend anzupassen. Der Footprint besteht aus mehreren Elementen: Kupferverbindungen (Pads), Gehäusemodell von 3D Bauteilen (gewöhnlich im Bibliothek-Footprint eingebettet), Siebdruck-Muster (z.B Legendentext und Grafiken), Platzierungsraum (Bauteilpassung) und anderen mechanischen Informationen, wenn nötig.

Bauteil-Simulationsmodelle für das PCB-Daten-Management in Design

Die Simulation ist ein sehr wichtiges Tool für Elektronikingenieure. Mit dem aufkommenden Bedarf nach der Simulation bestimmter Schaltungen, um ihre korrekte Funktion zu verifizieren und die Entdeckung besserer Schaltungen vor Erstellung des Prototyps zu ermöglichen, sind Simulationen beliebter geworden. Modelle für Schaltungssimulationen (wie SPICE, SPICE, XSPICE, PSPICE etc.) und die Signalintegritätsanalyse (IBIS) ermöglichen eine anteilige oder vollständige Simulation der Schaltung zur Verifizierung ihrer Funktionalität vor Erstellung des Prototyps. SPICE und IBIS Modelle müssen präzise sein und außerdem akkurat mit den Pins auf dem Schaltplansymbol verbunden werden, um eine Simulation für das Design zu ermöglichen. Der Nachteil von Simulationsmodellen besteht oftmals daran, dass die Hersteller von Halbleitern sie nicht für komplexere integrierte Schaltungen zur Verfügung stellen, sodass die vollständige Simulation einer Schaltung schwierig wird.

3D Modell

Die PCB-Daten-Management in Design

zu 3D Modellen sind unerlässlich, um das mechanische Layout des Gehäuses oder andere mechanische Angelegenheiten zu verifizieren. Da der Trend in die Richtung geht, Dinge kleiner zu gestalten, ist oftmals das Mechanical Computer Aided Design (MCAD) für das Design verantwortlich. Die gute Nachricht ist, dass für Elektronikbauteile mittlerweile viele kostenlose Quellen für 3D Modelle zur Verfügung stehen, darunter Seiten wie GrabCAD und 3D Content Central. Das Beste daran ist, dass viele Bauteilhersteller jetzt die benötigten 3D Modelle als Teil der Bauteilinformationen zur Verfügung stellen, die man von ihren Websites herunterladen kann. 3D Modelle werden unter Verwendung des STEP Dateiformats zu den Bauteil-Footprints hinzugefügt. Diese Modelle müssen akkurat ausgerichtet werden und über genaue Materialdimensionen verfügen, um später im Designprozess die Abstände zu überprüfen.

Parameterinformationen für das PCB-Daten-Management in Design

Dies ist der Punkt, auf den es ankommt. Parameter sind die technischen Details eines Bauteils. Es handelt sich hierbei um die Spezifikationen für jedes Teil und seine Varianten. Je nach Bauteilart können hier dutzende, wenn nicht hunderte verschiedene parametrische Details vorliegen – Werte, Toleranzen, Temperaturbereiche für Speicherung und Nutzung, Lötprofile, Erklärungen zu gefährlichen Stoffen, RoHS, REACH und andere Zertifizierungen zur Umweltverträglichkeit, Verpackung und Bestellinformationen und vieles mehr – die Liste ist quasi endlos. Aus der technischen Perspektive sind vielleicht nicht alle Parameter für die Ingenieure oder Designer interessant, sie wirken sich aber alle auf das Design, die Produktherstellung, die Laufzeit und sogar die Legalität aus und sind deshalb von Bedeutung.

Bezugsinformationen

Wenn wir alle anderen wichtigen Facetten eines Bauteils festgelegt haben, müssen wir uns um den Bezugsbereich kümmern. Wo und wie werden die entsprechenden Teile gekauft? Dies kann ebenfalls zu einem ausschlaggebenden Bereich werden, da wir letztendlich die Teile benutzen müssen, die wir kriegen können. Wie zuletzt im Zuge der kritischen Bauteilengpässe zu spüren war, wird dies immer schwieriger. Ein solch großes Problem kann man beispielsweise über Informationen lösen. Diese Informationen sollten, wenn möglich in Echtzeit, immer auf dem neuesten Stand gehalten werden.

Unterstützende Dokumente

Zuletzt sollten die unterstützenden Dokumente mit dem jeweiligen Bauteil verknüpft werden. Dabei handelt es sich um das Datenblatt, technische Anmerkungen, Anwendungen, RoHS Zertifizierungen etc. Diese verlinkten Daten sind insbesondere als Verifikationsdokumente im Nachprüfungsverfahren hilfreich, um die Bauteile in der Bibliotheksdatenbank zu überprüfen.

PCB-Daten-Management in Design

Ein Großteil dieses Abschnitts basiert auf 5 Säulen, die wir im vorherigen Kapitel besprochen haben. Der Systemvorgang der PCB-Daten-Management in Design wird in zwei Phasen unterteilt. Bei der ersten Phase handelt es sich um Erfassung, Speicherung und Überprüfung der Informationen. Dies muss geschehen, bevor die Bauteile verwendet werden. Die zweite Phase besteht aus Nutzung und Wartung.

Schritt 1 Datenerfassung (Data In)

Es ist von unschätzbarem Wert, über eine verlässliche Informationsquelle für eine Bandbreite an Elektronikbauteilen zu verfügen. Es gibt unzählige Anbieter für Bauteile wie Digikey, Newark oder Mouser, die zwar an sich gut sind, deren Websites aber nur die spezifisch von ihnen angebotenen Bauteile enthalten. Eine der besten Alternativen, die ich gefunden habe und die über eine Bandbreite an Anbietern verfügt, ist eine Suchmaschine für Bauteile namens Octopart. Um dies hoffentlich so praktikabel wie möglich zu gestalten, gehen Sie zum Beispiel auf Octopart.com und führen eine Suche nach der Bauteilnummer ATSAMA5D31A-CUR durch, ein 32-bit SAMA5D3 ARM Cortex A5 RISC Mikrocontroller, 160KB ROM 1.2V 324-Pin LFBGA T/R. Zunächst wird Ihnen die lange Liste an Anbietern auffallen, die dieses Bauteil vertreiben, ebenso die vorliegenden Live--Daten, darunter die verfügbare Menge, Preise und Preisspaltungen.

Zusätzlich erhält man hier auch andere benötigte Daten. Die Website des Bauteilherstellers, Parameterinformationen, Schaltplansymbol, PCB-Footprint und 3D Modell.

Wem das noch nicht reicht, der kann auf ein verlinktes Datenblatt zugreifen. Was will man mehr?

PCB-Daten-Management in Design-Process

Schritt 2 Speicherung (Architektur)

Wenn wir die benötigten Bauteile und dazugehörigen Informationen gefunden haben, müssen wir all diese in unser System der PCB-Datenverwaltung übertragen. Dabei wird sich herausstellen, wie stabil unser Gebäude wirklich ist. Sehen wir uns doch ein Beispiel dafür an, wie ich bisher vorgegangen bin. Dafür benötige ich eigentlich nur 3 Wörter: KOPIEREN UND EINFÜGEN... immer wieder kopieren und einfügen. Dann werden Schaltplansymbol und Footprint erstellt... Anschließend hoffe ich, dass ich das 3D Modell aufspüren kann. Hierbei handelt es sich um eine mühsame und detaillierte Aufgabe, die viele Fehlerquellen birgt. Außerdem würde es bei der Platzierung eines so komplexen Bauteils wie diesem (ATSAMA5D31A-CUR) sogar mit einer moderaten Anzahl an Pins von 324 trotzdem Stunden dauern, ein solch gewaltiges Schaltplansymbol mit der Benennung jedes individuellen Pins zu erstellen.

Der gesamte Vorgang wurde vereinfacht. Jetzt verläuft dieser so einfach wie die Suche nach dem benötigten Bauteil. Das System findet nicht nur das Bauteil, Sie können damit zudem automatisch absolut jeden zuvor erwähnten wichtigen Bestandteil des Bauteils innerhalb von Sekunden integrieren. Denken Sie mal darüber nach. Automatische Verbindungen zwischen der Quelle und Ihrem System der PCB-Datenverwaltung. Mit einem vollständigen Schaltplansymbol, Footprint, 3D Modell, Schaltungssimulationen, allen Bauteilparametern, Bezugsinformationen und unterstützenden Dokumenten.

Trotzdem müssen wir herausfinden, wo wir dieses Bauteil platzieren sollen. Wie wir bereits gesehen haben, sollte die Struktur des Datensystems in Kategorie und Familie unterteilt werden. Bei dem oben genannten Beispiel wäre das Bauteil mit der Kategorie Integrierte Schaltung und der Familie Eingebettete Mikroprozessoren versehen. Dort würden diese Informationen gemeinsam mit allen unterstützenden Informationen gespeichert werden.

Schritt 3 Überprüfung (Audit)

Wenn die Informationen mit einer Quelle wie Octopart verbunden sind, warum muss man dann überhaupt ein Audit oder eine Überprüfung vornehmen? Dies geschieht zur Bestätigung, dass es sich um das richtige Bauteil handelt und dieses dort gespeichert ist, wo es hingehört. Ich habe schon öfter erlebt, dass das Datenblatt an sich nicht stimmte. Beispielsweise waren die Ansichten der Verpackung auf der oberen oder unteren Seite im Vergleich zur Pin-Nummerierung auf einem Steckverbinder missverständlich.

Außerdem müssen durch aktualisierte Überprüfungen Normen wie IPC-7351 eingehalten werden. Es gibt periodische Überprüfungen und Neufassungen dazu, wie Footprints aussehen sollten. Wenn beispielsweise an der Norm IPC-7351-C kürzlich eine Änderung vorgenommen wurde, die sich auf die Abrundung der Pads des Bauteils bezieht. Bei solchen Änderungen benötigt die Branche etwas Zeit, um hinterher zu kommen.

Nach einer vollständigen Überprüfung und nachdem der Lebenszyklus des Teils auf „Freigegeben“ geändert wurde, kann das Bauteil im Elektronikdesign verwendet werden.

Schritt 4 Nutzung (Daten in Design-Process)

Wie bereits erwähnt, können wir, indem wir diesen Prozess als Pipeline betrachten, einfach die benötigten Eingaben, Aufgaben und zu erwartenden Ergebnisse an allen Punkten in unserem Prozess definieren. Und da die Details jedes Bauteils im gesamten Prozess in Kombination mit den Aufgaben der Teammitglieder verwendet werden, können wir einen Entwicklungsplan dafür aufstellen, welche Informationen wo und wann genutzt werden. Nicht jeder ist an den gleichen Informationen interessiert. Ein Maschinenbauingenieur beispielsweise ist nicht unbedingt an Informationen über elektronische Spezifikationen für ein Bauteil mit Details wie Anstiegsgeschwindigkeiten einer Kontrollleitung für den Bus interessiert. Stattdessen sind für ihn der mechanische Aufbau und dessen Größe von Bedeutung.

Die PCB-Designaufgaben

Aufgaben können sich von Unternehmen zu Unternehmen deutlich unterscheiden. Sie lassen sich möglicherweise nicht vollständig von einer Person auf die andere übertragen. Ein Mitarbeiter könnte eine einzelne oder mehrere Aufgabe übernehmen. Am besten betrachtet man diesen Aspekt, indem man die Aufgabe nicht in Bezug auf eine bestimmte Person sondern hinsichtlich eines Zuständigkeitsbereichs betrachtet.

Beginnen wir mit den Ingenieur- und Designteams: Hier bestehen die Aufgaben wahrscheinlich aus Elektroingenieuren, PCB-Bibliothekaren, PCB-Designern etc., ebenso wie aus Maschinenbauern zu Anfang des Prozesses. Wenn der Prozess voranschreitet, werden weitere Informationen an andere Aufgaben wie den Einkauf weitergegeben, um den Bezug der Bestandteile und das Qualitätsmanagement voranzutreiben, damit die Voraussetzungen für Konformitätsüberprüfungen erfüllt werden.

All dies wird von einem Projektmanager (PM) überwacht und es ist schwierig, festzulegen, für welche Daten sich der PM im Besonderen interessiert. Er ist vor allem darauf bedacht, inwiefern all dies sich auf den Zeitplan auswirkt. In der unten aufgeführten Tabelle erhalten Sie eine Art Überblick darüber, wie spezifische Details des Bauteils sich auswirken und von jeder Aufgabe verwendet werden. Es gibt deutliche Überschneidungen und es handelt sich um keine verbindliche Regel, es ist aber ein guter Anfangspunkt, um das Konzept nachzuvollziehen.

Verwaltung von Daten in Design-Process

Wenn Sie hieraus logische Schlüsse ziehen (auch um dem PCB-Designprozess zu entsprechen), sollten die benötigten Schritte, Aufgaben und Daten für den Ablauf des Projekts berücksichtigt werden. Beim Erreichen bestimmter Meilensteine wird im Bereich jeder Aufgabe eine Bewertung durchgeführt, um die Ergebnisse im Vergleich zur vorherigen Phase abzuschätzen. Am Ende steht die Designüberprüfung... doch das ist noch ein anderes Thema.

Schritt 5 Weitergabe (Data Out)

Die Datenausgabe könnte man zwar als Verwendung von Informationen bezeichnen, ich trenne diesen Schritt aber absichtlich von Schritt 4, denn sobald ich beim Designprozess diesen Punkt erreiche, wird es deutlich wichtiger, das PCB-Design zu bewerten und zu validieren. Da nun zum letzten Mal Überprüfungen durchgeführt werden, bevor die Herstellungsdaten an die Bereiche Fertigung und Montage weitergegeben werden, ist dies auch die letzte Gelegenheit, um Fehler ausfindig zu machen, ohne dass es zu einer Kostenexplosion kommt. Hier kommen weitere PCB-Daten hinzu, damit ein fertiges PCB-Design entstehen kann.

Weiterzugebende Daten in Design-Process

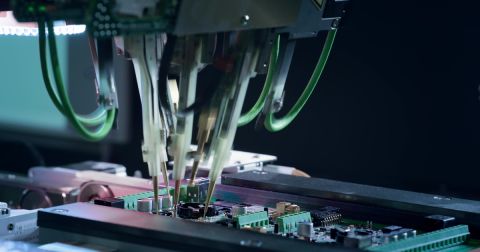

An diesem Punkt dreht sich alles um zwei wichtige Aufgabenfelder: Die Herstellung und die Montage, die jeweils spezifische PCB-Herstellungsdaten benötigen.

Es wird heutzutage viel über die Sicherheit geschützter Informationen und den Schutz geistigen Eigentums diskutiert. Sobald diese Daten in ein PCB-Design integriert werden, wie können wir sie schützen? Das geschieht zum Beispiel, indem man diese zwei Aufgaben voneinander getrennt hält. Die Daten, die zur Fertigung zur Verfügung gestellt werden, werden nicht mit dem Bereich der Montage geteilt, und andersherum genauso. Des Weiteren werden unter keinen Umständen Schaltplan- oder andere Quelldateien je veröffentlicht.

Nun ist der Zeitpunkt gekommen, um die Herstellungseinrichtung anzurufen, damit man herausfinden kann, welche Daten dort benötigt werden. Da sich die Branche immer weiter verändert, wurden manche in der Vergangenheit benötigten Informationen bereits durch andere Daten ersetzt.

Als Beispiel betrachten wir die Entwicklung von Ausgabedateien der Gerber CAM (Computer-Aided Manufacturing): Die früheren „Gerber“ (die ECIA/ANSI RS-274-D Norm) wurden 1998 durch die Extended Gerber RS-274X und diese 2014 von der Erweiterung der RS-274X zur Integration von Bohrdaten und Meta-Informationen zur reinen Überprüfung von Platinen und Montagen ersetzt (bekannt als „Gerber X2“). Viele Fertigungseinrichtungen beziehen ihre Daten lieber in einem gewissen Format. Sorgen Sie dafür, dass Sie über dieses Format Bescheid wissen. Es werden nicht alle dieser Dateien benötigt.

Fertigungsdaten (Spezifisch für eine Altium Output Job File angezeigt)

- Fertigungszeichnungen mit den entsprechenden Hinweisen und Anleitungen.

- Fertigungsdaten (CAM).

Management von Daten in Design-Process

Montagedaten (Spezifisch für einen Altium Output Job File angezeigt)

- Materialliste

- Montagezeichnung mit entsprechenden Montagehinweisen und Anleitungen.

- Montagedaten (Pick-and-Place-Datei, Prüfpunktbericht, IPC-D356 Netzliste).

Altium PCB-Daten-Management im Design-Prozess

Jedes einzelne Bestandteil jedes Bauteils trägt in Kombination mit der Arbeit einzelner Personen im Zuge ihrer Aufgabe zu diesen verschiedenen Datenpaketen bei. Daraus entsteht etwas ganz Erstaunliches: Aus einer Idee oder einem Konzept wird plötzlich ein richtiges Projekt. Es beeindruckt mich immer wieder, wenn ich ein fertiggestelltes PCB in der Hand halte und daran denke, dass dies noch Tage zuvor ein Chaos aus farbigen „Ätzungen“ und Informationen war.

Schritt 5 Wartung (Individualisiert)

Der Designprozess verläuft nicht in einer geraden Linie sondern eher als Kreislauf. Ein fertiges PCB muss als weiteres Ergebnis eines Prozesses und seiner Daten angesehen und zur Eingabe zurückverfolgt werden. Bei einem fertigen PCB erfolgt eine Beurteilung, um festzulegen, welche Verbesserungen an den Daten oder dem in Design-Process zu Beginn der Pipeline erfolgen können. Oft wird dies durch eine Art Dokumentation wie einem Design for Manufacturing (DFM) Bericht oder einem Build Finding Report unterstützt. Dadurch werden Änderungen vorgenommen, durch welche die PCB-Daten und die Prozesse stetig verbessert werden.