Vereinfachen Sie Verbindungen von Kabelsträngen zu Systemen für bessere Ergebnisse im PCB-Design

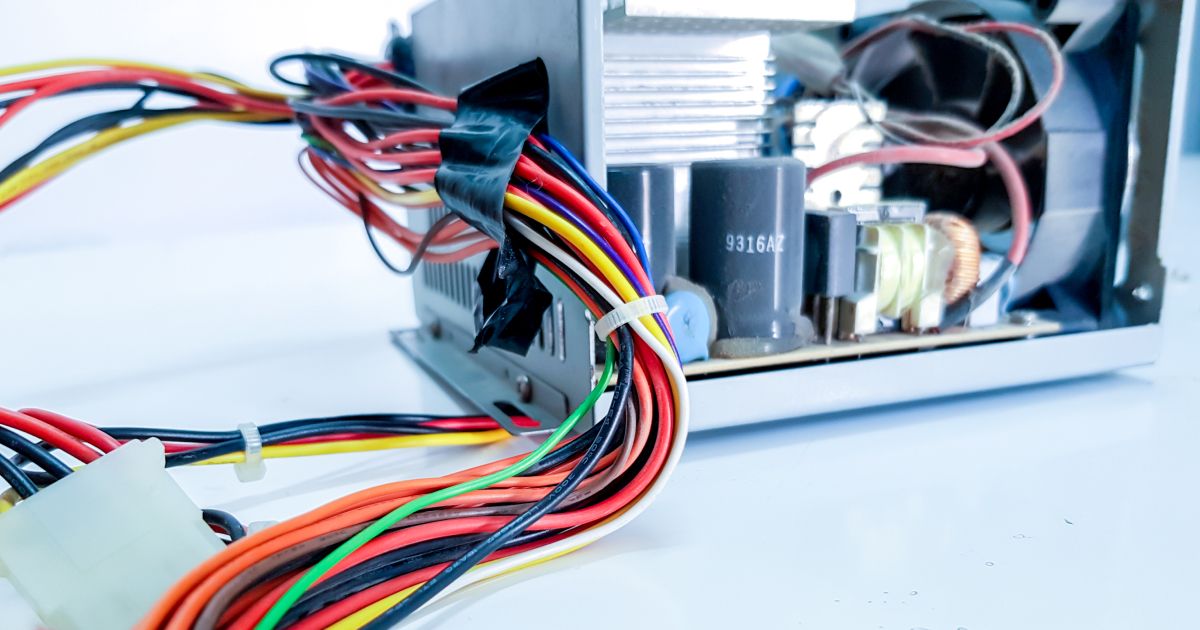

Die Leiterplatte ist längst keine isolierte Insel mehr. Sie ist Teil eines dichten Netzes von Verbindungen zu Strommodulen, Sensornetzwerken, Benutzeroberflächenkomponenten und mehr, alles verbunden durch komplexe Kabelbäume. Diese Kabelbäume, weit entfernt davon, einfache „Kabelbündel“ zu sein, sind nun kritische Kanäle in der systemweiten Leistung, Sicherheit und Herstellbarkeit.

Und dennoch bleibt die Integration von Kabelbaum zu PCB oft einer der am meisten fragmentierten und fehleranfälligen Aspekte des Designprozesses.

Warum? Weil die Arbeitsabläufe zwischen Platinendesignern, Kabelbaumingenieuren und Systemarchitekten immer noch zu getrennt sind. Daten werden durch veraltete Werkzeuge, Tabellen oder PDFs weitergegeben. Das Änderungsmanagement ist manuell. Das Ergebnis: Verzögerungen, nicht übereinstimmende Pinbelegungen, gescheiterte Passformprüfungen und frustrierende Last-Minute-Nacharbeiten.

Es muss nicht so sein.

Warum die Integration von Kabelbaum zu System immer herausfordernder wird

Da Produkte intelligenter, kleiner und stärker vernetzt werden, sind Kabelbäume nicht länger nur nachträgliche Überlegungen. Sie sind aktive Designbeschränkungen, die die Produktentwicklung prägen. Laut Research and Markets wird erwartet, dass der globale Markt für Kabelbäume von etwa 128,4 Milliarden USD im Jahr 2024 auf 163,6 Milliarden USD bis 2030 wächst, mit einer jährlichen Wachstumsrate (CAGR) von 4,1%, was ihre zunehmende Bedeutung in verschiedenen Branchen widerspiegelt.

Der Automobilsektor liefert den deutlichsten Beweis für diese Verschiebung. Wie GlobeNewswire berichtet, integrieren fortschrittliche Fahrzeuge jetzt etwa 40 Kabelbäume, die rund 3.000 Drähte und 700 Steckverbinder umfassen, um Technologien wie automatische Fernlichtsteuerung, Selbstfahrfähigkeiten, Tempomat und automatische Heckklappen zu unterstützen; Funktionen, die die Kaufentscheidungen der Verbraucher erheblich beeinflussen.

In der Zwischenzeit weist McKinsey & Company darauf hin, dass die Kosten für Kabelbäume in modernen Fahrzeugen etwa 20% des gesamten Budgets für die elektrische/elektronische Architektur ausmachen können, was sie zu einer kritischen Überlegung in den frühen Designphasen macht.

Diese strategische Bedeutung erstreckt sich über Automobilanwendungen hinaus. Ob es um die Gestaltung einer EV-Steuerungseinheit mit Hochspannungskabelverlegung geht, ein medizinisches Gerät mit strengen Abschirmungs- und Isolationsanforderungen oder ein Verbraucher-IoT-Produkt, bei dem die Formfaktor entscheidend ist, Kabelbaumdesign wirkt sich direkt auf das Systemlayout, die elektromagnetische Verträglichkeit, die thermische Leistung und die Herstellbarkeit aus.

Da die Technologie weiter voranschreitet, ist es wesentlich geworden, das Kabelbaumdesign früher im Entwicklungsprozess zu integrieren, um sowohl die Produktleistung als auch die Produktionseffizienz zu optimieren.

Jedoch verstärken mehrere Trends die Herausforderung:

- Mehrplatinensysteme sind nun üblich, wobei mehrere PCBs koordinierte I/O-Planung benötigen.

- Engere mechanische Integration bedeutet, dass die Geometrie des Kabelbaums und die Ausrichtung der Steckverbinder das Gehäuse beeinflussen.

- EMV- und Signalintegritäts-Anforderungen verlangen durchdachte Verlegung und Abschirmung.

- Kürzere Zeitpläne lassen weniger Raum, um Kabelbaumprobleme spät in der Entwicklung zu erkennen.

In diesem Umfeld skaliert manuelle Datenhandhabung oder isolierte Werkzeuge einfach nicht. Was benötigt wird, ist ein intelligenterer, integrierterer Ansatz, der das Kabelbaumdesign von Anfang an mit der PCB- und Systemebenenplanung verbindet.

Die Kosten der Trennung: Auswirkungen in der realen Welt

Große Ingenieurfehler zeigen, dass unzureichende Systemintegration ein führender Beitrag zu Projektverzögerungen und Kostenüberschreitungen ist. In seinem Papier Berühmte Fehlschläge neu betrachtet: Ein Fokus auf Systemintegration untersucht James R. Armstrong mehrere bemerkenswerte Fälle, bei denen unzureichende Aufmerksamkeit für die Integration zu großen Problemen führte. Diese Fälle unterstreichen, dass selbst wenn einzelne Komponenten ihre Spezifikationen erfüllen, Fehler bei der Integration dieser Komponenten die Funktionalität des gesamten Systems beeinträchtigen können. Die Studie betont, dass erfolgreiche Systementwicklung nicht nur gut gestaltete Einzelteile erfordert, sondern auch eine leistungsfähige Integrationsstrategie, die sicherstellt, dass diese Teile nahtlos zusammenarbeiten.

Laut einer Studie, die vom International Council on Systems Engineering (INCOSE) veröffentlicht wurde, gehören Integrationsfehler zwischen Untersystemen, einschließlich elektrischer Verbindungen, zu den drei Hauptursachen für Produktentwicklungsverzögerungen in komplexen Elektronikprogrammen.

Selbst gut organisierte Teams stoßen oft auf:

- Abgeschlossene PCB-Layouts, die keine Rücksicht auf Kabelbaum-Beschränkungen nehmen

- Unstimmigkeiten zwischen Verdrahtungsschemata und tatsächlichen PCB-Netzlisten

- Dringende, kurzfristige Änderungen, die sich auf Design, Dokumentation und Beschaffung auswirken

Diese Probleme beeinflussen nicht nur die Zeitpläne. Sie können Kosten erhöhen, Qualität beeinträchtigen und sogar die Einhaltung von Vorschriften in regulierten Branchen verzögern. Eine kleine Fehlausrichtung in einem Steckverbinder kann den gesamten Produktzeitplan durcheinanderbringen.

Die Bewältigung von Komplexität ist keine Option mehr

In nahezu jedem Sektor – Automobil, Luft- und Raumfahrt, Industrie, Medizin, Konsumgüter – nehmen die Komplexitäten von Kabelbäumen zu.

Elektrofahrzeuge sind ein Paradebeispiel. Sie kombinieren Hochspannungs-Energieversorgung, Redundanzanforderungen und EMI-empfindliche Signalleitungen, die alle in einem begrenzten mechanischen Raum koexistieren müssen. Ähnliche Herausforderungen finden sich in der Robotik, Satellitensystemen und modularer IoT-Hardware.

Diese Komplexität zwingt Teams dazu, ihre Herangehensweise an das Management des Informationsflusses zwischen Kabelbäumen, PCBs und der breiteren Systemarchitektur zu überdenken.

Veraltete Arbeitsabläufe, die auf getrennten Dateien und manueller Koordination basieren, sind nicht länger tragbar. Teams, die weiterhin darauf setzen, sehen sich einem wachsenden Risiko gegenüber, während diejenigen, die in gestraffte, vernetzte Designpraktiken investieren, einen echten Wettbewerbsvorteil erlangen.

Reale Trends in der Digitalisierung von Kabelbäumen

In den Sektoren Automobil, Luft- und Raumfahrt sowie industrielle Elektronik verändert die digitale Transformation, wie Kabelbäume entwickelt und integriert werden. Organisationen bewegen sich weg von manuellen Arbeitsabläufen und fragmentierten Werkzeugen hin zu vernetzten, digitalen Umgebungen, die Duplikationen reduzieren und die Designkoordination verbessern.

Obwohl die Ansätze unterschiedlich sind, ist das Muster klar: Die Straffung von Kabelbaum-Arbeitsabläufen, die Verbesserung der Datenkontinuität und die Ermöglichung einer früheren systemweiten Sichtbarkeit führen konsequent zu schnelleren Entwicklungszyklen und weniger Integrationsproblemen.

Bei Altium sind unsere Kabelbaum-Designfähigkeiten mit demselben Ziel entwickelt worden – diese Vorteile in einer intuitiven, vernetzten 2D-Designumgebung zu liefern. Es ist eine praktische Methode für Elektronikteams, Genauigkeit, Geschwindigkeit und Zusammenarbeit zu verbessern, ohne ihre bestehenden Designprozesse zu stören.

Was eine nahtlose Integration von Kabelbaum zu PCB möglich macht

Um die Herausforderungen von getrennten Arbeitsabläufen anzugehen, entwickeln sich moderne Designumgebungen weiter, um einen ganzheitlicheren, systembewussten Ansatz für das Kabelbaum-Design zu unterstützen.

Wichtige Fähigkeiten, die diesen Wandel ermöglichen, umfassen:

- Einheitlicher Designkontext, in dem PCB- und Kabelbaum-Design innerhalb desselben Projekts koexistieren können

- Intelligente Signal- und Steckerverbindung, die eine Ausrichtung zwischen Verdrahtungslogik und Board-Ebene Implementierung gewährleisten

- Echtzeit-Zusammenarbeit und Versionskontrolle, die Änderungen sichtbar, nachverfolgt und disziplinübergreifend verwaltet macht

- Automatisierte Dokumentationsergebnisse, die manuellen Aufwand reduzieren und Konsistenz für die Fertigung sicherstellen

Werkzeuge wie Altium Designer bieten beispielsweise diese Art von integrierter Erfahrung, die es Teams ermöglicht, Kabelbäume und Boards Seite an Seite in einer gemeinsamen Umgebung zu entwerfen, die sowohl Geschwindigkeit als auch Genauigkeit unterstützt.

Es geht nicht nur darum, Dinge einfacher zu machen. Sie erhalten weniger Fehler, schnellere Iterationen und zuverlässigere Designergebnisse.

Design mit dem System im Sinn

Verbesserte Kabelbaum-zu-PCB-Integration bedeutet nicht nur reibungslosere Arbeitsabläufe. Es geht darum, den Hardware-Teams die Einblicke zu geben, die sie benötigen, um früher im Designprozess klügere Entscheidungen zu treffen. Es hilft Teams dabei:

- Integrationsrisiken zu identifizieren, bevor sie ein Projekt entgleisen lassen

- Die Zusammenarbeit über verschiedene Bereiche hinweg zu vereinfachen

- Den Bedarf an Nacharbeit zu reduzieren

- Die Robustheit und Herstellbarkeit des Designs zu verbessern

Indem Sie Kabelbaum- und Platinendesign enger zusammenbringen, schaffen Sie eine reaktionsschnellere, zuverlässigere Entwicklungsumgebung, die besser auf die Geschwindigkeit und Komplexität der modernen Produktentwicklung abgestimmt ist.

Abschließende Gedanken

Ein PCB isoliert zu designen, reicht heute nicht mehr aus. Die Produkte von heute erfordern ein systembewusstes Denken, das anerkennt, dass Kabelbäume nicht nur Kabel sind, sondern wesentliche Verbindungen zwischen Teilsystemen.

Wenn Kabelbaum-zu-System-Verbindungen vereinfacht und in den Designprozess integriert werden, können Teams das Risiko reduzieren, schneller vorankommen und hochwertigere Ergebnisse liefern.

Die Werkzeuge existieren. Der Bedarf ist klar. Der Vorteil liegt bei den Teams, die mit dem gesamten System im Sinn designen.