Welche Vorteile bieten PCB-Designs zur Durchsteckmontage?

Im Zuge des technologischen Fortschritts ersetzen wir Altbewährtes durch zukunftsweisende Neuerungen und blicken dann meist nicht mehr zurück. Doch in einigen Fällen hält sich die alte Technologie hartnäckig. Woran liegt das? In diesem Blogbeitrag greife ich ein einschlägiges Beispiel auf und widme mich der Frage, warum die PCB-Durchsteckmontage (Through-Hole Mounting, THM) weiterhin genutzt wird, wo doch der Oberflächenmontage (Surface-Mounting Technology, SMT) scheinbar ganz klar die Zukunft gehört.

Also: Was spricht für ein für die Durchsteckmontage ausgelegtes PCB-Design, wenn offenbar alle Vorteile auf Seiten der Oberflächenmontage liegen? Zur Beantwortung dieser Frage möchte ich zunächst kurz auf die Unterschiede zwischen den Komponenten für die beiden konkurrierenden Verbindungstechniken eingehen.

Komponenten für die PCB-Durchsteckmontage

Es gibt zwei Arten von Komponenten für die Durchsteckmontage: radial bedrahtete und axial bedrahtete Bauteile. Bei axial bedrahteten Komponenten verlaufen die Kontaktdrähte entlang der Symmetrieachse, während radial bedrahtete Komponenten über parallel zueinander verlaufende Kontaktdrähte mit der Oberfläche der Leiterplatte verbunden sind.

Seitenansicht einer Komponente zur PCB-Durchsteckmontage.

Komponenten für die Oberflächenmontage

Wenn Sie einen Blick auf ein modernes PCB werfen, sehen Sie Komponenten wie die unten abgebildeten, die für die derzeit gängigste Verbindungstechnik – die Oberflächenmontage – ausgelegt sind. Leiterplattenbauteile dieser Art haben entweder überhaupt keine oder nur sehr kurze Drahtanschlüsse, da sie direkt auf die Oberfläche des PCB aufgelötet werden.

Bauteile für die Oberflächen-PCB-Durchsteckmontage (Surface Mount Devices, SMDs)

Die Vor- und Nachteile von Durchsteck- und Oberflächenmontage im Vergleich

Im direkten Vergleich sind Komponenten für die Oberflächenmontage kleiner, billiger und ermöglichen höhere Bauteil- und Kontaktdichten. Welchen Grund könnte es also geben, ein auf der Durchsteckmontage basierendes PCB-Design zu wählen? Die Antwort auf diese Frage hängt vom jeweiligen Einsatzszenario ab. Zweifellos ist die Durchsteckmontage als Verbindungstechnik veraltet, erfordert größere Leiterplatten und zieht höhere Fertigungskosten nach sich. Doch zugleich bietet sie eine Reihe spezifischer Vorteile, die in bestimmten Anwendungsbereichen den Ausschlag geben können.

Vor- und Nachteile der Durchsteckmontage

|

VORTEILE

|

NACHTEILE

|

|

einfachere Herstellung von Prototypen

|

höhere Fertigungskosten wegen der Bohrungen

|

|

robuste Verbindungen der Bauteile mit der Leiterplatte

|

größerer Platzbedarf auf der Leiterplatte

|

|

höhere Hitzetoleranz

|

kompliziertere Montageprozesse

|

|

höhere Nennbelastbarkeit

|

geringere Geschwindigkeiten bei der Signalübertragung

|

Vor- und Nachteile der Oberflächenmontage

|

VORTEILE

|

NACHTEILE

|

|

kleinere Formfaktoren durch höhere Dichten

|

empfindlichere Verbindungen der Bauteile zur Leiterplatte

|

|

höhere Geschwindigkeiten bei der Signalübertragung

|

geringere Hitzetoleranz

|

|

schnellere und kostengünstigere Montage

|

geringere Nennbelastbarkeit

|

|

geringere Fertigungskosten durch das Wegfallen der Bohrungen

|

Design for Manufacturing

|

Diese Gegenüberstellung der Vor- und Nachteile der beiden Verbindungstechniken macht deutlich, warum die Oberflächenmontage dominiert. Surface-Mount Devices (SMDs) sind kleiner und billiger und unterstützen höhere Geschwindigkeiten bei der Signalübertragung. Das ist besonders im IoT-Bereich von größter Wichtigkeit.

Je weiter die führenden Technologieunternehmen die Umsetzung der Vision einer vernetzten Gesellschaft vorantreiben, desto strikter werden die Größenanforderungen an PCB-Designs. Denn die von uns allen ersehnte flächendeckende Bereitstellung von intelligenten, IoT-basierten Systemen und Funktionen für unsere Lebens- und Arbeitsumgebungen (Ubiquitous Computing, Ambient Intelligence) lässt sich nur mit immer kleineren elektronischen Geräten realisieren.

Der Trend geht also zu miniaturisierten Komponenten und kompakteren PCBs, die dann in Geräten mit fast beliebig kleinen Formfaktoren verbaut werden können. Dabei sinkt mit der Bauteil- und Leiterplattengröße auch der Materialverbrauch, was wiederum die Kosten des Produktionsprozesses reduziert. Auf diese Weise lassen sich durch die Verwendung der ohnehin billigeren SMD-Bauteile Einsparungen erzielen, die dann zur Erzielung von Wettbewerbsvorteilen an den Endverbraucher weitergegeben werden können.

Darüber hinaus sind SMD-Bauteile zur Realisierung der immer zahlreicheren und immer weiter verbreiteten Hochgeschwindigkeitsdesigns unverzichtbar. Im Unterschied dazu eignen sich Durchsteckkomponenten hervorragend für Prototypen und Testschaltungen, da sie leichter austauschbar sind. Beispielsweise lassen sich PCB-Designs mithilfe von Steckplatinen schon vor der Fertigung umsetzen und testen.

Steckplatine mit Komponenten zur PCB-Durchsteckmontage

Doch Komponenten für die Durchsteckmontage vereinfachen nicht nur die Erstellung von Prototypen und Testmodellen, sondern sind auch auf äußerst robuste Weise mit der Leiterplatte verbunden, da sie sowohl auf der Oberseite als auch auf der Unterseite festgelötet werden. Die daraus resultierende extreme Beständigkeit und ihre hohe Umgebungstoleranz und Nennbelastbarkeit sind einige der Gründe für ihren Einsatz in der Rüstungs- und Luftfahrtindustrie.

PCB-Durchsteckmontage in Leuchtschildern

Und auch im Alltagsleben finden sich Durchsteckkomponenten an allen möglichen Orten, zum Beispiel in Reklame- und Anzeigetafeln. Die hier verwendeten Durchsteck-LEDs sind extrem lichtstark, robust und langlebig und eignen sich daher perfekt für die Anwendung im Außenbereich, wo sie den Elementen ausgesetzt sind.

Durchsteckkomponenten in einem Netzteil

Darüber hinaus sind auch viele Industriemaschinen und -werkzeuge mit Durchsteckleiterplatten bestückt. Diese sind zumeist für extreme Umweltbedingungen oder Nennleistungen ausgelegt und beweisen damit einmal mehr: Die Durchsteckmontage ist keineswegs durch und durch veraltet, sondern leistet uns aufgrund ihrer hohen Robustheit und Leistungsstärke auch in unserer zunehmend vernetzten Welt hervorragende Dienste.

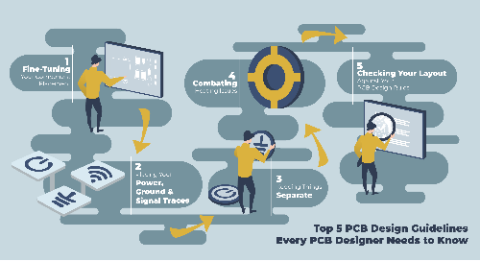

Sie möchten mehr über die hier angesprochenen Themen erfahren? Dann lesen Sie unseren beliebten Blogbeitrag mit Richtlinien für das PCB-Design und lernen Sie von unseren Experten.