Mejores prácticas para la selección de materiales en PCB de alta frecuencia

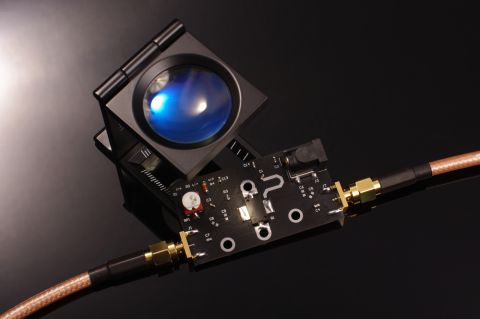

El diseño de PCB de alta frecuencia puede parecer esotérico y he oído a muchos ingenieros describirlo como "magia negra". El tema también es un poco confuso, especialmente una vez que alguien pregunta qué frecuencias podrían considerarse razonablemente "altas". La realidad es que algunos de los desafíos presentes en el diseño de alta velocidad también aparecen en el diseño de alta frecuencia, pero pensamos en ellos de distintas maneras. Antes de hacer cualquier cosa dentro del diseño de una PCB de alta velocidad o de RF, tendrás que prestar atención a los materiales que utilizarás para la placa.

La mayoría de los diseñadores que necesitan construir una placa de circuito impreso que funcione a frecuencias de radio suelen elegir un laminado FR4 de bajas pérdidas o un laminado PTFE con un Dk bajo y con ello ya se dan por satisfechos. Este Dk bajo no siempre es necesario (dependiendo de la frecuencia, por supuesto) y podría funcionar perfectamente con un laminado estándar o, posiblemente, con un laminado de Dk alto para determinadas aplicaciones. Si no estás seguro de qué materiales de PCB de alta frecuencia deberías utilizar, sigue leyendo para obtener más información.

Comienza con las propiedades del material de PCB de alta frecuencia

Se debe prestar atención a algunas de las propiedades de los materiales a comprar para las PCB de alta frecuencia. Existen diversos proveedores que fabrican este tipo de materiales y todos ellos tratan de competir entre sí en función de las propiedades electromagnéticas de los mismos. Puedes ver todas las propiedades de los materiales que especificaré más adelante en la ficha de datos proporcionada por el proveedor.

Dk y Df (tangente de pérdida)

Probablemente este sea el punto más habitual en el que todo el mundo empieza a buscar cuando se sumerge en las fichas de datos. Los proveedores de materiales informan de estos valores a frecuencias específicas, generalmente de 1 GHz o 10 GHz, según el mercado objetivo del material. Creo que la mayoría de los diseñadores comenzarán a buscar esta especificación porque estarán operando con un sistema que necesita tener una pérdida baja, por lo que generalmente empezarán por comparar los valores de la pérdida dieléctrica.

El factor importante en el que debes centrarte depende del tipo de PCB de alta frecuencia que desees diseñar:

- Si tu objetivo es hacer circuitos impresos de RF muy pequeños, necesitas una mayor componente real de la constante dieléctrica.

- Si tu objetivo es una pérdida baja, debes tratar de conseguir una menor componente imaginaria de la constante dieléctrica.

Si las interconexiones son muy largas y existe el riesgo de incurrir en pérdidas excesivas, es preferible usar un material con una componente imaginaria más pequeña para la constante dieléctrica. La componente real (Dk) no tiene nada que ver con las pérdidas dieléctricas cuando la impedancia está establecida en el valor objetivo. Sin embargo, la Dk sí importa porque determina la longitud de onda de la señal de funcionamiento en la PCB de alta frecuencia. Los circuitos más pequeños generalmente necesitan una longitud de onda más pequeña, lo que significa que necesitarás un valor Dk más grande.

Un punto importante que surge en cualquier circuito impreso de RF que dependa de la resonancia (por ejemplo: guías de onda, antenas o resonadores) es la dirección del campo eléctrico. La constante dieléctrica de los materiales de sustrato será diferente a lo largo de cada eje en el material, por lo que la constante dieléctrica que determinará la velocidad de propagación de la onda y la resonancia dependerá de la dirección del campo eléctrico en el sistema. Estas diferencias pueden ser de tan solo un 5 %, pero son importantes en algunas estructuras con un factor Q alto, como los resonadores cortos y los emisores que admiten señales moduladas. El valor de la constante dieléctrica correspondiente a las diferentes direcciones de polarización eléctrica se debe especificar en las fichas de datos del material.

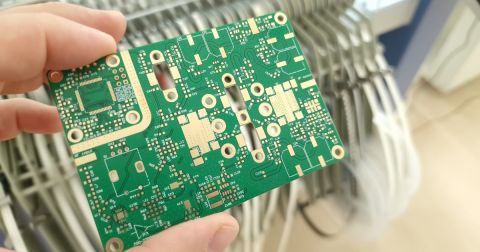

Espesor disponible y tamaño del panel

Esto puede sonar un poco prosaico, pero los materiales de PCB de alta frecuencia no siempre se pueden comprar en cualquier espesor o tamaño de panel que se desee. Estos materiales son generalmente laminados revestidos de cobre con un grosor específico y se pueden apilar múltiples de estos laminados con una capa adhesiva Bond-ply. También se pueden utilizar en un stackup híbrido con otros laminados FR4 de espesor similar. De ese modo, el grosor del laminado determinará el grosor total de la placa, así como los anchos de línea de la pista o circuito de cobre que puedes utilizar para enrutar las señales de RF y crear circuitos de RF impresos en la PCB.

El espesor es lo más importante, porque determinará el ancho de línea que se requiere para alcanzar la impedancia objetivo del sistema. Esta es una parte importante de cualquier PCB de RF, porque los componentes y cualquier elemento impreso se diseñarán mayoritariamente con una impedancia del sistema de 50 ohmios. Incluso si estás utilizando circuitos coincidentes de impedancia para hacer coincidir la impedancia del circuito impreso con la impedancia del sistema, el espesor del sustrato seguirá determinando la discrepancia de impedancia que necesitas compensar en el circuito coincidente, porque determina la distancia al plano de tierra en la siguiente capa. Por lo tanto, si necesitas llegar a tamaños de circuito y anchos de línea más pequeños, hay dos cosas que puedes hacer:

- Usar un valor Dk más grande para obtener circuitos más pequeños.

- Usar un laminado más delgado para obtener circuitos más pequeños.

Si trabajas con un fabricante externo y utilizas lo que tenga en su inventario, te estarás limitando a sus materiales y, por regla general, no podrás determinar tú mismo el tamaño de los paneles. Las grandes empresas de fabricación se preocupan más por disponer de unas existencias de material más amplias. El tamaño del panel determinará el coste por unidad, ya que el panel solo puede albergar un número máximo de placas, pero tratar de buscar fabricantes en función del tamaño del panel es bastante poco práctico. Si puedes conseguir tamaños de panel más grandes o más pequeños que el área de panel estándar, considéralo una suerte y aprovecha esta oportunidad para comprar algunas placas de más. Si no es así, no te preocupes por el tamaño del panel, ya que es un detalle menor.

Tipo de lámina de cobre

Los materiales de alta frecuencia pueden usar un determinado conjunto de materiales de lámina de cobre. Pueden ser de cobre templado por laminación o de cobre rugoso de perfil bajo diseñado para proporcionar las menores pérdidas posibles. Una buena ficha de datos especificará la rugosidad aproximada (normalmente la rugosidad RMS del eje z) para que puedas calcular las pérdidas aproximadas de la frecuencia operativa. En general, un cobre más liso (menor rugosidad RMS) es preferible desde el punto de vista de las pérdidas, ya que creará un menor aumento del efecto piel y una desviación de impedancia también menor. Si tus interconexiones son muy cortas y necesitas circuitos impresos más pequeños, concéntrate más en el par Dk/Df que en el tipo de lámina de cobre concreto.

Si estás evaluando un material de PCB de alta frecuencia determinado y necesitas tener una idea de la pérdida del conductor en el circuito, puedes utilizar una sencilla aproximación para la constante de propagación para calcular las pérdidas del conductor utilizando la resistencia a la CC de la pista, el efecto piel y el factor de rugosidad del cobre:

Esta fórmula te indica las pérdidas de potencia por unidad de longitud a lo largo del conductor. El efecto piel y la resistencia a la CC se pueden determinar a partir de una aplicación de calculadora, mientras que el factor de rugosidad del cobre K requiere una medición o un modelo de rugosidad estándar para su cálculo.

- Más información sobre cómo usar estas fórmulas y calcular las pérdidas de cobre

- Más información sobre el modelado de factores de corrección de rugosidad del cobre

Por norma general, una lámina de cobre más lisa es preferible en los diseños de PCB de RF, pero ahí no acaba la cosa. También hay que tener en cuenta el material del revestimiento, ya que estos materiales pueden crear una interfaz rugosa en la capa de cobre y provocar mayores pérdidas por rugosidad. Hay dos métodos de revestimiento de la superficie que apenas producen pérdidas adicionales en comparación con el cobre desnudo: los conservantes orgánicos de soldadura (OSP) y la inmersión en plata (ImAg). Por lo general, si se opera por encima de los 2,4 GHz de Wifi o si las interconexiones son largas, es preferible elegir un material de revestimiento con menos pérdidas.

Características térmicas y mecánicas

A menudo, estas se analizan más adelante si el dispositivo que estás construyendo no se va a colocar en una aplicación de alta fiabilidad. En determinados tipos de sistemas, como en la aviónica de alta frecuencia, las propiedades térmicas y mecánicas son lo más importante, ya que los dispositivos pueden someterse a altas temperaturas, ciclos térmicos repetidos, vibraciones mecánicas o impactos durante el funcionamiento. Como ejemplo, algunos de los dispositivos de alta frecuencia que he construido para clientes aeroespaciales siempre han utilizado determinados laminados Rogers debido a su módulo de elasticidad longitudinal. Otra propiedad recomendable para el material en el mundo de los stackups híbridos es el emparejamiento de CTE, ya que algunos materiales con PTFE podrían coincidir muy estrechamente con los valores de CTE a FR4, por lo que serán apropiados en un stackup de PCB híbrido.

En conclusión: ¡Colabora con tu proveedor fabricante!

Hay muchos materiales diferentes en el mercado, incluso de algunos proveedores menos conocidos que no son la opción preferida para los laminados de PCB de alta frecuencia. Si nunca te has expuesto al amplio mundo de los laminados de vidrio epoxi y PTFE de baja pérdida, lee este blog sobre materiales de alta frecuencia para dispositivos de microondas y de ondas milimétricas. Verás una larga lista de materiales que te brindará una buena visión general de las posibles opciones de materiales disponibles para las PCB de RF.

Como conclusión, recuerda que puedes elegir el material que desees, pero no podrás utilizar nada que tu proveedor fabricante no tenga en existencias o no sea compatible con su proceso de fabricación. Antes de comenzar el diseño, ten claro el stackup y la selección de materiales con tu proveedor fabricante. No todas las empresas de fabricación tiene materiales para fabricar dispositivos de microondas por la simple razón de que no operan en ese nicho de mercado. Lo último que querrás que pase es terminar un diseño y descubrir que los materiales deseados están totalmente agotados y tener que reajustar los elementos del circuito impreso cuidadosamente diseñados para asegurarte de que se alcanzan los objetivos de pérdida y de impedancia.

Una vez que hayas localizado los materiales de PCB de alta frecuencia ideales para tu sistema de RF, puedes utilizar el Layer Stack Manager (gestor de pila de capas) de Altium Designer® para definir el stackup, determinar las impedancias y crear las reglas de enrutamiento. Tu equipo y tú también podréis seguir produciendo y colaborando eficientemente en diseños electrónicos avanzados a través de la plataforma Altium 365™. Todo lo que necesitas para diseñar y producir electrónica avanzada se encuentra en un único paquete de software.

No hemos hecho más que tocar la superficie de lo que es posible hacer con Altium Designer en Altium 365. Empieza hoy mismo la prueba gratuita de Altium Designer + Altium 365.