SAP (Proceso semiaditivo para PCB): Los fundamentos

¿Qué son los procesos de fabricación de PCB semiaditivos y cuáles son sus beneficios?

Se utilizan muchos términos al discutir los nuevos procesos de fabricación disponibles que otorgan a los fabricantes de PCB la capacidad de formar trazas y espacios no solo por debajo de la típica línea de tres mil y espacio, sino incluso por debajo de los procesos de grabado sustractivo más avanzados capaces de 2 mil de línea y espacio.

Desde una perspectiva de diseño, esta nueva capacidad es emocionante. Hay muchas maneras de aplicar estas nuevas capacidades. El beneficio más claro es la capacidad de miniaturizar la huella del PCB para miniaturizar la unidad electrónica en general o liberar espacio valioso para otros elementos, como una batería mejorada.

Otro beneficio claro es la capacidad de reducir las capas de enrutamiento necesarias en el diseño del PCB con este BGA de paso estrecho, o incluso no tan estrecho. Reducir el número de capas siempre es un beneficio tanto para el costo como para la fiabilidad, pero ese beneficio se magnifica especialmente cuando esto permite al diseñador de PCB reducir el número de capas de microvías y el número de ciclos de laminación requeridos durante la fabricación. Esto proporcionará una mejora en el rendimiento en la fabricación, acortará el tiempo de entrega de la placa de circuito impreso y, posteriormente, mejorará tanto el costo como la fiabilidad.

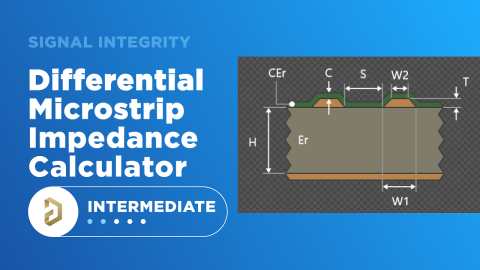

Quizás un poco menos intuitivo sin un entendimiento de estos procesos semiaditivos de PCB es la mejora de la integridad de la señal. Más adelante en este blog, entraré en una visión general de las diferencias entre el procesamiento por grabado sustractivo y el procesamiento semiaditivo. Pero a un nivel de 10,000 pies, los procesos semiaditivos tienen un control mucho más estricto del ancho de línea y del espacio, controlado por las capacidades de imagen en lugar del proceso de grabado del cobre, que establece las capacidades de la mayoría de los fabricantes hoy en día. Este control estricto resulta en una mejora de la impedancia, entre otros avances que exploraremos en futuros blogs.

Comencemos con algunos términos básicos:

Proceso de PCB por Grabado Sustractivo: Esta técnica tradicional de fabricación de PCB comienza con un laminado, un material dieléctrico base recubierto con cobre en ambos lados. Este cobre es típicamente de ¼ oz o más. El patrón del circuito se forma mediante el patrón y el grabado del cobre innecesario.

Proceso Semiaditivo de PCB: Este proceso no es nuevo en la electrónica, pero sí en la fabricación de PCB. Con los procesos semiaditivos, en lugar de eliminar el cobre no necesario, se añade cobre electrolítico a una delgada capa semilla de cobre sin electrólisis y luego se realiza un grabado rápido para eliminar esa capa muy delgada de cobre sin electrólisis.

Proceso Semi-Aditivo Modificado para PCB: La tecnología mSAP es de lo que se habla en relación con el mercado de smartphones de alto volumen. Este proceso comienza con una capa muy delgada de lámina de cobre, y el patrón del circuito se forma añadiendo cobre adicional para crear el patrón del circuito y luego eliminando esa capa de semilla.

SLP (PCBs tipo Substrato): Este término hace referencia a las placas de circuito impreso que se fabrican con procesos aditivos o semi-aditivos. La capacidad de características más finas comienza a parecerse a los tamaños de características a nivel de substrato, pero se están construyendo sobre los tamaños de panel tradicionales más grandes en los fabricantes de PCB.

¿Cuáles son las principales diferencias entre el proceso SAP y el proceso mSAP?

Aunque los procesos SAP y mSAP son similares, la principal diferencia es la capa de cobre inicial. SAP tiene un grosor de cobre inicial más delgado, a menudo diez veces más delgado, por lo que el grabado para eliminar la capa de semilla es mucho más rápido con muy poco efecto en la estructura de la traza en sí. mSAP es una lámina de cobre y tendrá una forma un poco más trapezoidal y no tan fina en cuanto a tamaño de traza y espacio. La designación de grosor de cobre entre SAP y mSAP es típica como 1.5 micrones de cobre y por debajo para SAP.

Como una visión general de los pasos básicos de procesamiento para formar estas características finas:

El proceso SAP comienza con dieléctrico desnudo y aplica una capa muy delgada de cobre electroless. Como punto de referencia, el proceso A-SAP™ de Averatek comienza con .2 micrones de cobre electroless. La tecnología mSAP típicamente comienza con una lámina de cobre, a menudo de 2 micrones o ligeramente más gruesa. A partir de ahí, los pasos del proceso son similares:

- Aplicación de fotobarniz

- Imagen del fotobarniz

- Electrochapado de cobre

- Eliminación del fotobarniz

- Grabado de cobre electroless o de lámina delgada de cobre.

Este proceso de grabado es donde las diferencias en los procesos son más notables. Debido a que mSAP comienza con una lámina más gruesa, el fabricante está típicamente limitado a cerca de 30 micrones de espacio/trace, y el trazo tendrá una forma ligeramente trapezoidal.

Debido a que los procesos SAP tienen una base de cobre electroless tan delgada, el grabado no tiene un impacto real en el trazo, dejando paredes laterales del trazo rectas, y la capacidad de formar trazos bien por debajo de 25 micrones (1 mil) siempre que el fabricante tenga equipo de imagen capaz de resolver a esos tamaños de características finas.

Después de este proceso de grabado de lámina de cobre, tanto los procesos mSAP como SAP siguen los procesos típicos de fabricación de PCB.

Cómo trabajar con su fabricante de Placas de Circuito Impreso:

Me puse en contacto con la Dra. Meredith LaBeau, CTO de Calumet, para pedirle su opinión sobre cómo trabajar con los fabricantes al aprender y aplicar los beneficios de esta tecnología semiaditiva de PCB. En sus palabras, “Lo que más destaca es la necesidad imperiosa de una tecnología que pueda lograr líneas finas y espacios, mientras también utiliza algunas de las características HDI más avanzadas, junto con material de muy baja pérdida. Estos clientes a menudo deben buscar fabricación en el extranjero, lo que conlleva un costo: largos plazos de entrega o rediseñar las placas para cumplir con la tecnología doméstica actual, a menudo simplificando el núcleo del sistema electrónico. El uso de este método de fabricación innovador y transformador requiere un nuevo enfoque de diseño: con la fabricación en lugar de para la fabricación. Juntos, el diseñador y el fabricante pueden desarrollar un enfoque colaborativo para Reducir el SWAP - mientras aumentan la fiabilidad y robustez de la PCB para los sistemas electrónicos de próxima generación.”

En los siguientes blogs sobre tecnología aditiva de PCB, profundizaremos en los beneficios para los diseñadores de PCB, preguntas y respuestas de revisión de diseño preliminar y discutiremos aplicaciones del mundo real. ¡Por favor, comenta con cualquier pregunta específica que te gustaría ver abordada!

Las herramientas de diseño en Altium Designer® contienen todo lo que necesitas para mantenerte al día con la nueva tecnología. Comienza tu prueba gratuita de Altium Designer + Altium 365 hoy.