¿Cuál es la estrategia adecuada de pad y fanout BGA para tu PCB?

Muchos componentes avanzados se colocan en paquetes BGA, desde grandes procesadores hasta memorias e incluso pequeños chips de audio. Estos paquetes requieren una estrategia de fanout y escape para alcanzar los pads debajo del componente, y el enrutamiento hacia el componente podría requerir impedancia controlada. Si esto describe un componente con el que estás trabajando, entonces necesitarás considerar múltiples puntos para enrutarse correctamente en un BGA.

En este artículo, examinaré la estrategia de fanout que necesitarás para enrutarte en un BGA y cuándo el paso de bola se volverá demasiado pequeño para usar el fanout tradicional de hueso de perro. Cuando el patrón de tierra se vuelva lo suficientemente pequeño, harás un cambio a via-en-pad, y eventualmente a vias perforadas por láser y hacia el ámbito de HDI.

Opciones de Fanout para BGA

El término "fanout" en el diseño y enrutamiento de PCB se refiere a la creación de canales de enrutamiento desde el patrón de tierra para tu componente BGA. Hay dos métodos principales para crear canales de enrutamiento debajo de un BGA:

- Despliegue tipo hueso de perro

- Vía en pad

A grandes distancias entre pines, puedes usar el despliegue tipo hueso de perro, mientras que la vía en pad es necesaria a distancias menores. La línea divisoria entre "grande" y "pequeño" en referencia a la distancia entre bolas no es clara; depende del ancho de traza requerido que entra al BGA. El ancho de traza que entra al BGA luego depende de la necesidad de una impedancia controlada, la cual se calcula a partir del grosor del dieléctrico y la constante dieléctrica.

Hay otro estilo de despliegue relacionado con el despliegue tipo hueso de perro, donde pads más pequeños se despliegan en ángulos menores a 45 grados. Esto se ve en BGAs de distancia media entre bolas (entre 0.5 y 1 mm de distancia entre bolas) pero no es necesariamente requerido. Si puedes dominar los conceptos básicos en despliegue tipo hueso de perro y vía en pad, así como en el enrutamiento de escape, también puedes dominar otras estrategias de despliegue que se desvían de estas opciones estándar.

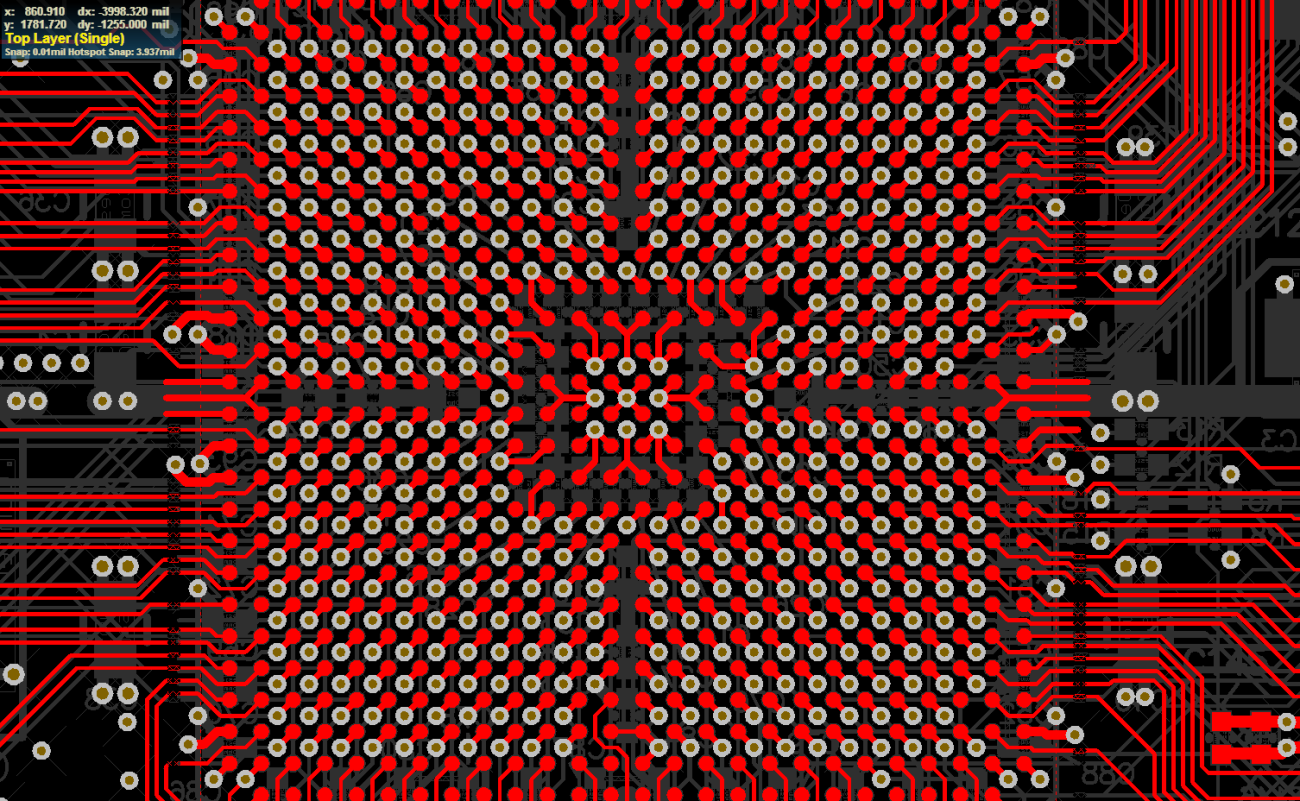

Despliegue Tipo Hueso de Perro

La imagen a continuación muestra cómo se coloca un fanout de hueso de perro debajo de un BGA. En esta imagen, los grupos exteriores de 2 filas/columnas de almohadillas pueden usarse para el enrutamiento directo hacia las almohadillas de aterrizaje del BGA. Las almohadillas restantes en filas/columnas internas necesitarán ser accedidas a través de una capa interna mediante las vías. Las vías se conectan de nuevo a las almohadillas de soldadura en el BGA. Técnicamente, el hueso de perro podría usarse para cualquier paso de BGA, pero prácticamente esto se utilizará cuando el paso del BGA sea mayor de 0.5 mm a 0.75 mm.

Para pasar entre las almohadillas en un fanout de hueso de perro, el trazo necesita ser lo suficientemente delgado para pasar entre almohadillas sin violar los límites de separación entre elementos de cobre. El límite de separación entre elementos de cobre se basa en la fabricabilidad y las tolerancias de fabricación.

Entonces, ¿qué ancho debería tener el trazo? Considere la situación a continuación, donde un trazo se está enrutando entre dos almohadillas de cobre; estas podrían ser las almohadillas del BGA en las dos filas/columnas exteriores en la capa superior, o almohadillas no funcionales en vías en una capa interna. El trazo con ancho W se está enrutando entre estos dos elementos para un diámetro de almohadilla dado D y un espaciado d.

Habrá un límite de fabricación f que no debe ser excedido, por lo que debemos satisfacer la condición d > f. Puedes usar esto para resolver un límite superior en el ancho del trazo:

Este resultado tiene sentido: un pitch mayor permite anchos mayores, pero un límite de fabricación mayor y un diámetro de pad mayor te obligan a usar un ancho de trazo menor. Puedes usar este valor para determinar el grosor del dieléctrico que deberías usar en el apilado de la PCB. Si la interfaz a la que estás llegando no está controlada por impedancia, entonces simplemente ajusta el ancho del trazo al que necesites para pasar entre esos pads/vias. En las capas internas podrías necesitar eliminar pads no funcionales en las capas internas para pasar trazos entre las vias en el patrón de fanout.

Cuándo Cambiar a Via-en-Pad

Esta pregunta está completamente desvinculada del diseño de la huella y se basa en si puedes ajustar almohadillas entre bolas en un despliegue de hueso de perro. Cuando la densidad de las bolas se vuelve tan alta que la distancia entre almohadillas se acerca a 0.5 mm, el despliegue de hueso de perro ya no puede usarse a menos que el tamaño del taladro se reduzca, a veces por debajo de 8 mils. El límite exacto de transición depende del tamaño de taladro más pequeño que se pueda utilizar y del tamaño de almohadilla que se requiera, como con la Clase 2 o Clase 3 de cumplimiento para anillos anulares.

En el caso de paso fino, las almohadillas BGA pueden conectarse a las capas de señal internas utilizando la tecnología de via-en-almohadilla, y el cálculo del ancho de traza anterior aún se aplica. Si las almohadillas BGA se colocan directamente sobre vías, las vías se rellenarán y se cubrirán con placa para evitar que la bola de soldadura se filtre en la vía. La mejor práctica es rellenar esas vías para asegurar el vínculo más fuerte entre el recubrimiento y el interior de la vía, ya sea con epoxi conductivo o no conductivo. Si se requiere alta fiabilidad, consulte con su fabricante para ver qué tipo de relleno recomiendan para sus condiciones operativas particulares.

Almohadillas BGA SMD vs. NSMD

Las almohadillas de aterrizaje para el BGA deben diseñarse en función del paso, y deben diseñarse con la apertura correcta de la máscara de soldadura. Al diseñar un patrón de tierra, se debe exponer una cantidad mínima de cobre para asegurar que se acumule y se adhiera una cantidad aceptable de soldadura en cada almohadilla de aterrizaje debajo del BGA. Existe una regla general que dice establecer el diámetro de la almohadilla de cobre en aproximadamente el 80% del tamaño de la bola del BGA, pero el artículo vinculado a continuación proporciona números más específicos sobre cuán grandes deben ser los tamaños de las almohadillas del BGA.

Hay dos tipos de almohadillas que se pueden usar para diseñar patrones de tierra BGA para tu PCB. La almohadilla definida por máscara de soldadura (SMD) recubre el borde de la almohadilla con una pequeña cantidad de máscara de soldadura. Esto efectivamente reduce el tamaño de la almohadilla expuesta en tu patrón de tierra BGA, y fuerza a la bola de soldadura a situarse encima de la almohadilla. Este delgado anillo de máscara de soldadura tiende a elevar la bola de soldadura de modo que su curvatura se sitúe ligeramente por encima de la resistencia de soldadura.

Hay dos otras ventajas de usar almohadillas SMD:

- La apertura en la máscara crea un canal para que cada bola del BGA se alinee mientras que el pad durante la soldadura

- La máscara superpuesta ayuda a prevenir que los pads se desprendan del PCB debido a estrés térmico o mecánico.

Ambos son útiles desde una perspectiva de fiabilidad. Estos pads están bien para BGAs de paso grande siempre y cuando haya suficiente espacio para el enrutamiento. Si dimensionaste la pista correctamente basado en el grosor dieléctrico, entonces puedes enrutar entre las bolas en el BGA incluso con pads SMD. Contrasta esto con el pad definido no por máscara de soldadura (NSMD). Los pads NSMD exponen toda el área de cobre en el pad para la soldadura. En otras palabras, la apertura de la máscara de soldadura es al menos tan grande como el pad, y podría ser mayor. Siempre verifica las hojas de datos de tus componentes antes de colocar cualquiera de los tipos de pad BGA en tu diseño de PCB.

Una vez que hayas definido el despliegue de los pines, se utilizará el enrutamiento de escape para conectar los pads del BGA con trazas externas, que a su vez se conectan con otros componentes en el PCB. El enrutamiento fuera del BGA generalmente requerirá múltiples capas para acomodar todas las trazas necesarias. Una capa del PCB es suficiente para enrutar un cuadrado de dos filas de espesor en el borde del BGA. El siguiente cuadrado de dos filas más adentro del BGA requiere su propia capa de señal. A medida que continúas avanzando hacia el interior del BGA, este patrón se repite y se deben agregar más capas de señal al PCB.

En BGA con un alto conteo de pines y paso fino, el ancho de la traza puede necesitar ser ajustado a medida que se enruta hacia los BGAs. Esta técnica se llama “estrechamiento” o "reducción de cuello", donde el ancho de la traza se reduce al entrar en el BGA. Este cambio de ancho en medio de la traza crea una discontinuidad de impedancia característica a menos que la reducción del cuello de la traza esté perfectamente dimensionada como un cono RF. En dispositivos de baja velocidad o baja frecuencia, la impedancia de entrada a lo largo de esa región de estrechamiento probablemente será despreciable si las trazas son lo suficientemente cortas. Esta es una razón por la que algunos BGAs colocarán interfaces de impedancia controlada alrededor del borde de la huella del BGA; de esa manera se puede evitar el estrechamiento.

Tenga en cuenta que, si necesita impedancia controlada, entonces debería enfocarse en seleccionar los materiales del apilado de tal manera que el ancho de traza resultante sea lo suficientemente pequeño como para que no sea necesario reducirlo al entrar en el BGA. Pronto publicaré otro artículo sobre esto, ya que el apilado de materiales no siempre se selecciona de tal manera que se pueda acomodar el enrutamiento de alta velocidad hacia un BGA.

Cuando necesite colocar BGAs en su diseño de PCB, defina un despliegue y cree una estrategia de escape de enrutamiento, utilice el conjunto completo de herramientas de diseño de PCB en Altium Designer. Cuando haya terminado su diseño y quiera liberar los archivos a su fabricante, la plataforma Altium 365 facilita la colaboración y el compartir sus proyectos.

Solo hemos arañado la superficie de lo que es posible con Altium Designer en Altium 365. Comience su prueba gratuita de Altium Designer + Altium 365 hoy.