Comparaison des logiciels de gestion de nomenclature : Quels outils gèrent le mieux les nomenclatures multi-niveaux ?

À mesure que les départements trouvent des moyens plus approfondis de collaborer, la nomenclature (BOM) prouve maintenant sa valeur bien plus qu'elle n'a pu le paraître auparavant. Elle offre aux ingénieurs, aux responsables des achats, aux opérateurs logistiques et aux spécialistes de la fabrication un plan pour une production de cartes de circuits imprimés (PCB) économe et efficace.

Une BOM est plus qu'une simple documentation des composants d'un produit, car elle détient également des informations vitales sur les différentes fonctions du produit ; les sous-ensembles individuels au sein d'un dispositif électronique fini et les impacts d'une pièce unique sur plusieurs niveaux de conception. Considérez une BOM multi-niveaux comme l'"arbre généalogique" des composants dans un dispositif, une hiérarchie de micro-projets impliqués dans la livraison des produits finis.

Cet article vous éduquera, vous et votre équipe, sur la composition et les avantages d'une BOM multi-niveaux, et les logiciels indispensables pour gérer une chaîne d'approvisionnement complexe de pièces et leurs effets à tous les stades du processus de conception et de production.

Points Clés

- Les BOM multi-niveaux (BOM indentées) offrent un "arbre généalogique" hiérarchique de pièces et de sous-ensembles, permettant une visibilité transversale pour l'ingénierie, les achats, la logistique et la fabrication.

- Ils accélèrent l'isolation des défauts et la gestion de l'obsolescence en localisant précisément où un composant se trouve dans les assemblages, réduisant ainsi les démontages et atténuant les risques liés à l'approvisionnement et à la qualité.

- Les feuilles de calcul sont un goulot d'étranglement. Choisissez des outils de nomenclature adaptés à l'usage (cloud/autonome, basés sur API, modules PLM/ERP ou intégrés au CAO) pour obtenir des données de cycle de vie à jour, des alternatives et une collaboration.

- Les meilleurs résultats proviennent de flux de travail intégrés au CAO, de la conception à la source (par exemple, Altium Develop) qui unifient les données, le contrôle de version et les perspectives d'approvisionnement à travers les équipes pour briser les silos.

Une nomenclature multi-niveaux définie

Une nomenclature multi-niveaux, également appelée nomenclature indentée, incorpore un réseau de composants trouvés dans les produits et leurs sous-ensembles. C'est la structure hiérarchique des pièces au sein des produits finis ; une représentation d'un produit électronique au format de liste de couches qui est souvent conçue pour être utilisée par les professionnels de l'approvisionnement.

Jusqu'à présent, les entreprises ont utilisé les nomenclatures (BOMs) pour acquérir des composants aux meilleurs prix et s'assurer que les exigences des produits sont respectées. Désormais, il existe d'autres fonctions dans le monde de l'électronique pour cette documentation. Les fabricants d'électronique découvrent des fonctions plus précieuses, incluant la dernière visibilité sur le cycle de vie des composants et l'intégration avec des tiers pour trouver rapidement des pièces de rechange.

Utilisation de la nomenclature multi-niveaux

En cas d'obsolescence d'un composant ou d'un défaut dans un lot connu de produits ou de sous-ensembles, il est rarement nécessaire de décomposer entièrement le produit. Dans cette optique, il est intrinsèquement précieux de pouvoir identifier immédiatement les connexions à ce composant particulier, ce qui laisse peu de place aux spéculations sur l'origine d'une faute.

Par exemple, supposons qu'un produit présente un défaut, peut-être un composant local à un condensateur de découplage le long d'un rail d'alimentation. Savoir où se produit le défaut et aligner cette visibilité avec une nomenclature multi-niveaux peut aider à identifier la section ou le groupe de connexions où se trouve le défaut.

Les dispositifs électroniques contiennent une série de composants qui, pour l'assemblage, possèdent leurs propres nomenclatures (BOMs). Alors qu'un PCB dispose d'une liste de composants, les pièces montées individuellement (c.-à-d. résistances, transistors et circuits intégrés) détiennent leurs propres listes de pièces. Cette information est essentielle à l'acquisition de sous-ensembles et concerne des pièces susceptibles d'obsolescence, de défauts ou de pénuries.

La gestion multi-niveaux des BOM est une atténuation des risques

Pour comprendre pleinement l'avantage de la gestion des BOM à un niveau aussi granulaire, il est d'abord utile de reconnaître la myriade de facteurs qui composent le risque. À mesure que les départements d'approvisionnement s'investissent davantage dans les fonctions de conception et de construction, les solutions numériques disponibles pour tous les intervenants se développent rapidement.

Le manque d'adoption numérique dans ce domaine (en moyenne, 61 % des leaders en approvisionnement n'ont pas encore expérimenté avec des outils plus intelligents) est crucial pour le point suivant, qui est choisir l'outil de gestion des BOM adapté à votre organisation. Souvent, nous entendons dire que de nombreuses entreprises n'ont pas encore diversifié et exploité des outils plus dynamiques qui peuvent réduire considérablement les frictions dans les processus de conception-approvisionnement.

Choisissez un outil adapté pour la gestion multi-niveaux des BOM

De nombreuses organisations souffrent encore en silos, ce qui les prive de nombreux avantages de la collaboration interdépartementale. Cela peut être le résultat du coût en temps et en argent associé à la numérisation, et elles n'ont pas encore réalisé les retours que la technologie apporte. Il est important de noter que de nombreux fabricants mondiaux de premier plan déplacent leurs efforts pour devenir plus proactifs, nécessitant ainsi une plus grande visibilité de la chaîne d'approvisionnement et bien en amont des lancements de production.

Il existe plusieurs manières d'aborder la gestion du BOM, mais chacune présente ses propres avantages selon la préparation et la compétence de l'utilisateur avec les BOM numériques gérés. Les facteurs qui influencent l'efficacité d'une solution sont :

- Taille de l'organisation

- Complexité de leurs opérations

- Exigences d'intégration des parties prenantes

- Capacité à automatiser et à s'adapter à certains systèmes

En fin de compte, plus une solution BOM peut intégrer tous les flux de données nécessaires et automatiser les changements à travers différentes langues, plus elle devient utile à tous types de parties prenantes. Les responsables des achats ont leurs propres systèmes à intégrer, tout comme les ingénieurs mécaniques et électriques.

Tableaux automatisés

Il y a de moins en moins de cas d'utilisation pour les feuilles de calcul automatisées (solutions conçues spécifiquement ou configurables). Pourtant, 50 % des organisations dans l'enquête de Supplyframe s'appuient encore sur elles. Seulement 25 % des fabricants nord-américains ont abandonné les feuilles de calcul et autres solutions ad hoc face aux conditions de sourcing immédiates.

Alors que ce système de gestion de nomenclature de niveau d'entrée fonctionne bien pour la saisie de données, la gestion multi-niveaux est entravée par des informations obsolètes. Dès qu'une feuille de calcul est créée, elle se montre rarement flexible pour atteindre une plus grande précision et efficacité.

Outils de Gestion de Nomenclature Basés sur le Cloud Indépendants

Les solutions autonomes avec accès au cloud sont capables d'intégrer les systèmes de CAO et de conception électronique (EDA). Les solutions basées sur le cloud sont plus flexibles aux besoins changeants des fournisseurs et offrent de plus grands avantages en termes de collaboration. Ce type d'outil peut être réussi, mais nécessite de bons connecteurs et API pour intégrer d'autres plateformes et systèmes.

Solutions Basées sur les API

Les API sont des moteurs de gestion de nomenclature essentiels qui peuvent être personnalisés pour répondre aux besoins de l'entreprise. Cela offre de plus grands avantages pour l'expansion, tels que l'utilisation conjointe d'outillage personnalisé, et aide à une perspective future. Le seul inconvénient est précisément cela - la pérennité. Bien qu'incroyablement flexibles aux besoins de l'entreprise, les solutions de gestion de nomenclature basées sur les API nécessitent plus d'ingénierie afin d'atteindre les résultats souhaités année après année.

Gestion du cycle de vie des produits (PLM)

Une solution coûteuse, mais PLM fonctionne comme une partie intégrante des systèmes de chaîne d'approvisionnement. La gestion des nomenclatures (BOM) à plusieurs niveaux nécessite une myriade de perspectives de la part des parties prenantes, et intégrer la gestion de la chaîne d'approvisionnement permet une plus grande visibilité des changements de version.

Modules de planification des ressources d'entreprise (ERP)

L'ERP peut être exceptionnellement bien intégré aux fonctions d'achat. La gestion des BOM est intégrée dans les systèmes de planification des achats et de la fabrication pour garantir que des facteurs tels que l'inventaire, le déploiement des coûts et la planification sont pris en compte. Cependant, l'ERP manque d'intégrations spécifiques à l'électronique et intègre rarement le cycle de vie des composants, les données CAO et les pièces alternatives.

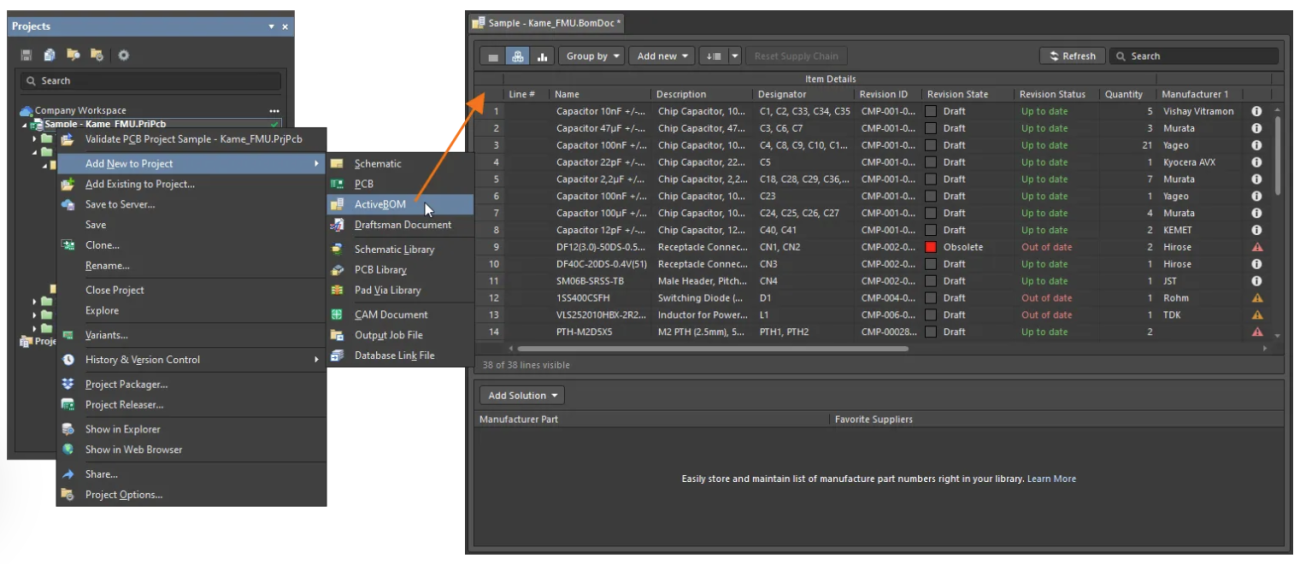

Outils de gestion des BOM intégrés à la CAO

Une solution conçue spécifiquement n'est pas toujours sur mesure. La gestion des BOM intégrée à la CAO permet une plus grande cohésion entre les ingénieurs en électronique et leurs responsables des achats. Par exemple, Altium Develop permet aux deux parties de visualiser les conceptions de produits dans des formats agnostiques. Les équipes d'achat peuvent identifier les problèmes d'approvisionnement potentiels à travers des BOM à plusieurs niveaux tandis que les ingénieurs ciblent les défauts physiques avec une compréhension des pièces et de leurs informations de sourcing.

Intégrer les outils de gestion des BOM dans les flux de travail de conception à la source

La manière la plus efficace de concevoir et de sourcer de manière collaborative peut être trouvée en répondant aux questions suivantes :

- Quels sont les besoins des ingénieurs électriciens ?

- Quelle visibilité est nécessaire pour les achats ?

- Combien d'argent avez-vous à dépenser pour des solutions configurées sur mesure ?

- Avez-vous la capacité de revoir régulièrement votre solution de gestion de la nomenclature (BOM) pour garantir son bon fonctionnement dans un environnement en constante évolution ?

Les réponses, et le besoin inévitable d'intégrer à la fois les flux de travail de conception et d'achat, indiquent une solution plus intuitive : un espace de travail collaboratif intégré au CAO qui permet une communication claire entre les différents départements.

Incluant Altium Designer et Altium 365, Altium Develop est le package destiné aux équipes pour construire mieux et plus efficacement. La solution facilite la co-création en temps réel et traduit les contextes de conception et d'achat de sorte que les informations soient visibles par tous.

Avec Altium Develop, il n'y a guère de souci à se faire concernant les données. Par ailleurs, créer un contrôle de version et un historique de produit n'a jamais été aussi simple. C'est une étape fondamentale pour briser les silos et garantir qu'aucun changement ne passe inaperçu.

Que vous ayez besoin de construire des électroniques de puissance fiables ou des systèmes numériques avancés, Altium Develop réunit toutes les disciplines en une force collaborative. Sans cloisonnements. Sans limites. C'est là que les ingénieurs, les concepteurs et les innovateurs travaillent ensemble pour co-créer sans contraintes. Faites l'expérience d'Altium Develop dès aujourd'hui !