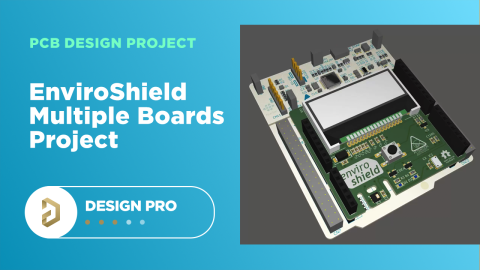

Conceptions de modules sans fil : Station météorologique WiFi EnviroSense Multiboard

Dans cet article sur le projet multi-cartes, nous continuons là où nous nous étions arrêtés en créant un bouclier de style Arduino pour une carte d'évaluation STMicroelectronics Nucleo-64. Dans ce projet, tout devient beaucoup plus intégré, nous rapprochant d'un produit fini. Nous allons intégrer le microcontrôleur sur notre carte et ajouter des batteries, la gestion de l'alimentation de charge et la connectivité sans fil. Au cours du processus, nous parlerons des sous-ensembles montés en surface et pourquoi vous pourriez vouloir séparer une partie de votre schéma de projet dans sa propre carte qui peut être utilisée comme un module monté en surface.

Comme nous l'avons discuté dans l'article précédent, il y a de nombreuses raisons de séparer votre schéma en plusieurs cartes. Dans cet article, nous avons principalement discuté de la réduction des risques et de l'optimisation des zones de carte. Les modules montés en surface ne vont probablement pas vous aider beaucoup à optimiser le volume de votre produit et sont peu susceptibles d'être aussi utiles à des fins de prototypage. Les modules montés en surface vont typiquement être les mêmes que les autres composants - fixés de manière permanente à votre carte à moins que vous n'entrepreniez un travail de réparation sérieux.

Projet EnviroSense

Notre projet EnviroShield bénéficie d'une importante mise à niveau dans cet article - nous le sortons de la phase de prototypage où il était un shield Nucleo pour construire un produit autonome. Idéalement, cela sera entièrement intégré dans un boîtier mécanique comportant un bouclier passif contre les radiations et l'humidité - mais cela dépasse le cadre de cet article.

Comme pour tous mes projets, ce projet est open source et libre pour vous d'utiliser comme vous le souhaitez. Vous pouvez trouver tous les fichiers de conception sur GitHub. Bien sûr, il n'y a aucune garantie, aucun engagement, ni responsabilité associée aux fichiers de projet puisqu'ils sont sous licence MIT.

Comme cela va maintenant être destiné à des utilisations intérieures et extérieures, nous avons également besoin d'un moyen de récupérer nos données météorologiques en PCB pour les renvoyer à une base de données, donc nous allons ajouter un module WiFi Microchip ATWINC1500-MR210PB.

Dans ce projet, nous construisons la carte hôte - mais nous parlerons principalement de comment et pourquoi vous construiriez votre propre module de montage en surface. Le module WiFi Microchip est un exemple parfait de pourquoi vous créeriez votre propre carte montée en surface.

Pourquoi créer un module de montage en surface ?

Certification

La certification des émetteurs intentionnels est coûteuse. Si vous intégrez des conceptions de modules sans fil personnalisés dans vos produits, il peut être judicieux de déplacer le matériel radio dans son propre sous-ensemble que vous pouvez certifier séparément. Si vous avez plusieurs produits utilisant cette conception de module radio sans fil personnalisé, vous pourriez être en mesure de les certifier sous la classe beaucoup moins chère des émetteurs non intentionnels, car ils intègrent un module émetteur intentionnel pré-approuvé.

Cela peut également s'appliquer particulièrement aux régulateurs de tension, aux pilotes de moteur ou aux pilotes de LED qui nécessitent une certification, comme pour les applications ferroviaires, automobiles ou médicales. Le module Microchip ATWINC1500 que nous utilisons dans ce projet est un parfait exemple de cette approche. Je pourrais facilement intégrer la puce RF directement sur la carte, cependant, les coûts de certification augmenteraient considérablement.

Réduction des coûts

Si une petite partie de votre matériel nécessite un substrat de PCB spécialisé, des caractéristiques de PCB spécialisées comme des vias bouchés ou aveugles, ou un nombre de couches supérieur - vous pourriez trouver des économies en déplaçant cette partie du projet dans son propre sous-ensemble. À mesure que la zone non spécialisée de votre carte de circuit imprimé s'agrandit, vous payez un prix premium pour des caractéristiques de carte de circuit que vous n'exploitez pas nécessairement pleinement.

Séparer la partie spécialisée de votre projet rend également la réutilisation de ce bloc schématique beaucoup moins coûteuse et plus facile à l'avenir. Vous pouvez simplement placer ce module sans fil existant sur une carte non spécialisée et profiter pleinement de ses fonctionnalités.

Standardisation

Si vous constatez que vous êtes en train de réutiliser des schémas dans plusieurs projets qui comportent des coûts d'ingénierie substantiels ou un risque lors de l'agencement de la carte, cela peut être le bon moment pour créer un sous-ensemble. Un exemple courant est un régulateur de tension à découpage haute performance ou haute fiabilité. Les régulateurs isolés sont également souvent divisés en sous-ensembles.

Séparer une partie de la conception qui nécessite un investissement en ingénierie significatif, permet une réutilisation rapide sans un coût d'ingénierie majeur pour qualifier la conception intégrée dans un nouveau circuit imprimé.

Stratégies de Montage en Surface de Module

Lorsque vous créez votre propre module de montage en surface, vous devez considérer comment votre nouveau module s'attachera à la carte hôte. Si vous allez produire de grands volumes de conceptions de modules sans fil, vous devrez probablement évaluer les deux méthodes les plus courantes avec votre processus d'assemblage pour déterminer la fiabilité la plus élevée et la facilité d'assemblage.

Grille d'Arrimage de Terres

Lorsque vous sélectionnez des composants, vous êtes presque certainement tombé sur des Land Grid Arrays (LGA) - des pastilles nues sous le CI ou l'assemblage. Si vous avez un grand nombre de connexions à réaliser dans un petit espace, le LGA peut être une approche idéale. Les principaux inconvénients sont les mêmes que pour tout autre composant LGA - difficulté à inspecter le joint et défis liés au prototypage. Vous pourriez également trouver des coûts supplémentaires avec votre partenaire d'assemblage de carte en raison du temps supplémentaire de configuration de la machine - impliquer vos partenaires de carte et d'assemblage tôt dans votre processus de conception peut grandement améliorer votre fiabilité et réduire vos coûts.

Source : U-Blox NORA-B106 sur Digi-Key

Vous devriez éviter le via dans la pastille sur les cartes hôte et module pour vous assurer que vous ne créez pas de poches d'air dans la soudure, ou que vous ne dérobez pas la soudure par action capillaire.

Le LGA est également très rentable pour la fabrication de modules. Certains fabricants de cartes peuvent facturer plus cher pour les pastilles castellées.

Pastilles Castellées

De nombreux modules commerciaux utilisent des pastilles castellées pour leurs modules, et pour de bonnes raisons. Les pastilles castellées sont très fiables et très faciles à souder à la main et à inspecter. En raison de la capillarité de la soudure sur le côté de la carte, vous pouvez également obtenir une bonne densité de courant.

Un pad castellé est en fait un trou métallisé qui est coupé en deux pendant le processus de fabrication de la carte. Le chemin d'usinage dans votre panneau passera par le centre du trou, laissant une coquille métallisée sur le bord de la carte qui possède un pad en haut et en bas de la carte.

Source : DIGI Xbee Pro XB8X sur Digi-Key

Le fait d'avoir des pads uniquement sur le bord de la carte facilite également le routage de la carte hôte, et n'interférera pas avec le placement des vias ou des pistes sur la carte du module. Les pads de bord peuvent être directement connectés à une piste ou un plan sur n'importe quelle couche, ce qui peut faciliter le routage vers les pads d'interconnexion sur le module.

Conception de Pad Castellé

Il est difficile de se tromper avec les pads castellés, cependant, il y a certaines choses à considérer qui vous prépareront au succès. Si vous êtes nouveau dans la création de pads castellés, il est judicieux de télécharger les fichiers Altium pour les modules commerciaux lorsque ceux-ci sont disponibles chez le fabricant, comme je l'ai fait pour le module ATWINC1500 que j'utilise dans cette conception multi-cartes. Examiner l'empilement des pads et la disposition des modules commerciaux à succès dans une classe similaire à celle du module que vous créez peut vous donner quelques idées sur ce qui fonctionne bien avant de commencer vos propres expérimentations.

Pad Asymétrique

Lors de la création d'un pad castellé, l'empilement sera presque toujours asymétrique. Les pads supérieurs et internes seront typiquement ronds et de taille identique à celle de n'importe quel pad traversant ou via. Le pad inférieur, cependant, sera typiquement agrandi pour fournir une plus grande surface de cuivre et de contact de soudure. Cela rend le pad castellé fiable pour être utilisé avec des cartes pochoir à pâte à souder ainsi que pour la soudure manuelle.

Placage des Bords

Si vous avez besoin d'une densité de courant plus élevée ou d'une fiabilité encore plus grande, vous pouvez également faire plaquer les bords de la carte au-delà du trou traversant. Ce placage est généralement ajouté à la largeur du pad inférieur, offrant plus de surface de contact sur le côté du module. La plupart des fabricants de cartes factureront davantage pour ce service et les fabricants de cartes à faible coût et à grande variété peuvent simplement ignorer cela s'ils remarquent même la note de fabrication.

Un Bon Point de Départ

Si vous n'êtes pas à court d'espace sur les bords, commencez avec des pads plus grands pour vos prototypes initiaux. À mesure que vous commencez à vous sentir plus à l'aise avec le processus et que vous voyez les résultats de vos modules initiaux, vous pouvez commencer à optimiser la taille vers le bas si nécessaire.

Pads Microchip ATWINC1500

À titre d'exemple, les pads sur le module ATWINC1500 de Microchip ont un trou plaqué de 0,635mm et un pad carré de 0,8mm pour toutes les couches. Ils ont un pad rond supplémentaire de 1,7 x 0,8mm sur la couche inférieure (déplacé ci-dessous vers la gauche, pour montrer qu'ils sont séparés).

Microchip recommande un pad de 0,8 x 1,9mm sur la carte hôte, avec le pad centré sur le contour du module.

Mes Pads Castellés

J'ai toujours fait les choses un peu différemment de l'exemple de Microchip ci-dessus, préférant spécifier le full pad stack dans un seul pad.

Mes pads pour les modules RF ont typiquement un trou plaqué de 0,4 mm, avec un pad supérieur rectangulaire de 0,8 x 1 mm. Le pad inférieur est de 0,8 x 2 mm centré sur le trou, offrant une zone de cuivre exposée de 0,8 x 1 mm sous la carte. Le pad de montage en surface sur la carte hôte pour ces pads est de 0,8 mm de large et de 1,8 mm de long centré sous le contour du module.

Pour les cartes de volume inférieur qui vont presque certainement être soudées à la main, j'utiliserai des trous plus grands là où la densité des broches n'est pas critique. Ceux-ci ont un trou plaqué de 1,2 mm, et un pad supérieur de 1,5 x 2 mm avec un pad inférieur de 2,5 x 2 mm. Ils ont moins de cuivre exposé sous la carte, car le trou plaqué plus grand sur le côté fournira la plupart des contacts de soudure lors de leur soudure à la main sur la carte hôte.

Vos Propres Modules de Conception Sans Fil

Lorsque vous créez votre propre module, vous devriez créer vos pastilles castellées comme un empreinte/symbole unique, car cela facilitera la création d'un projet multi-cartes et garantira également qu'aucune pastille individuelle ou groupe de pastilles ne puisse être déplacé accidentellement, causant des problèmes d'alignement à l'avenir.

Conception de la carte hôte

Comme mentionné précédemment, nous allons prendre notre schéma de capteur et d'affichage LCD précédent et en faire une carte autonome. Initialement, cette carte va être développée en utilisant une pièce de bibliothèque qui a le module WiFi comme modèle STEP intégré. De nombreuses bibliothèques d'entreprises utilisent cette approche pour la conception multi-cartes, cependant, cela est moins qu'optimal. Avec l'intégration impressionnante MCAD-ECAD d'Altium, travailler directement avec la conception de la carte a plus de sens que d'exporter un modèle STEP de votre module et de le réimporter - surtout au début de la phase de conception. Au fur et à mesure que votre module et les exigences de la carte hôte évoluent, utiliser une assemblée multi-cartes vous permet de vous assurer que tout est maintenu en synchronisation.

Une fois que nous aurons terminé la conception de la carte en utilisant un composant de bibliothèque, je vous montrerai à quel point il est facile de basculer vos projets multi-cartes existants basés sur une bibliothèque vers un assemblage de footprint + multi-cartes.

Pour rendre ce matériel autonome et capable de fonctionner à l'extérieur comme une station de conception de carte météorologique, nous avons besoin d'une source d'alimentation. J'utilise le microcontrôleur STM32L031K qui sera configuré pour une consommation d'énergie très faible, cependant, je veux m'assurer que la carte peut continuer à fonctionner sans alimentation externe pendant un certain temps si nécessaire. J'utilise deux batteries 18650 tout comme je l'ai fait dans mon projet de UPS 12V, cependant cette fois j'utilise un autre circuit intégré de charge en raison de pénuries de puces et de besoins différents.

Je souhaite que ma station de conception de carte météorologique soit alimentée par l'énergie solaire, cependant, je suis situé tout au nord de l'Écosse où, en hiver, nous avons des journées de 5 heures et pouvons être piégés dans un banc de brouillard ou un nuage dense pendant des jours à la fois - des conditions loin d'être idéales pour les dispositifs alimentés par l'énergie solaire. L'utilisation de deux batteries 18650 me permettra de faire fonctionner la station météorologique pendant environ 6 semaines sans alimentation externe si nécessaire. J'ai également un énorme condensateur de 6000uF sur l'entrée, pour aider à gérer les conditions de lumière variables, en maintenant le chargeur en fonctionnement optimal.

J'utilise le circuit intégré chargeur de batterie lithium à deux cellules Microchip MCP73213 pour le projet. Il dispose d'une large plage de tension d'entrée qui fonctionne bien pour l'énergie solaire ou l'énergie AC si utilisé à l'intérieur ainsi qu'un courant programmable. J'utilise spécifiquement le modèle de charge de 8,2V, malgré mes batteries ayant une charge maximale de 8,4v. Comme je m'attends à ce que ces batteries soient à pleine charge la plupart du temps, les laisser dans un état légèrement inférieur à l'état complet devrait améliorer leur durée de vie, et avec une telle haute capacité, la petite perte de capacité ne devrait pas être remarquée. J'ai rendu le courant de charge sélectionnable via un interrupteur coulissant, donc il peut être réglé sur un courant faible pour les applications alimentées par l'énergie solaire, ou chargé rapidement par un adaptateur AC si nécessaire.

Plutôt que d'utiliser un circuit intégré de surveillance de batterie, je choisis la méthode simple de coupure de tension dans l'événement où les batteries sont complètement déchargées. J'utilise un régulateur linéaire pour cette conception, l'Analog Devices ADP7105, qui dispose d'une broche de verrouillage sous tension pour éteindre le régulateur si la tension de la batterie devient trop faible. Généralement, faire fonctionner un dispositif 3.3v avec un régulateur linéaire à partir d'une alimentation de 8.4v serait considéré comme très inefficace, et pas fantastique pour la durée de vie de la batterie. Après beaucoup de recherches pour des régulateurs en mode commuté à haute efficacité pour faibles charges qui sont en stock, j'ai trouvé le régulateur linéaire bien plus efficace dans l'ensemble.

Le défi avec ce dispositif pour un régulateur en mode commuté est le module WiFi, avec un courant de transmission de 290mA, cependant, si nous transmettons des données toutes les 10 secondes, alors les 98,5% du temps restant, le courant est susceptible d'être dans les microampères à deux chiffres bas, où un régulateur en mode commuté a vraiment du mal. Dans ce cas, accepter la perte d'efficacité sur le courant de transmission en vaut la peine pour l'efficacité relative et la fiabilité à faible courant.

En termes de disposition, j'ai séparé les plans de masse pour chacune des zones de température potentielles, en plaçant le régulateur et le chargeur en haut de la carte avec le module WiFi. J'ai également ajouté des fentes dans la carte autour de ces composants susceptibles de générer de la chaleur dans le but de réduire davantage la conductivité thermique du capteur de température. Tout comme avec le blindage, le capteur de température se trouve au bas de la carte dans sa propre région thermiquement isolée.

Passage à un assemblage multi-cartes

Jusqu'à présent, ce projet a utilisé un élément de bibliothèque pour le module RF, ce qui est la manière dont votre entreprise pourrait actuellement gérer les sous-ensembles internes. J'ai téléchargé les fichiers Altium pour la carte depuis le site web de Microchip. Comme les fichiers de conception utilisent une empreinte unique pour les pads à bords chanfreinés, tout ce que j'avais à faire était de dire à Altium Designer que le connecteur est destiné à un projet multi-cartes en ajoutant un paramètre appelé « Système » au symbole schématique et en lui donnant la valeur « Connecteur ». Préparer la carte de sous-ensemble pour la connexion multi-cartes est aussi simple que cela.

Pour la carte hôte, j'ai dû faire un peu plus de travail, car j'avais déjà une empreinte avec un modèle STEP inclus. J'ai copié les fichiers de symbole et d'empreinte de ma bibliothèque dans le dossier du projet afin d'avoir une copie locale à modifier.

Dans l'empreinte, j'ai supprimé le corps 3D, puis j'ai ajouté l'empreinte au symbole schématique. Après avoir changé le symbole dans mon schéma pour le nouveau symbole local, j'ai ajouté le paramètre Système = Connecteur au symbole. Enfin, j'ai mis à jour le document PCB à partir du schéma, puis sur le PCB, j'ai exécuté une Mise à jour à partir des bibliothèques PCB pour rafraîchir l'empreinte.

Le PCB possède maintenant une empreinte sans corps et est marqué comme un connecteur pour assemblage multi-cartes.

Création du Projet Multi-Cartes

Pour ajouter notre carte module RF à la carte hôte, nous devons créer un nouveau projet multi-cartes. Créer un nouveau projet multi-cartes est presque identique à un projet PCB typique, sauf que nous choisissons Multi-cartes plutôt que PCB sous l'écran de création de projet.

Ensuite, nous ajoutons un schéma multi-cartes et deux modules. Chaque module se voit attribuer un titre et un projet/carte est sélectionné pour le module.

Pour ajouter les connecteurs que nous avons configurés plus tôt, nous allons dans Conception -> Importer des projets enfants, ce qui ajoutera les connecteurs aux modules.

Ensuite, nous pouvons ajouter une connexion directe entre les deux modules. Altium Designer n'a pas pu automatiquement faire correspondre les connexions pour les deux modules cette fois, donc nous pouvons cliquer sur l'une des connexions et dans la fenêtre des propriétés assigner manuellement la broche correspondante.

Une fois la broche correctement appariée, nous pouvons ajouter la PCB multi-cartes au projet, en la sauvegardant dès qu'elle a été ajoutée. Puis, depuis le schéma, aller dans Conception -> Mettre à jour l'assemblage pour importer les modules vers la PCB multi-cartes. Selon la complexité de votre matériel, et les spécifications de cette machine, cela pourrait prendre un certain temps. Cependant, pour ce projet relativement simple, cela a pris moins d'une seconde sur mon ordinateur.

Plutôt que d'utiliser les outils d'assemblage que nous avons utilisés dans l'article précédent, je préférerais démontrer que nous pouvons positionner arbitrairement les composants multi-cartes où nous le souhaitons si le design le demande. En cliquant sur le module radio, nous pouvons utiliser le View Gizmo pour le glisser à sa place sur notre carte hôte.

Résultat

Dans cet article, nous avons construit une carte de capteur environnemental qui pourrait agir comme une simple station météo pour une utilisation intérieure ou extérieure, démontrant l'utilité d'un sous-ensemble de module RF pré-certifié. Nous avons discuté comment et pourquoi vous créeriez un module de sous-assemblage pour vos propres projets. Utiliser un assemblage multi-cartes plutôt qu'un modèle 3D statique dans une bibliothèque pour des modules de montage en surface personnalisés assure que vos cartes restent synchronisées tout au long du processus de conception, et permet une intégration mécanique supérieure entre les cartes.

J'ai aussi une station météo Davis Instruments Vantage Pro2, il sera donc intéressant de comparer les données à long terme de ce projet de station météo à un produit calibré par le NIST.

Comment les assemblages multi-cartes vous feront-ils gagner du temps et augmenteront-ils votre productivité ? Parlez dès maintenant à un expert chez Altium pour le découvrir.