ワイヤレスモジュール設計:EnviroSense WiFi気象ステーションマルチボード

このマルチボードプロジェクトの記事では、STMicroelectronicsのNucleo-64評価ボード用のArduinoスタイルのシールドを作成していたところから続けます。このプロジェクトでは、すべてがより統合され、完成品に近づいています。マイクロコントローラを自分たちのボードに統合し、バッテリー、充電電源管理、無線ネットワーキングを追加する予定です。その過程で、表面実装サブアセンブリについて、そしてプロジェクトの回路図の一部を独自のボードに分離し、表面実装モジュールとして使用する理由について話します。

前の記事で議論したように、回路図を複数のボードに分離する理由はたくさんあります。その記事では、主にリスクの軽減とボード領域の最適化について議論しました。表面実装モジュールは、製品の体積を最適化する上であまり役に立たないかもしれませんし、プロトタイピングの目的にはあまり適していない可能性があります。表面実装モジュールは、他のコンポーネントと同様に、かなりの再作業を行わない限り、ボードに永久に固定されることが一般的です。

EnviroSenseプロジェクト

私たちのEnviroShieldプロジェクトは、この記事で大きなアップグレードを受けています - プロトタイピングフェーズから脱却し、Nucleoシールドだったものをスタンドアロン製品にしています。理想的には、受動的な放射線および湿気シールドを備えた機械的ハウジングに完全に統合されることになりますが、それはこの記事の範囲を超えています。

私のプロジェクトと同様に、このプロジェクトはオープンソースであり、ご自由に使用いただけます。設計ファイルはGitHubで見つけることができます。もちろん、プロジェクトファイルに関連する保証、保証、または責任はありません。これらはMITライセンスの下でライセンスされています。

これが屋内外での使用を意図しているため、天気のPCBデータをデータベースに戻す方法も必要になります。そのため、Microchip ATWINC1500-MR210PB WiFiモジュールを追加することになります。

このプロジェクトでは、ホストボードを構築していますが、主に自分自身の表面実装モジュールをなぜ、どのように構築するかについて話します。Microchip WiFiモジュールは、なぜ自分自身の表面実装ボードを作成するかの完璧な例です。

なぜ表面実装モジュールを作成するのか?

認証

意図的放射器認証は高価です。製品にカスタム無線モジュール設計を組み込む場合、無線ハードウェアを別に認証できる自己組立てに移動することが理にかなっているかもしれません。このカスタム無線モジュール設計を使用する製品が複数ある場合、事前に承認された意図的放射器モジュールを統合しているため、はるかに安価な非意図的放射器クラスの下で認証することができるかもしれません。

これは、鉄道、自動車、医療アプリケーションなどの認証が必要な電圧レギュレータ、モータードライバ、LEDドライバにも非常に適用可能です。このプロジェクトで使用しているMicrochip ATWINC1500モジュールは、このアプローチの完璧な例です。RFチップを直接ボードに統合することは容易ですが、認証コストは大幅に跳ね上がるでしょう。

コスト削減

ハードウェアの小さな部分が特殊なPCB基板、プラグドまたはブラインドビアのような特殊なPCB機能、またはより高い層数を必要とする場合、そのプロジェクトの部分を自己組立てに移動することで、いくらかの節約が見込めるかもしれません。回路基板の非特殊な領域が広がるにつれて、必ずしも完全に利用していない回路基板の機能にプレミアム価格を支払っています。

プロジェクトの専門的な部分を分離することで、その回路ブロックの将来的な再利用も、より安価で簡単になります。既存の無線モジュール設計を非専門的なボードに配置するだけで、その機能を十分に活用できます。

標準化

複数のプロジェクトで回路図を再利用する場合に、大きなエンジニアリングコストがかかるか、ボードのレイアウトにリスクがある場合、サブアセンブリを作成する良いタイミングかもしれません。これの一般的な例は、高性能または高信頼性のスイッチモード電圧レギュレータです。分離されたレギュレータも一般的にサブアセンブリに分割されます。

大きなエンジニアリング投資がされた設計の一部を分離することで、新しい回路基板に統合された設計を資格付けするための大きなエンジニアリングコストなしに、迅速な再利用が可能になります。

モジュール表面実装戦略

自分自身の表面実装モジュールを作成する際には、新しいモジュールがホストボードにどのように取り付けられるかを考慮する必要があります。大量の無線モジュール設計を行う予定がある場合、組み立てプロセスとともに、最も一般的な方法の両方を評価して、最高の信頼性と組み立ての容易さを決定する必要があります。

ランドグリッドアレイ

コンポーネントを選択する際に、ほぼ確実にランドグリッドアレイ(LGA)- ICまたはアセンブリの下の裸のパッドに遭遇したことがあるでしょう。小さなスペースに多くの接続を行う必要がある場合、LGAは理想的なアプローチとなることがあります。主な欠点は、他のLGAコンポーネントと同様に、接合部の検査が困難であり、プロトタイピングにも課題があることです。追加の機械設定時間が必要になるため、基板組立パートナーによる追加コストが発生することもあります - 設計プロセスの早い段階で基板および組立パートナーを巻き込むことで、信頼性を大幅に向上させ、コストを削減することができます。

出典: U-Blox NORA-B106 on Digi-Key

ホストボードとモジュールボードの両方でパッド内ビアを避けるべきです。そうしないと、はんだに空気ポケットができたり、毛細管作用ではんだが盗まれたりする可能性があります。

LGAはモジュール製造にも非常にコスト効率が良いです。一部の基板メーカーは、城壁状のパッドに対して追加料金を請求する場合があります。

城壁状のパッド

多くの商用モジュールは、そのモジュールに城壁状のパッドを利用しており、それには十分な理由があります。城壁状のパッドは非常に信頼性が高く、手はんだ付けや検査が非常に簡単です。基板の側面に沿ってはんだが吸い上げられるため、良好な電流密度も達成できます。

キャステレーテッドパッドは、基板製造プロセス中に半分にルーティングされたメッキスルーホールとして効果的に機能します。パネルのルーティングツールパスは穴の中心を通過し、基板の端に上下にパッドがあるメッキされたエッジを残します。

出典: DIGI Xbee Pro XB8X on Digi-Key

基板の端にパッドがあることで、ホスト基板のルーティングが容易になり、モジュール基板上のビアやトラックの配置に干渉しません。エッジパッドは任意の層のトラックやプレーンに直接接続でき、モジュールのインターコネクトパッドへのルーティングを容易にする場合があります。

キャステレーテッドパッドデザイン

キャステレーションパッドを使用する際には、ほとんど間違いがないものの、成功に導くために考慮すべきいくつかの点があります。キャステレーションパッドの作成が初めての場合、私がこのマルチボード設計で使用しているATWINC1500モジュールのように、製造元から入手可能な商用モジュールのAltiumファイルをダウンロードすることをお勧めします。作成しようとしているモジュールと同じクラスの商業的に成功しているモジュールのパッドスタックアップとレイアウトを見ることで、自分自身の実験を始める前に何がうまくいくかについてのアイデアを得ることができます。

非対称パッド

キャステレーションパッドを作成する際、スタックアップはほぼ常に非対称になります。上部と内部のパッドは通常、スルーホールパッドやビアと同じように丸く、サイズも同じになります。しかし、下部のパッドは、より大きな銅面積とはんだ接触を提供するために通常拡大されます。これにより、キャステレーションパッドは、はんだペーストをステンシルしたボードだけでなく、手はんだ付けにも信頼性を持って使用できるようになります。

エッジメッキ

もしも高い電流密度やさらに高い信頼性が必要な場合、スルーホールを超えて基板の端をめっきすることもできます。このめっきは通常、モジュールの側面により多くの接触領域を提供するために、下部パッドの幅に追加されます。ほとんどの基板メーカーはこのサービスに追加料金を請求しますが、低コストの高混合基板メーカーは、製造ノートに気付いたとしても、これを無視することがあります。

良いスタートポイント

エッジスペースに余裕がある場合は、最初のプロトタイプに大きめのパッドを使い始めることをお勧めします。プロセスに慣れ、最初のモジュールの結果を見始めると、必要に応じてサイズを最適化し始めることができます。

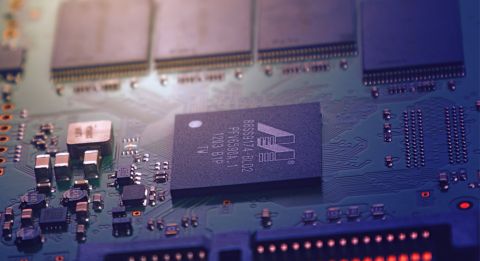

Microchip ATWINC1500のパッド

これの例として、ATWINC1500モジュール上のMicrochipのパッドには、0.635mmのめっき穴と、全層にわたる0.8mmの正方形のパッドがあります。さらに、下層には1.7 x 0.8mmの丸いパッドが追加されています(下に移動して分離していることを示すために表示されています)。

Microchipは、ホストボード上に0.8 x 1.9mmのパッドを推奨しており、そのパッドはモジュールのアウトラインの中心に配置されます。

私のキャステレーションパッド

私は常に、上記のMicrochipの例とは少し異なる方法で物事を行ってきました。単一のパッドでフルパッドスタックを指定することを好みます。

私のRFモジュール用のパッドは、通常、0.4mmのメッキ穴と、0.8 x 1mmの長方形のトップパッドを持っています。ボトムパッドは、穴の中心に配置された0.8 x 2mmで、基板の下に0.8 x 1mmの露出した銅領域を提供します。これらのパッドのホストボード上の表面実装パッドは、0.8mm幅で、モジュールのアウトラインの下に中心に配置された1.8mmの長さです。

ピン密度が重要でない場合には、ほぼ確実に手はんだ付けされることになる低ボリュームのボードでは、大きな穴を使用します。これらは、1.2mmのメッキ穴と、1.5 x 2mmのトップパッド、2.5 x 2mmのボトムパッドを持っています。これらは、基板の下の露出した銅が少なく、大きなメッキ穴が側面にあるため、手はんだ付けする際にホストボードへのほとんどのはんだ接触を提供します。

あなた自身のワイヤレスデザインモジュール

自分のモジュールを作成する際には、キャステレーションパッドを単一のフットプリント/シンボルとして作成することが重要です。これにより、マルチボードプロジェクトの作成が容易になるだけでなく、将来的に単一のパッドやパッドのクラスターが誤って移動し、アライメントの問題が発生するのを防ぐことができます。

ホストボードの設計

前述の通り、以前のセンサーとLCDディスプレイの回路図を使ってスタンドアロンボードを作成することになります。初期段階では、WiFiモジュールをSTEPモデルとして組み込んだライブラリパーツを使用してこのボードを開発します。多くの企業のライブラリではこのアプローチをマルチボード設計に利用していますが、これは最適とは言えません。Altiumの印象的なMCAD-ECAD統合を活用することで、モジュールのSTEPモデルをエクスポートして再インポートするよりも、直接ボード設計に取り組む方が特に設計初期段階では理にかなっています。モジュールとホストボードの要件が進化するにつれて、マルチボードアセンブリを使用することで、すべてが同期されていることを確認できます。

ライブラリコンポーネントを使用して基板設計を完了したら、既存のライブラリベースのマルチボードプロジェクトをフットプリント+マルチボードアセンブリに切り替える方法がいかに簡単かをお見せします。

このハードウェアをスタンドアロンで、天気ボード設計ステーションとして外部で動作させるためには、電源が必要です。私はSTM32L031Kマイクロコントローラを使用しており、非常に低い電力消費に設定されますが、外部電源なしでしばらくの間動作し続けることができるようにしたいと考えています。私は以前の12V UPSプロジェクトと同様に、2つの18650バッテリーを使用していますが、今回はチップ不足と異なる要件のために異なるチャージャーICを使用しています。

私の天気監視ステーションを太陽光発電にしたいのですが、私が住んでいるスコットランドの極北では冬には日が5時間しかなく、数日間霧や濃い雲に閉ざされることもあります - 太陽光発電デバイスにとって理想的な条件とは言えません。18650バッテリーを2つ使用することで、必要に応じて外部電源なしで約6週間天気ステーションを稼働させることができます。また、入力には大容量の6000uFキャパシタを搭載しており、光の条件が変わっても充電器が最適に動作するように助けています。

このプロジェクトでは、Microchip MCP73213 二次電池リチウムバッテリーチャージャーICを使用しています。広い入力電圧範囲を持っており、太陽光発電または屋内でAC電源を使用する場合にも適していますし、プログラム可能な電流も特徴です。私は特に、バッテリーの最大充電電圧が8.4Vであるにもかかわらず、8.2V充電モデルを使用しています。これらのバッテリーが年間のほとんどで満充電状態にあると予想しているため、完全な状態よりもわずかに少ない状態で保持することで、寿命が向上するはずであり、高容量のため、わずかな容量の減少は気にならないはずです。充電電流はスライドスイッチを通じて選択可能にしてあり、太陽光発電アプリケーションのために低電流に設定することも、必要に応じてACアダプターによる急速充電も可能です。

バッテリー監視ICを使用する代わりに、バッテリーが完全に消耗した場合には単純な電圧カットオフルートを取っています。この設計には、Analog Devices ADP7105というリニアレギュレータを使用しており、バッテリー電圧が低すぎる場合にレギュレータをオフにするアンダーボルテージロックアウトピンがあります。通常、8.4Vの供給源から3.3Vのデバイスをリニアレギュレータで動かすことは非常に非効率的であり、バッテリー寿命にとっても良くありません。在庫がある高効率の軽負荷スイッチングモードレギュレータを長時間探した結果、リニアレギュレータの方が全体的にはるかに効率的であることがわかりました。

このデバイスでの課題は、290mAの送信電流を引くWiFiモジュールにありますが、10秒ごとにデータを送信する場合、残りの98.5%の時間は電流が低い二桁のマイクロアンペアになる可能性が高く、スイッチングモードレギュレータはこのような低電流で本当に苦労します。この場合、送信電流の効率の低下を受け入れることは、低電流での相対的な効率と信頼性のために十分価値があります。

レイアウトに関しては、潜在的な温度ゾーンごとに別々のグラウンドプアを設け、レギュレーターと充電器をボードの上部に、WiFiモジュールと一緒に配置しています。また、これらの潜在的な発熱コンポーネントの周囲には、温度センサーの熱伝導をさらに断つ試みとして、ボードにスロットを設けています。シールドと同様に、温度センサーは熱的に隔離された領域のボードの底部にあります。

マルチボードアセンブリへの切り替え

これまでのところ、このプロジェクトはRFモジュールのためのライブラリアイテムを使用しており、これは貴社が現在、内部サブアセンブリを扱っている方法かもしれません。私はMicrochipのウェブサイトからボードのAltiumファイルをダウンロードしました。設計ファイルはキャステレーションパッド全体に単一のフットプリントを使用しているため、必要だったのはAltium Designerにコネクタがマルチボードプロジェクト用であることを伝えることだけでした。これは、スキーマティックシンボルに「System」というパラメータを追加し、その値に「Connector」と入力することによります。サブアセンブリボードをマルチボード接続用に準備するのは、それほど簡単です。

ホストボードについては、すでにSTEPモデルを含むフットプリントがあったため、少し手間がかかりました。ライブラリからシンボルとフットプリントファイルをプロジェクトフォルダにコピーし、修正用のローカルコピーを作成しました。

フットプリントでは、3Dボディを削除し、その後フットプリントを回路図シンボルに追加しました。回路図のシンボルを新しいローカルシンボルに変更した後、シンボルにSystem = Connectorパラメータを追加しました。最後に、回路図からPCBドキュメントを更新し、PCB上でPCBライブラリからの更新を実行してフットプリントをリフレッシュしました。

PCBは現在、ボディのないフットプリントを持ち、組み立て用のマルチボードコネクタとしてマークされています。

マルチボードプロジェクトの作成

RFモジュールボードをホストボードに追加するには、新しいマルチボードプロジェクトを作成する必要があります。新しいマルチボードプロジェクトの作成は、通常のPCBプロジェクトとほぼ同じですが、プロジェクト作成画面でPCBではなくマルチボードを選択します。

次に、マルチボードの回路図と2つのモジュールを追加します。各モジュールにはタイトルが付けられ、プロジェクト/ボードがモジュールに選択されます。

以前に設定したコネクタを追加するには、Design -> Import Child Projectsに移動し、これによりコネクタがモジュールに追加されます。

次に、2つのモジュール間に直接接続を追加できます。今回、Altium Designerは2つのモジュールの接続を自動的に一致させることができませんでしたので、接続の1つをクリックし、プロパティウィンドウで手動で対応するピンを割り当てることができます。

ピンが正しく接続されたら、マルチボードPCBをプロジェクトに追加し、追加されたらすぐに保存します。その後、回路図からDesign -> Update Assemblyに移動し、モジュールをマルチボードPCBにインポートします。ハードウェアの複雑さとこのマシンの仕様によっては、これに時間がかかる場合があります。しかし、この比較的シンプルなプロジェクトでは、私のコンピューターでは1秒未満で完了しました。

前回の記事で使用した結合ツールを使用するのではなく、デザインが求める場合にはマルチボードコンポーネントを任意の位置に配置できることを示したいと思います。ラジオモジュールをクリックすると、View Gizmoを使用してホストボード上にドラッグして配置することができます。

結果

この記事では、屋内または屋外で使用できる簡易気象ステーションとして機能する環境センサーボードを構築し、事前認証済みのRFモジュールサブアセンブリの有用性を示しました。自分のプロジェクト用にサブアセンブリモジュールを作成する方法と理由について説明しました。カスタム表面実装モジュール用の静的な3Dモデルではなく、マルチボードアセンブリを使用することで、設計プロセス全体を通じてボードが同期を保ち、ボード間の優れた機械的統合を可能にします。

また、Davis Instruments Vantage Pro2気象ステーションも持っているので、この気象ステーションプロジェクトからの長期データをNIST校正済みの製品と比較するのが興味深いです。

マルチボードアセンブリはどのようにして時間を節約し、生産性を向上させるのでしょうか?今すぐAltiumの専門家に相談してください。