Riportare la produzione in patria e regionalizzazione: Mitigare i rischi della catena di approvvigionamento e i tempi di consegna

Molte aziende stanno riconsiderando dove produrre i loro prodotti nel mondo interconnesso di oggi. Negli ultimi decenni, è stato comune per le imprese delocalizzare la produzione in paesi con costi del lavoro inferiori. Tuttavia, c'è una crescente tendenza delle aziende a spostare le loro operazioni di produzione più vicino a casa, una pratica nota come reshoring o regionalizzazione della loro produzione. Questo cambiamento mira a ridurre i rischi nella catena di approvvigionamento e ad abbreviare i tempi di consegna, rendendo le imprese più resilienti ed efficienti.

Il reshoring implica il ritorno della produzione e della fabbricazione nel paese di origine dell'azienda. Ad esempio, un'azienda con sede negli Stati Uniti che in precedenza produceva i suoi prodotti in Cina potrebbe spostare la produzione negli USA.

La regionalizzazione si riferisce allo spostamento della produzione in paesi o regioni vicine piuttosto che lontane. Ad esempio, un'azienda europea potrebbe trasferire la produzione dall'Asia all'Europa orientale. Questo a volte è stato chiamato "near-shoring" o "friend-shoring".

Perché le aziende stanno facendo reshoring e regionalizzazione

Essendo un acquirente che lavora per un marchio globale di elettronica, ho incontrato di persona le sfide che derivano dalla produzione a lunga distanza. Ecco alcune delle ragioni principali per cui il reshoring e la regionalizzazione sono diventati così cruciali:

Tempi di Consegna: Uno dei problemi più significativi che ho affrontato come acquirente sono i lunghi tempi di consegna quando si approvvigionano componenti da paesi lontani. Ritardi nella spedizione, fermi doganali e altre sfide logistiche possono allungare i tempi di consegna, rendendo difficile soddisfare rapidamente le richieste dei clienti. Reshoring o regionalizzando la produzione, le aziende possono ridurre drasticamente questi tempi di consegna, garantendo che i prodotti raggiungano il mercato più velocemente.

Controllo Qualità: Mantenere elevati standard di qualità è un'altra sfida che ho incontrato quando ho a che fare con la produzione offshore. Barriere linguistiche, differenze culturali, distanza fisica e diversi fusi orari rendono più difficile supervisionare i processi di produzione. Avvicinando la produzione a casa, le aziende possono migliorare il controllo della qualità, assicurando che il prodotto finale soddisfi gli standard desiderati.

Considerazioni sui Costi: Sebbene la produzione offshore possa offrire costi del lavoro più bassi, ho notato che altre spese, come la spedizione, le tariffe doganali e la conformità alle normative internazionali, possono compensare questi risparmi. Inoltre, la dipendenza dal lavoro a basso costo è sempre più messa in discussione dagli avanzamenti nell'automazione e nella tecnologia, rendendo il reshoring un'opzione più praticabile ed economica.

Conformità Normativa: Navigare tra le diverse regolamentazioni e normative dei vari paesi è un compito complesso che ho dovuto gestire. Produrre più vicino a casa semplifica la conformità alle leggi locali, riducendo il rischio di complicazioni legali.

Reattività del Mercato: Nel mio ruolo, ho visto quanto sia critico rispondere rapidamente ai cambiamenti nella domanda dei consumatori e alle tendenze di mercato. Produrre beni più vicino al mercato finale permette una maggiore agilità e tempi di reazione più rapidi, che possono essere un vantaggio competitivo significativo.

Rischi della Catena di Fornitura: Il blocco del Canale di Suez nel 2021 ha esposto significative vulnerabilità nelle catene di approvvigionamento globali. L'ostruzione di questa critica via di navigazione dalla nave portacontainer Ever Given ha causato un enorme ingorgo di navi e ritardato la consegna di merci in tutto il mondo. Questo incidente ha evidenziato i rischi di fare affidamento pesantemente su specifiche rotte di trasporto e il potenziale per singoli punti di fallimento. Diversificando le rotte e i modi di trasporto, le aziende possono gestire meglio questi rischi e garantire la continuità nelle loro operazioni.

Iniziative Strategiche: Iniziative come "Make in India" hanno ulteriormente evidenziato il cambiamento globale verso la localizzazione della produzione. Come acquirente, ho visto come questi programmi incoraggino le aziende a investire nella produzione locale, non solo per sostenere le economie domestiche ma anche per ridurre la dipendenza dalle catene di approvvigionamento globali. L'iniziativa "Make in India", ad esempio, ha attratto aziende per istituire impianti di produzione in India, rendendola un polo regionale per la manifattura. Questo cambiamento supporta tempi di consegna più rapidi, occupazione locale e un accesso al mercato migliorato nella regione, che sono benefici chiave per le aziende che cercano di regionalizzare le loro catene di approvvigionamento.

Vantaggi del Reshoring e della Regionalizzazione

Dalla mia esperienza, i benefici del reshoring e della regionalizzazione della produzione sono chiari:

Maggiore Flessibilità: Le aziende possono rispondere più rapidamente ai cambiamenti del mercato e alle richieste dei clienti. Catene di approvvigionamento più corte significano tempi di realizzazione più veloci e la capacità di adattarsi a condizioni di mercato in evoluzione.

Miglioramento della Sostenibilità: Catene di approvvigionamento più corte riducono l'impatto ambientale associato al trasporto su lunghe distanze. Le aziende possono anche garantire pratiche più sostenibili ed etiche avendo un controllo più stretto sui loro fornitori.

Creazione di Lavoro: Il reshoring crea posti di lavoro nel paese di origine, stimolando l'economia locale. Questo può portare ad un aumento della spesa dei consumatori e a un mercato domestico più robusto.

Relazioni più Forti con i Fornitori: Regionalizzare la produzione permette una collaborazione più stretta con i fornitori. Questo si traduce in una migliore comunicazione, partnership più solide e catene di approvvigionamento più affidabili.

Mitigazione dei Rischi: Diversificando la base di fornitori e riducendo la dipendenza da fornitori distanti, le aziende possono gestire meglio i rischi associati a tensioni geopolitiche, disastri naturali e altre interruzioni.

Sfide del Reshoring e della Regionalizzazione

Sebbene ci siano molti benefici, il reshoring e la regionalizzazione della produzione presentano anche delle sfide:

Costi del Lavoro più Elevati: I costi del lavoro sono tipicamente più alti nel paese di origine o nelle regioni vicine rispetto alle tradizionali località offshore. Tuttavia, ho scoperto che questi costi possono essere compensati dai benefici di catene di approvvigionamento più corte e un controllo migliorato.

Investimento in Tecnologia: Per mantenere la competitività, le aziende potrebbero dover investire in automazione e altre tecnologie di produzione avanzate. Questo richiede un significativo investimento iniziale, ma secondo la mia esperienza, si ripaga nel lungo termine.

Infrastruttura della Catena di Fornitura: Costruire o aggiornare l'infrastruttura della catena di fornitura nel proprio paese o nelle regioni vicine può essere costoso e richiedere molto tempo. È fondamentale assicurarsi che le necessarie logistica, trasporti e strutture di produzione siano a posto.

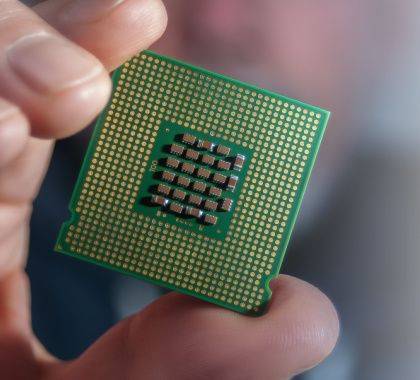

Forza Lavoro Qualificata: Trovare e trattenere lavoratori qualificati può essere difficile, specialmente nell'industria dei semiconduttori, che è cruciale per la produzione elettronica; c'è una grande domanda di lavoratori con competenze avanzate nella fabbricazione e nel design dei semiconduttori. Come acquirente, ho osservato che la disponibilità di tali competenze specializzate può essere limitata, in particolare quando si rilocalizza o regionalizza la produzione. Per affrontare ciò, le aziende potrebbero dover investire in programmi di formazione e sviluppo per costruire la forza lavoro necessaria. Questo potrebbe includere partnership con istituti di istruzione, iniziative governative e formazione sul lavoro per garantire che la forza lavoro sia attrezzata per gestire le complessità della produzione moderna.

I Benefici e le Sfide che Ho Affrontato con la Rilocalizzazione e la Regionalizzazione

Come acquirente, ho potuto vedere da vicino i veri benefici del reshoring e della regionalizzazione. In un recente progetto, il mio team ed io dovevamo reperire componenti chiave per un nuovo prodotto destinato a un marchio globale di elettronica. Inizialmente, abbiamo scelto di ottenere questi componenti dall'Asia perché i prezzi sembravano migliori e avevamo buone relazioni con i fornitori lì. Su carta, questa decisione sembrava logica: vantaggi in termini di costi, una rete affidabile di fornitori e un'infrastruttura della catena di approvvigionamento ben consolidata che in passato era stata efficace per noi. Tuttavia, le realtà della gestione di una catena di approvvigionamento estesa su continenti hanno presto iniziato a mostrare le sue limitazioni.

Man mano che il progetto avanzava, abbiamo iniziato ad affrontare sfide significative che non avevamo completamente previsto. I tempi di consegna prolungati sono diventati un problema persistente, con spedizioni costantemente ritardate a causa di una combinazione di colli di bottiglia logistici, fermi doganali e interruzioni nelle rotte di spedizione globale. Questi ritardi hanno causato un effetto a catena, ritardando i nostri programmi di produzione e aumentando la pressione sul nostro team per rispettare scadenze strette. I ritardi non solo hanno messo sotto pressione le nostre risorse, ma hanno anche influenzato la nostra capacità di tenere il passo con la domanda di mercato, incidendo sul nostro vantaggio competitivo nel settore.

Oltre ai ritardi, abbiamo anche riscontrato crescenti preoccupazioni riguardo alla qualità dei componenti consegnati. Nonostante le nostre relazioni di lunga data con questi fornitori, la distanza fisica rendeva difficile mantenere il livello di supervisione necessario per garantire una qualità costante. Abbiamo iniziato a ricevere componenti che non soddisfacevano le nostre esatte specifiche, portando a ulteriore tempo speso in ispezioni, lavorazioni aggiuntive e, in alcuni casi, al rifiuto totale delle partite. La mancanza di supervisione diretta rendeva difficile affrontare rapidamente questi problemi, complicando ulteriormente i nostri sforzi per rimanere in programma. Questa maggiore complessità ha portato ad un aumento dei costi, poiché abbiamo dovuto allocare risorse aggiuntive per gestire e risolvere i problemi di qualità.

Riconoscendo queste sfide, ho sostenuto la rilocalizzazione della produzione di questi componenti. Spostare la produzione più vicino al nostro stabilimento ha ridotto significativamente i tempi di attesa, migliorato il controllo della qualità e potenziato la comunicazione con i fornitori. Questo cambiamento strategico non solo ha risolto i problemi immediati, ma ci ha anche permesso di consegnare il prodotto finale in tempo e secondo gli elevati standard previsti dal nostro marchio globale. Il successo di questa mossa ha dimostrato che, sebbene le considerazioni di costo siano importanti, i benefici della prossimità e della supervisione possono superare di gran lunga i risparmi iniziali derivanti dall'approvvigionamento offshore, garantendo in ultima analisi il successo del progetto.

Conclusione

La tendenza verso il reshoring e la regionalizzazione sta guadagnando slancio poiché le aziende cercano di mitigare i rischi della catena di approvvigionamento e ridurre i tempi di consegna. Avvicinando la produzione a casa, le imprese possono migliorare la flessibilità, aumentare il controllo di qualità e creare una catena di approvvigionamento più resiliente. Sebbene ci siano sfide da superare, i benefici del reshoring e della regionalizzazione della produzione la rendono una mossa strategica per le aziende che cercano di prosperare in un mondo sempre più incerto.

La mia esperienza con il reshoring di componenti per un marchio globale di elettronica ha evidenziato i vantaggi tangibili di questo approccio. Concentrandoci su fornitori più vicini a casa, siamo riusciti a navigare le interruzioni della catena di approvvigionamento e a consegnare un prodotto di alta qualità in tempo. Man mano che più aziende riconoscono il valore del reshoring e della regionalizzazione, possiamo aspettarci di vedere un continuo spostamento verso catene di approvvigionamento più resilienti ed efficienti.