SAP (Processo semi-additivo per PCB): Le Basi

Quali sono i processi di fabbricazione PCB semi-additivi e quali sono i benefici?

Ci sono molti termini in circolazione quando si discute dei nuovi processi di produzione disponibili che danno ai fabbricanti di PCB la capacità di formare tracce e spazi non solo al di sotto della tipica linea di tre mil e spazio, ma anche al di sotto dei processi di incisione sottrattiva più avanzati capaci di 2 mil di linea e spazio.

Da una prospettiva di progettazione, questa nuova capacità è entusiasmante. Ci sono molti modi per applicare queste nuove capacità. Il beneficio più evidente è la capacità di miniaturizzare l'impronta del PCB per miniaturizzare l'unità elettronica complessiva o liberare spazio prezioso per altri elementi come una batteria migliorata.

Un altro chiaro beneficio è la capacità di ridurre i livelli di routing necessari nel design del PCB con questo BGA a passo stretto, o anche non così stretto. La riduzione del numero di strati è sempre un vantaggio sia in termini di costo che di affidabilità, ma tale beneficio è particolarmente amplificato quando ciò consente al progettista di PCB di ridurre il numero di strati di micro-via e il numero di cicli di laminazione richiesti durante la fabbricazione. Questo fornirà un miglioramento della resa in fabbricazione, ridurrà i tempi di consegna del circuito stampato e, di conseguenza, migliorerà sia il costo che l'affidabilità.

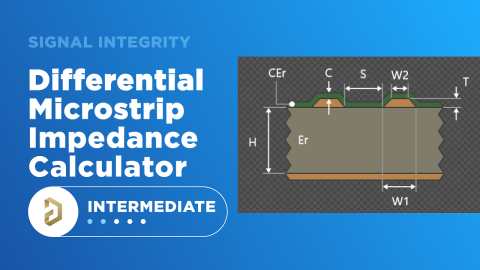

Forse un po' meno intuitivo senza una comprensione di questi processi semi-additivi per PCB è il miglioramento dell'integrità del segnale. Più avanti in questo blog, entrerò in una panoramica delle differenze tra l'incisione sottrattiva e i processi semi-additivi. Ma a un livello di 10.000 piedi, i processi semi-additivi hanno una larghezza di linea e uno spazio molto più controllati, gestiti dalle capacità di imaging piuttosto che dal processo di incisione del rame, che stabilisce le capacità della maggior parte dei fabbricanti oggi. Questo controllo stretto porta a un miglioramento dell'impedenza, tra gli altri avanzamenti che esploreremo nei blog futuri.

Cominciamo con un po' di terminologia di base:

Processo PCB per Incisione Sottrattiva: Questa tecnica tradizionale di fabbricazione dei PCB inizia con un laminato, un materiale dielettrico di base rivestito di rame su entrambi i lati. Questo rame è tipicamente di ¼ oz o superiore. Il modello del circuito è formato incidendo e rimuovendo il rame non necessario.

Processo PCB Semi-Additivo: Questo processo non è nuovo nell'elettronica ma è nuovo nella fabbricazione dei PCB. Con i processi semi-additivi, piuttosto che rimuovere il rame non necessario, il rame elettrolitico viene aggiunto a uno strato seme sottile di rame senza elettrolisi e poi inciso rapidamente per rimuovere quel sottilissimo strato di rame senza elettrolisi.

Processo Semi-Additivo Modificato per PCB: La tecnologia mSAP è ciò di cui sentiamo parlare in relazione al mercato degli smartphone ad alto volume. Questo processo inizia con un sottilissimo strato di lamina di rame, e il modello del circuito viene formato aggiungendo ulteriore rame per creare il modello del circuito e poi incidendo via quello strato di base.

SLP (PCB Simili a Substrato): Questo termine fa riferimento a circuiti stampati che vengono prodotti con processi additivi o semi-additivi. Le capacità di caratteristiche più fini iniziano ad assomigliare alle dimensioni delle caratteristiche a livello di substrato, ma vengono costruite sulle tradizionali dimensioni di pannello più grandi presso i fabbricanti di PCB.

Quali sono le principali differenze tra il processo SAP e il processo mSAP?

Sebbene i processi SAP e mSAP siano simili, la differenza chiave è lo strato di rame di partenza. SAP ha uno spessore di rame di partenza più sottile, spesso dieci volte più sottile, quindi l'incisione per rimuovere lo strato di base è molto più veloce con un effetto molto limitato sulla struttura della traccia stessa. mSAP è una lamina di rame e tende ad avere una forma un po' più trapezoidale e non così fine nelle dimensioni delle caratteristiche di traccia e spazio. La designazione dello spessore del rame tra SAP e mSAP è tipicamente di 1,5 micron di rame e al di sotto per SAP.

Come panoramica dei passaggi fondamentali di lavorazione per formare queste caratteristiche fini:

Il processo SAP inizia con un dielettrico nudo e applica uno strato molto sottile di rame elettroless. Come punto di riferimento, il processo A-SAP™ di Averatek inizia con 0,2 micron di rame elettroless. La tecnologia mSAP inizia tipicamente con un foglio di rame, spesso 2 micron o leggermente più spesso. Da lì, i passaggi del processo sono simili:

- Applicazione del fotoresist

- Imaging del fotoresist

- Placcatura di rame elettrolitico

- Rimozione del fotoresist

- Incisione del rame elettroless o del sottile foglio di rame.

Questo processo di incisione è dove le differenze nei processi sono più notevoli. Poiché mSAP inizia con un foglio più spesso, il fabbricante è tipicamente limitato a una traccia/spazio vicino ai 30 micron, e la traccia avrà una forma leggermente trapezoidale.

Poiché i processi SAP hanno una base di rame elettroless così sottile, l'incisione non ha un impatto reale sulla traccia, lasciando i lati della traccia dritti, e la capacità di formare tracce ben al di sotto dei 25 micron (1 mil) a condizione che il fabbricante disponga di attrezzature di imaging in grado di risolvere a quelle dimensioni di caratteristiche fini.

Dopo questo processo di incisione del foglio di rame, sia i processi mSAP che SAP seguono i tipici processi di fabbricazione dei PCB.

Come lavorare con il tuo fabbricante di circuiti stampati:

Ho contattato la Dr.ssa Meredith LaBeau, CTO di Calumet, per chiedere il suo parere su come lavorare con i fabbricanti quando si impara e si applicano i vantaggi di questa tecnologia semi-additiva per i PCB. Secondo lei, “Quello che emerge come più importante è l'urgente necessità di una tecnologia che possa realizzare linee e spaziature sottili, utilizzando al contempo alcune delle caratteristiche HDI più avanzate, insieme a materiali estremamente a bassa perdita. Questi clienti spesso devono cercare la produzione all'estero, il che comporta dei costi: lunghi tempi di attesa o la necessità di ridisegnare i circuiti per soddisfare la tecnologia domestica attuale, spesso semplificando l'ossatura del sistema elettronico. L'uso di questo metodo di produzione innovativo e trasformativo richiede un nuovo approccio alla progettazione: con la produzione anziché per la produzione. Insieme, il progettista e il produttore possono sviluppare un approccio collaborativo per Ridurre il SWAP - aumentando al contempo l'affidabilità e la robustezza del PCB per i sistemi elettronici di prossima generazione.”

Negli articoli successivi sulla tecnologia PCB additiva, approfondiremo i vantaggi per i progettisti di PCB, le domande e risposte della revisione preliminare del design e discuteremo le applicazioni nel mondo reale. Per favore, commentate con qualsiasi domanda specifica che vorreste vedere affrontata!

Gli strumenti di progettazione in Altium Designer® contengono tutto ciò di cui hai bisogno per stare al passo con le nuove tecnologie. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.