Distanza di Isolamento del Piano di Terra Microstrip: Quanto Vicino è Troppo Vicino?

Se si danno un'occhiata alle linee guida per dimensionare e calcolare la larghezza delle tracce a impedenza controllata, si vedrà chiaramente che la larghezza della traccia viene calcolata senza alcun riporto di massa vicino alla traccia. Tuttavia, la maggior parte dei progettisti (e le linee guida di base per il layout dei PCB) affermerà che le aree inutilizzate su ogni strato del PCB dovrebbero essere riempite con riporto di rame collegato a massa.

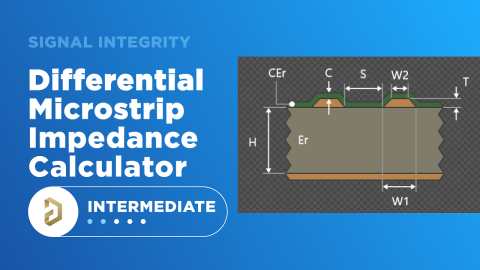

C'è una contraddizione evidente qui che non viene discussa molto bene nella comunità di progettazione dei PCB. Se si avvicina del riporto di massa a una traccia microstrip, si è ora formato un arrangiamento di guida d'onda coplanare, e ora l'impedenza dell'interconnessione dipenderà dalla distanza tra il bordo della traccia e il riporto di rame. Quindi ora la domanda diventa, quanto spazio di separazione tra la traccia microstrip e il piano di massa è necessario per assicurarsi di aver raggiunto i propri obiettivi di impedenza?

In questo articolo, voglio esaminare più da vicino questa domanda. Le spiegazioni precedenti si concentrano su una gamma di impedenze possibili che ignorano i requisiti di progettazione pratica nei componenti moderni. Se vuoi sapere la minima distanza tra la traccia microstrip e la massa necessaria per garantire un'impedenza controllata, continua a leggere e troverai una buona risposta per una gamma di possibili larghezze delle tracce. I risultati dell'esplorazione del design che mostrerò rivelano che la stessa spiegazione si applica anche alle linee di striscia su uno strato interno.

Il Processo di Progettazione dell'Impedenza Controllata

Nei circuiti stampati che richiedono un routing di impedenza controllata, c'è un particolare processo di progettazione che generalmente si vede per una specifica rete/gruppo di reti all'inizio del design:

- Determinare l'obiettivo di impedenza per le reti specifiche in considerazione

- Determinare lo stack-up che si utilizzerà e dove si effettuerà il routing

- Scegliere uno stile di routing (microstrip, stripline, guida d'onda coplanare, single-ended vs differenziale)

- Calcolare la larghezza della traccia necessaria per ottenere l'impedenza richiesta

Dopo aver completato il routing, si pone ora la questione se sia opportuno riempire le regioni inutilizzate delle superfici e degli strati interni con un riporto di rame collegato a terra. Tuttavia, la questione diventa se il riporto di terra sia troppo vicino alla traccia. L'immagine sottostante mostra un esempio di una traccia RF che opera ad alta frequenza (5,8 GHz), che fungerà poi da linea di alimentazione per un'antenna.

L'esempio sopra è piuttosto importante poiché molte note applicative per componenti con uscite RF raccomanderanno esattamente questo tipo di routing, possibilmente con una recinzione di via lungo la traccia. L'intento qui è isolare la traccia RF dall'EMI che può provenire da altre parti del layout, o da qualche fonte esterna. Tuttavia, le stesse note applicative generalmente forniscono una linea guida eccessivamente conservativa sulla distanza tra la traccia RF e il vicino riporto di rame GND. Quindi, quanto vicino al terra puoi posizionare la tua traccia a impedenza controllata?

Si tratta di una Linea di Trasmissione Microstrip o di una Guida d'Onda Coplanare?

Per il momento, voglio concentrarmi sui microstrip monofine perché sono concettualmente semplici, ma tutto ciò che sto per scrivere si applica allo stesso modo alle linee di striscia. Le stesse idee si applicano anche al routing di coppie differenziali.

Se gli strati superficiali di massa nelle immagini sopra sono troppo vicini alla traccia, allora abbiamo una guida d'onda coplanare, non un microstrip. Teoricamente, quando gli strati di massa superficiali si trovano a una distanza infinita dalla traccia, allora si ritorna a un microstrip. Se si avvicina troppo la distanza di isolamento della massa alla traccia, si altererà l'impedenza del microstrip a causa della capacità parassita tra il bordo della traccia e la massa. Questo è il motivo per cui le linee di trasmissione microstrip a terminazione singola e le guide d'onda coplanari a terminazione singola non hanno sempre la stessa larghezza di traccia; la guida d'onda coplanare richiede generalmente una larghezza minore per avere la stessa impedenza di un microstrip con lo stesso impilamento.

Dal sopra, possiamo vedere perché le tracce delle guide d'onda coplanari possono dover essere più piccole di un microstrip sullo stesso strato e impilamento. La capacità parassita aumenta la capacità totale per unità di lunghezza della traccia, quindi L deve essere aumentato per compensare, riportando così l'impedenza a 50 Ohm. Nella prossima sezione, userò questa idea per testare quando la massa è troppo vicina alla traccia osservando la deviazione dell'impedenza da un obiettivo di 50 Ohm in funzione della distanza di isolamento della massa.

Test della Regola dei "3W"

Esiste effettivamente una regola empirica in questo ambito. Si tratta della regola dei "3W", che stabilisce che lo spazio tra la traccia e il vicino piano di massa deve essere almeno 3 volte la larghezza della traccia. Come vedremo tra poco, questa linea guida è eccessivamente conservativa e non tiene conto di molteplici fattori. In realtà, lo spazio minimo richiesto dipenderà da:

- Lo stile di routing (microstrip vs. stripline)

- Se viene utilizzato il routing a coppia singola o differenziale

- La costante dielettrica del substrato

- La distanza tra la traccia e il suo piano di massa sullo strato successivo

Dato che stiamo esaminando una situazione in cui è necessario determinare la larghezza della traccia richiesta per un'impedenza controllata, testerò la regola dei 3W confrontando la larghezza della traccia necessaria per produrre un microstrip con impedenza di 50 Ohm con una guida d'onda coplanare della stessa impedenza. Lo farò per vari spessori di strato in modo da poter vedere come il metodo per determinare i parametri intrinseci delle linee di trasmissione a striscia influenzi la distanza richiesta dal piano di massa. Qui, l'obiettivo è determinare lo spazio minimo necessario per produrre una guida d'onda coplanare con la stessa impedenza e larghezza della traccia di un microstrip.

Risultati

Ho inizialmente generato un insieme di curve che mostrano la larghezza del microstrip, la larghezza della stripline e le larghezze coplanari (strati interni e superficiali) necessarie per produrre un'impedenza di 50 Ohm su un laminato Isola 370HR (Dk ~ 4.1, ~0.02 tangente di perdita a 1 GHz). Questi calcoli sono stati eseguiti in Polar. L'immagine sottostante mostra questi risultati e consente di confrontare le larghezze delle tracce per ciascun tipo di traccia per uno specifico spazio di separazione traccia-massa di 5 mils.

Da qui, possiamo vedere che ci sono specifici stack-up dove un CPW e un microstrip/stripline avranno un'impedenza di 50 Ohm e la stessa larghezza della traccia, anche se la distanza di clearance dal terreno alla traccia nel CPW è piuttosto vicina.

Il grafico successivo indaga ulteriormente su questo aspetto. Mostra lo spazio minimo traccia-terra necessario per produrre un microstrip e una guida d'onda coplanare con un'impedenza di 50 Ohm e la stessa larghezza della traccia. I risultati sono mostrati anche per una stripline e una guida d'onda coplanare su uno strato interno.

L'interpretazione del grafico sopra è molto semplice: mostra lo spazio minimo traccia-terra in un CPW necessario per produrre la stessa impedenza in un microstrip/stripline quando entrambi hanno la stessa larghezza di traccia. Da qui, possiamo finalmente generare il nostro test della regola del 3W. Basta dividere i dati dell'asse y per i dati dell'asse x per produrre il seguente grafico:

È abbastanza chiaro che la regola del 3W è eccessivamente conservativa, eccetto nei casi con routing stripline in dielettrici sottili. Seguila se vuoi, poiché preverrà eccessive interferenze con la tua impedenza. Tuttavia, quella distanza potrebbe non fornire l'isolamento di cui hai bisogno. Questa è un'area che può essere testata con un risolutore di campo esaminando i parametri di rete accoppiati e i coefficienti di diafonia tra diversi interconnettori.

I risultati sopra mostrano il caso in cui i laminati che supportano un microstrip o stripline simmetrico hanno Dk = 4.1. Cosa succede se invece usiamo un laminato con Dk inferiore? Questo influenzerà i risultati?

Effettivamente, i risultati sono influenzati perché la capacità di ritorno verso il vicino strato di rame sarà inferiore. Questo perché la capacità parassita tra una traccia e lo strato adiacente è proporzionale alla costante dielettrica sia nelle configurazioni stripline che microstrip. Pertanto, una minore capacità parassita tra queste strutture significherebbe che dovremmo aspettarci una minore deviazione dell'impedenza per una data distanza traccia-strato.

Il grafico sottostante mostra ulteriori risultati di simulazione per il rapporto distanza/larghezza, ma su un materiale con Dk = 3 (come il RO3003). Possiamo vedere che è consentito un rapporto distanza/larghezza inferiore vicino allo strato di rame, anche nel caso di laminati molto sottili. Questi risultati supportano determinati progetti come i sistemi RF su laminati sottili, così come i progetti HDI con passo fine.

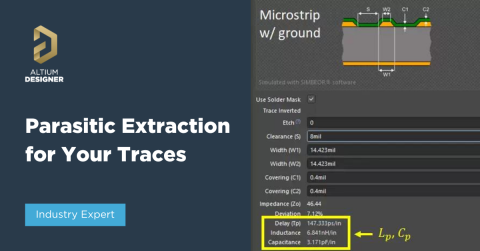

Ho adottato un approccio simile qui per calcolare direttamente le capacità attese verso uno strato di rame infinitamente grande in un altro articolo sull'estrazione parassita. Per saperne di più sugli effetti dello strato di rame vicino alle linee di trasmissione che richiedono il raggiungimento di una specifica di impedenza, guarda il video qui sotto. In questo video descrivo i punti sopra menzionati con molto più dettaglio, e

Riassunto

Dai risultati sopra, dovrebbe essere molto chiaro che la regola dei 3W utilizzata per determinare lo spazio tra la microstriscia e il vicino versamento di terra è eccessivamente conservativa. Si noti che gli spessori dielettrici sopra menzionati sono valori pratici che si potrebbero trovare in un impilamento di 4 strati o più spesso, a seconda del laminato utilizzato per la costruzione dell'impilamento. Possiamo anche vedere che, per una data distanza dalla distanza di sgombero del piano di terra, si può avere uno sgombero molto più stretto con una microstriscia, mentre una stripline richiede uno sgombero molto più grande in dielettrici più sottili. Eventualmente, quando il dielettrico diventa abbastanza spesso, queste due curve convergeranno l'una sull'altra.

Leggi Microstrip Ground Clearance Parte 2: Come lo Sgombero Influenza le Perdite

Determinare uno spazio appropriato per lo sgombero del piano di terra della microstriscia inizia con i migliori strumenti di progettazione dell'impilamento PCB. Quando si utilizza Altium Designer®, è possibile determinare facilmente la larghezza della traccia e lo spazio richiesto per garantire il routing dell'impedenza controllata in schede che utilizzano il versamento di rame collegato a terra nel layout del PCB.

Quando hai terminato il tuo progetto e vuoi inviare i file al tuo produttore, la piattaforma Altium 365 rende facile collaborare e condividere i tuoi progetti. Abbiamo appena iniziato a scoprire cosa è possibile fare con Altium Designer su Altium 365. Puoi consultare la pagina del prodotto per una descrizione delle funzionalità più dettagliata o uno dei Webinar On-Demand.

Back

Back