Co to jest test przyspieszonego starzenia dla elektroniki?

Gdy planujesz produkcję nowej płytki, prawdopodobnie będziesz planować serię testów dla swojego nowego produktu. Testy te często koncentrują się na funkcjonalności oraz, w przypadku płyt o wysokiej prędkości/wysokiej częstotliwości, na integralności sygnału/mocy. Jednakże, jeśli zamierzasz, aby Twój produkt działał przez ekstremalnie długi czas, będziesz potrzebować danych, które pozwolą wiarygodnie określić dolną granicę żywotności Twojego produktu.

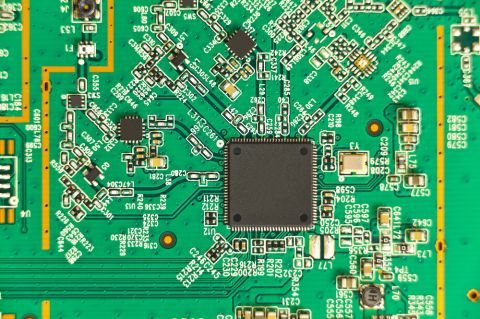

Oprócz testów w obwodzie, testów funkcjonalnych i możliwych testów mechanicznych, komponenty i same płytki mogą skorzystać z testów przyspieszonego starzenia. Jeśli planujesz produkcję na dużą skalę, najlepiej jest przeprowadzić je przed zwiększeniem wolumenu produkcji.

Czym jest test przyspieszonego starzenia?

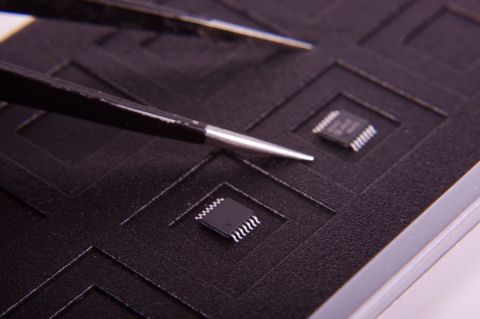

Podczas testów przyspieszonego starzenia, komponenty na specjalnej płytce do przyspieszonego starzenia są poddawane obciążeniom na poziomie równym lub wyższym niż ich nominalne warunki pracy, aby wyeliminować wszelkie zespoły, które mogłyby przedwcześnie zawieść przed osiągnięciem nominalnego czasu życia ich komponentów. Te zróżnicowane warunki pracy mogą obejmować temperaturę, napięcie/prąd, częstotliwość pracy lub jakiekolwiek inne warunki pracy, które są określone jako górna granica. Tego typu testy obciążeniowe są czasami nazywane testami przyspieszonego czasu życia (podzbiór HALT/HASS), ponieważ imitują one działanie komponentu przez przedłużony okres czasu i/lub w ekstremalnych warunkach.

Celem tych testów niezawodnościowych jest zebranie wystarczającej ilości danych, aby utworzyć krzywą wanny (przykład jest pokazany poniżej). Niestety nazwana część „śmiertelności niemowlęcej” obejmuje wczesne awarie komponentów spowodowane wadami produkcyjnymi. Te testy są zwykle przeprowadzane w temperaturze 125 °C, co akurat jest górną granicą dla półprzewodników wysokiej niezawodności. Test mógłby być przeprowadzany w różnych temperaturach podczas pracy elektrycznej, aby uzyskać kompletny obraz niezawodności produktu.

Testy wygrzewania i testy obciążenia środowiskowego mogą być przeprowadzane na prototypowej płytce przy 125 °C, lub powyżej temperatury przejścia szklistego dla zamierzonego materiału podłoża. Dostarczy to ekstremalnych danych na temat awarii mechanicznych płytki wraz z danymi na temat awarii komponentów. Testy wygrzewania obejmują dwa różne typy testów:

Testy statyczne

Stały test przyspieszonego starzenia polega po prostu na stosowaniu ekstremalnych temperatur i/lub napięć do każdego komponentu bez podawania sygnałów wejściowych. Jest to prosty, niskokosztowy test przyspieszonego starzenia. Sondy po prostu muszą zostać wprowadzone do komory środowiskowej, komora jest doprowadzana do odpowiedniej temperatury, a urządzenie jest doprowadzane do pożądanego napięcia zastosowania. Ten typ testu najlepiej sprawdza się jako test termiczny, imitujący przechowywanie w ekstremalnych temperaturach. Stosowanie stałego napięcia podczas testu nie aktywuje wszystkich węzłów w urządzeniu, więc nie daje kompleksowego obrazu niezawodności komponentów.

Testy dynamiczne

Ten typ testu polega na stosowaniu sygnałów wejściowych do każdego komponentu, podczas gdy płyta do testów przyspieszonego starzenia jest wystawiona na ekstremalne temperatury i napięcie. Zapewnia to bardziej kompleksowy obraz niezawodności komponentów, ponieważ można ocenić niezawodność wewnętrznych układów scalonych. Wyjścia mogą być monitorowane podczas testu dynamicznego, dając pewien obraz, które punkty na płycie są najbardziej narażone na awarie.

Każdy test przeciążeniowy, który prowadzi do awarii, musi być poprzedzony dokładną inspekcją. Jest to szczególnie ważne w przypadku testów stresowych dla prototypowych płyt. Te testy mogą być czasochłonne i kosztowne pod względem czasu i materiałów, ale są kluczowe dla maksymalizacji użytecznego czasu życia produktu oraz kwalifikacji wyborów projektowych. Te testy wykraczają daleko poza testy w obwodzie i testy funkcjonalne, ponieważ obciążają nowy produkt do jego granic wytrzymałości.

Testy niezawodności na poziomie płyty vs. na poziomie komponentów

Testy przyspieszonego starzenia nie odnoszą się specyficznie do testów obciążeniowych z prototypowymi płytami — zazwyczaj noszą one nazwę HALT/HASS. Testy przyspieszonego starzenia, obok innych testów środowiskowych/obciążeniowych, mogą ujawnić usterki na poziomie płyty i usterki komponentów. Te testy mogą być przeprowadzane dokładnie według specyfikacji lub powyżej określonych warunków pracy.

Niektórzy projektanci płyt mogą być niechętni do akceptowania wyników z testów przyspieszonego starzenia i innych testów obciążeniowych, które są powyżej specyfikacji komponentów, lub poza zamierzonymi warunkami pracy dla płyty/komponentów. Logika za tym jest taka, że płyta i/lub komponenty nigdy nie będą wystawione na takie warunki pracy, gdy zostaną wdrożone w zamierzonym środowisku, więc wyniki testów muszą być nieważne. To pomija sens testów przyspieszonego starzenia i testów obciążeniowych ogólnie, które są przeprowadzane powyżej specyfikacji.

Przeprowadzanie tych testów powyżej specyfikacji pozwala zlokalizować więcej punktów awarii. Przeprowadzanie wielu testów w serii pozwala zobaczyć, jak te punkty awarii pojawiają się z czasem, dając Ci znacznie lepszy obraz niezawodności. Przeprowadzanie testów powyżej specyfikacji po prostu zapewnia większe przyspieszenie żywotności Twojego produktu i daje Ci głębszy wgląd w krzywą kąpieli.

Jeśli jesteś w stanie rozwiązać wszelkie problemy wykryte podczas testu przekraczającego standardowe specyfikacje, możesz znacząco zwiększyć żywotność swojej gotowej płytki. Mając dostęp do danych łańcucha dostaw w swoim oprogramowaniu do projektowania, możesz łatwo wymienić komponenty na odpowiednie zamienniki o dłuższej przewidywanej żywotności. Wszystkie te kroki mają duże znaczenie dla zwiększenia żywotności Twojego gotowego produktu.

Gdy otrzymasz wyniki testów wytrzymałościowych od swojego producenta i będziesz planować zmiany w projekcie, możesz szybko zmodyfikować układ i przygotować się na nową serię produkcyjną z Altium Designer®. Oprócz standardowych w branży funkcji trasowania i układu, będziesz miał dostęp do kompletnego zestawu narzędzi do zarządzania danymi, ponownego wykorzystania projektu i widoczności łańcucha dostaw, co ułatwia modyfikację projektu.

Teraz możesz pobrać darmową wersję próbną Altium Designer i dowiedzieć się więcej o najlepszych w branży narzędziach do projektowania układów, symulacji i planowania produkcji. Porozmawiaj z ekspertem Altium już dziś, aby dowiedzieć się więcej.