Co z tymi wszystkimi warstwami w obrysach PCB?

Każda płyta PCB potrzebuje komponentów, nawet jeśli są one oznaczone jako DNI i nigdy nie są montowane w finalnym produkcie. Każdy komponent ma swój ślad na PCB, a każdy ślad na PCB zawiera informacje na różnych warstwach. Warstwy w śladzie na PCB reprezentują ważne informacje o rzeczywistym komponencie, ale nie wszystkie z nich są definiowane przez użytkownika.

Ponieważ ostatnio otrzymaliśmy kilka pytań od widzów na kanale Altium Academy na temat śladów PCB i niezbędnych warstw, które powinny zawierać, ten artykuł skupi się na tym, jakie informacje zawiera każdy ślad. Na podstawie tych informacji powinieneś być w stanie zrozumieć, które warstwy śladu są najważniejsze i jakie informacje powinny zawierać.

Ważne warstwy w śladach PCB

Jeśli jesteś nowym użytkownikiem oprogramowania do projektowania PCB i poświęcasz czas na stworzenie swojego pierwszego niestandardowego śladu, zauważysz wiele warstw w edytorze śladów. Te warstwy odpowiadają podstawowym warstwom używanym do tworzenia układu PCB, ale warstwy w twoim śladzie muszą zawierać konkretne informacje. Niektóre z tych informacji muszą być tworzone ręcznie podczas budowania śladu komponentu, a niektóre informacje są generowane automatycznie w edytorze PCB.

Poniższa tabela przedstawia kompletną listę warstw potrzebnych do stworzenia śladu (footprint). Nazwy warstw oznaczone gwiazdką (*) są wymagane do stworzenia minimalnie funkcjonalnego śladu, chociaż do stworzenia śladu na PCB potrzebne będą dodatkowe informacje.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Jak można zauważyć, większość warstw w obrysie PCB musi zostać utworzona ręcznie, ale większość absolutnie wymaganych warstw jest generowana automatycznie. To oczywiście nasuwa pytanie, które z ręcznie tworzonych warstw powinieneś stworzyć, pomimo tego, że nie wszystkie z nich są wymagane do użycia w układzie PCB?

Kiedy widzisz „generowane automatycznie” w tej tabeli, oznacza to, że warstwy są generowane przez silnik zasad projektowania PCB, i nie jesteś zobowiązany ani nie możesz ręcznie tworzyć tych informacji w swoich obrysach PCB. W Altium Designer, są one zarządzane wewnątrz układu PCB w Edytorze Zasad i Ograniczeń PCB.

Strefy wyłączone

Kolejnym przykładem, który jest dość ważny zarówno dla produkcji, montażu, jak i EMI/EMC, są strefy wyłączone. Warstwa strefy wyłączonej jest używana, aby zapewnić, że wszystko inne w układzie PCB jest trzymane z dala od tej części obrysu PCB, włączając wszystko, od miedzi po inne komponenty w układzie PCB. Większość komponentów nie będzie potrzebować warstwy strefy wyłączonej.

Przykład warstwy wyłączenia na komponencie PCB został pokazany poniżej. Celem tej warstwy jest zapobieganie umieszczaniu komponentów i trasowania w obszarze wyłączenia. Ponieważ ten komponent jest złączem, ale rodzaj komponentu może nie być oczywisty tylko przez patrzenie na ślad, ma sens definiowanie ograniczeń umieszczania i trasowania za pomocą wyłączeń.

Podwórka

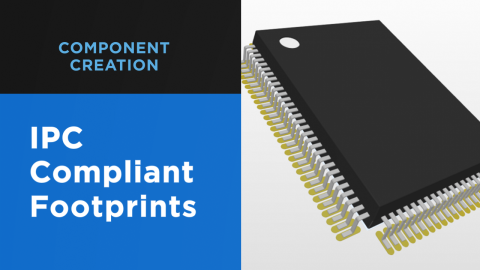

Warstwa podwórka jest używana do rysowania wymaganego odstępu wokół śladu PCB, jak określono w standardzie IPC-7351. Standard podaje zalecenie odstępu podwórka na podstawie trzech poziomów gęstości:

- Najwięcej (najniższa gęstość):

- Elementy montażu powierzchniowego: Minimalny odstęp podwórka 0,25 mm (0,01 cala).

- Elementy przewlekane: Minimalny odstęp podwórka 0,5 mm (0,02 cala).

- Średnio (średnia gęstość):

- Elementy montażu powierzchniowego: Minimalny odstęp podwórka 0,15 mm (0,006 cala).

- Elementy przewlekane: Minimalny odstęp podwórka 0,25 mm (0,01 cala).

- Najmniej (najwyższa gęstość):

- Elementy montażu powierzchniowego: Minimalny odstęp podwórka 0,1 mm (0,004 cala).

- Komponenty przewlekane: Minimalny odstęp dziedzińca 0,15 mm (0,006 cala).

Przykładowy zarys dziedzińca pokazujący dopuszczalny nadmiar dziedzińca przedstawiono poniżej:

Ten zarys to narzędzie używane przez projektanta PCB, aby zapewnić, że komponenty nie są umieszczane zbyt blisko siebie. Oczywiście powinno być jasne, że różne akceptowalne poziomy gęstości będą wymagać różnych rysunków dziedzińca, i możesz odkryć, że dziedziniec został zignorowany w komponencie, podczas gdy zamiast tego kontur odstępu jest umieszczony na warstwie sitodruku, aby zidentyfikować granice odstępu. Niestety, może to prowadzić do zgadywania podczas projektowania układu, i może wymagać pewnych przesunięć komponentów przed przekazaniem płyty do linii SMT, jeśli oznaczenia sitodruku nie wskazują na niewystarczający odstęp.

Obudowa 3D

Systemy CAD wspierające przeglądanie PCB w 3D również pozwalają na przypisanie modelu 3D do komponentu. Może to być przypisane jako model STEP lub inny format modelu stałego. W odcisku komponentu, warstwa modelu 3D pokazuje zasięg modelu 3D rzutowany na płaszczyznę 2D z widoku z góry (to jest obszar fioletowy powyżej). Szczegóły obudowy są widoczne tylko w widoku 3D, nie będą widoczne na odpowiadającej im warstwie w odcisku PCB.

Kontury montażowe

Kontur montażowy dla komponentu jest potrzebny tylko do wygenerowania rysunku montażowego, który Twój montażysta może użyć do weryfikacji, czy komponenty są umieszczane w odpowiednich miejscach. Twoja fabryka nie potrzebuje eksportowanych warstw montażowych jako plików Gerber. Twój montażysta może używać ich wewnętrznie do tworzenia własnych rysunków montażowych, lub możesz użyć tych konturów do stworzenia własnych rysunków montażowych, zarówno w narzędziu do rysowania, jak i w narzędziu Draftsman w Altium Designer. Co wyróżnia Draftsman w Altium Designer, to fakt, że górna powierzchnia modelu 3D może być również rzutowana na rysunek montażowy, jak pokazano w poniższym przykładzie. Zwykle, gdy chciałbyś stworzyć tak szczegółowy rysunek w aplikacji do rysowania, musiałbyś ręcznie rzutować wszystkie modele ciała 3D do plików DXF, a następnie kompilować te pliki DXF do pojedynczej warstwy na rysunku montażowym. Draftsman robi to za Ciebie i natychmiast generuje bardzo szczegółowe rysunki, jak przykład pokazany poniżej.

Kiedykolwiek potrzebujesz stworzyć niestandardowe obrysy elementów lub uzyskać dostęp do gotowych obrysów, które zostały zweryfikowane przez producentów, upewnij się, że używasz kompletnego zestawu wiodących narzędzi do projektowania PCB w Altium Designer®. Aby wdrożyć współpracę w dzisiejszym, wielodyscyplinarnym środowisku, innowacyjne firmy korzystają z platformy Altium 365™ , aby łatwo udostępniać dane projektowe i wprowadzać projekty do produkcji.

Dopiero zaczynamy odkrywać możliwości, jakie oferuje Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.

Back

Back