Défis de l'enregistrement dans les UHDI : Pourquoi les tolérances de fabrication sont importantes dans votre mise en page

Si vous avez déjà examiné de près les photos d'un premier article issu d'une fabrication ultra-HDI et que vous avez repéré une via un peu trop proche d'une piste voisine, ou un pad qui semble juste légèrement décentré, vous n'êtes pas seul. C'est l'une des questions les plus courantes que se posent les concepteurs lorsqu'ils entrent dans le monde de l'ultra-HDI. Dans la mise en page, tout se comporte bien. Les couches s'alignent. Les pads se placent exactement où vous les mettez. Rien ne bouge à moins que vous ne le déplaciez.

Une fois que la conception passe à la fabrication, cependant, le monde réel se manifeste. Les matériaux se dilatent et se contractent. Les films grossissent ou rétrécissent. Les forets laser suivent des fiduciaux qui ne sont pas tout à fait là où ils étaient quelques heures plus tôt. Ces mouvements sont minuscules, souvent juste quelques microns, mais en ultra-HDI, quelques microns peuvent faire la différence entre une interconnexion propre et un problème de fiabilité qui attend de surgir.

Examinons de manière pratique pourquoi l'alignement devient un tel défi déterminant dans l'UHDI et ce que les concepteurs peuvent faire dès le début pour rester en avance sur celui-ci.

Comprendre l'Alignement dans le Monde de l'UHDI

L'alignement est simplement l'art de faire en sorte que chaque couche, via et caractéristique en cuivre se positionne exactement là où elle est censée être. Les conceptions avec des tailles de caractéristiques plus grandes ont une plus grande tolérance pour le désalignement entre les couches de PCB, donc un petit décalage entre les couches ne sera pas remarquable.

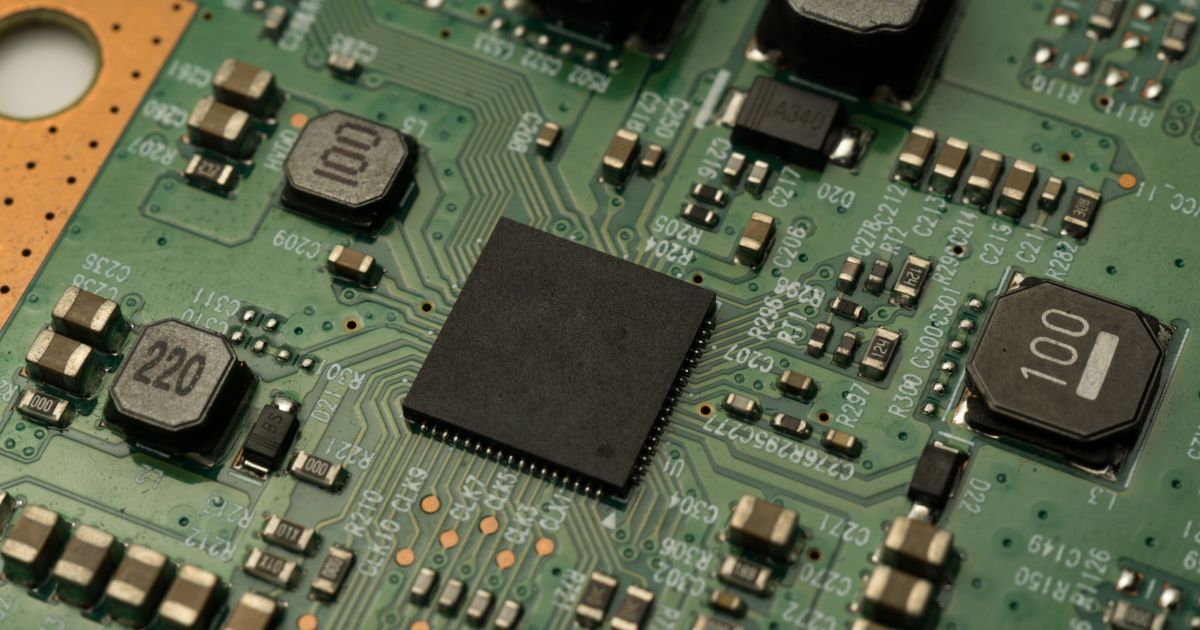

L'UHDI possède des caractéristiques bien plus petites, avec des largeurs de pistes pouvant descendre jusqu'à 25 microns et de minuscules pads de capture supportant des microvias percés au laser. Lorsque les caractéristiques rétrécissent, les tolérances autorisées rétrécissent également. Un mauvais alignement qui passerait inaperçu sur un circuit HDI standard pourrait être plus grand que les tailles de caractéristiques en cuivre dans un PCB UHDI, conduisant à un échec sur le terrain si la carte est livrée à un client depuis la production.

La capacité impressionnante de l'UHDI ne fonctionne que lorsque la conception s'aligne avec ce que le processus peut livrer de manière fiable. Lorsque les caractéristiques ne se posent pas là où elles sont supposées, les conséquences s'accumulent rapidement :

- Les microvias manquent leurs pads de capture, causant des coupures ou des pannes intermittentes.

- Le masque de soudure se décale et expose le cuivre qui devrait rester couvert.

- Les pistes s'entassent dans les zones de pads et déclenchent des problèmes lors des tests électriques.

- Le rendement chute, le coût augmente et le temps de construction s'allonge.

Pourquoi l'alignement est plus difficile qu'il n'y paraît

À l'intérieur de l'usine, chaque étape de fabrication introduit une petite quantité de désalignement, soit mécanique soit thermique, entre les couches de PCB. Cela est attendu et les ingénieurs de processus compensent là où ils le peuvent, mais les désalignements de caractéristiques s'accumulent encore.

- Imagerie : Le photoresist réagit à la température et à l'énergie d'exposition, et même les salles d'imagerie bien contrôlées subissent des variations d'humidité. Les films peuvent s'étirer légèrement lorsqu'ils sont manipulés ou mis à l'échelle.

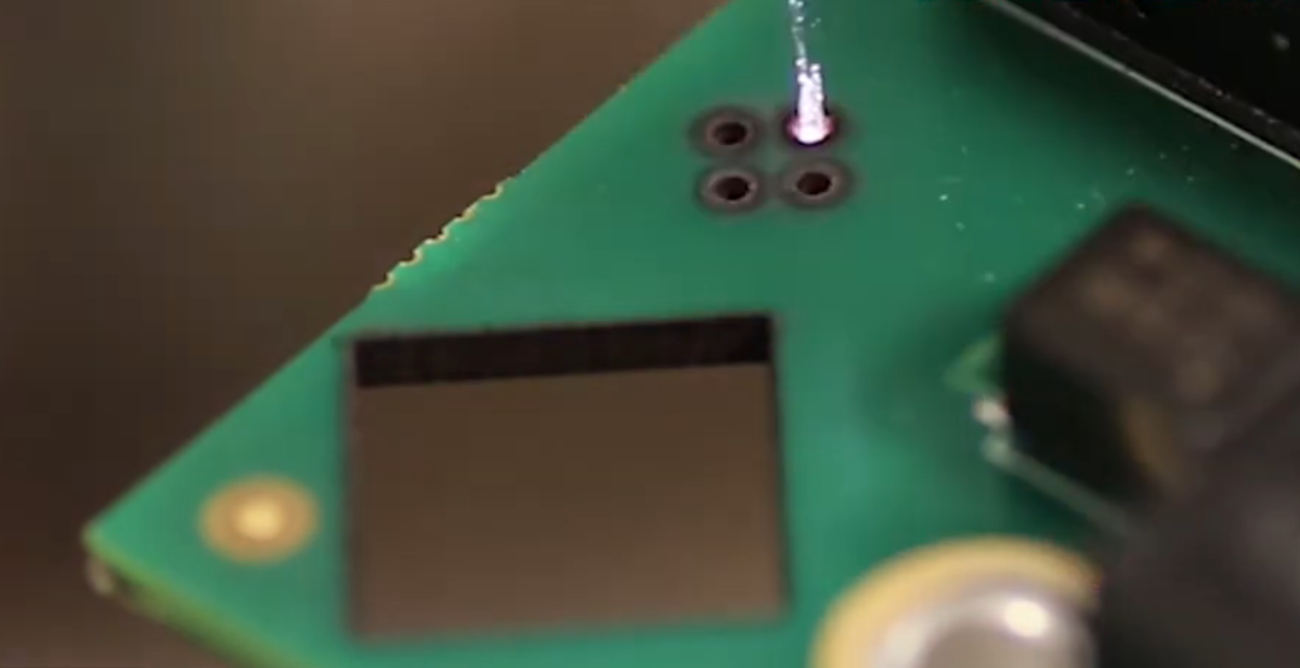

- Perçage laser : Les têtes de perçage laser sont déplacées autour d'un PCB avec un contrôleur CNC, et la livraison de puissance avec un laser est très précise. Cependant, les perceuses laser ne sont pas immunisées contre l'hystérésis mécanique lorsqu'elles balayent un PCB. Elles suivent des fiduciaux, et si ces fiduciaux se déplacent, même un peu, tout le reste le fait également. Un décalage de 10 à 15 microns à travers un panneau UHDI mince n'est pas inhabituel.

- Lamination : C'est là que se déroule le véritable exercice d'équilibrage. Lors de chaque cycle de pressage, la résine coule, le tissu de verre bouge et chaque matériau réagit différemment à la chaleur. Les empilements UHDI utilisent souvent des noyaux très minces et plusieurs passages de lamination séquentielle, ce qui complique encore le défi de l'alignement.

Un décalage de 10 microns sur un empilement PCB multicouche standard passe presque inaperçu. En UHDI, ces mêmes 10 microns peuvent effacer un barrage de masque de soudure ou laisser un microvia atterrir juste au bord de son pad. Aucune quantité d'inspection AOI ou d'inspection finale ne peut récupérer cette tolérance.

Là où les concepteurs ont le plus grand impact

Les fabricants investissent lourdement dans la réduction de la variation des processus, mais la conception elle-même détermine souvent à quel point la fenêtre d'enregistrement doit être serrée. Quelques choix préliminaires peuvent améliorer considérablement le rendement et la stabilité.

- Intégrez une marge dans vos caractéristiques : Oui, des minimums existent, mais ils supposent un alignement parfait. Les cartes réelles s'alignent rarement parfaitement. Donnez à votre conception un peu d'espace de respiration partout où vous le pouvez.

- Microvias : Les microvias empilés exigent un contrôle d'enregistrement extrêmement serré. Les structures décalées facilitent cette exigence et améliorent souvent la fiabilité à long terme.

- Équilibre du cuivre : Une distribution inégale du cuivre est un fauteur de troubles discret. Les zones denses en cuivre résistent au mouvement pendant le laminage, tandis que les zones clairsemées se déplacent plus facilement. Plus le poids du cuivre est uniforme, plus l'enregistrement sera prévisible.

- Masque de soudure : Les petites ouvertures et les barrages étroits semblent nets à l'écran, mais ils laissent presque aucune tolérance pour le décalage du masque. Même un petit désalignement peut fermer une ouverture ou créer une exposition non intentionnée.

Les petites décisions prises lors des premières étapes de la mise en page fournissent souvent exactement la marge de fabrication nécessaire pour maintenir tout dans les spécifications.

Un coup d'œil rapide du côté du fabricant

Sur le sol de fabrication, le contrôle de l'enregistrement est une danse constante entre les outils de précision et la physique des matériaux. Les équipes CAM utilisent des modèles de mise à l'échelle, des systèmes d'alignement et beaucoup de données historiques pour prédire comment un panneau se comportera pendant le traitement. Ces outils aident, mais ils ne peuvent pas outrepasser le mouvement inné de la résine, du verre et du cuivre pendant les cycles de chaleur.

C'est pourquoi la communication précoce entre la conception et la fabrication est si importante. Lorsque le fabricant comprend votre empilement, vos objectifs de densité de cuivre et votre architecture de via envisagée, ils peuvent ajuster leur fenêtre de processus en conséquence. Une bonne inscription n'est pas un ajustement unique, c'est le résultat cumulatif de nombreuses petites décisions coordonnées.

Un peu de connaissance à l'avance évite beaucoup de maux de tête plus tard. Vous ne pouvez tout simplement pas inspecter une caractéristique mal alignée pour la remettre dans la tolérance.Concevoir pour UHDI signifie concevoir en tenant compte de la réalité de la fabrication. Commencez par la discussion sur l'empilement : le budget de mésalignement du fabricant dépend des matériaux spécifiques utilisés dans l'empilement UHDI. Une fois les tolérances autorisées connues, évitez les contraintes inutiles qui paraissent élégantes en CAO mais qui réduisent tellement la fenêtre de fabrication que le processus devient fragile.

L'innovation est excitante, mais c'est l'exécution qui remporte la victoire. Les concepteurs qui adoptent cet état d'esprit ont tendance à observer des premières séries plus fluides, des rendements plus élevés et bien moins de surprises en fin de parcours.

Que vous ayez besoin de construire des électroniques de puissance fiables ou des systèmes numériques avancés, Altium Develop réunit toutes les disciplines en une force collaborative. Sans silos. Sans limites. C'est là que les ingénieurs, les concepteurs et les innovateurs travaillent ensemble pour co-créer sans contraintes.Faites l'expérience d'Altium Develop dès aujourd'hui !